丁基再生橡膠和改性氯磺化聚乙烯橡膠在全鋼載重子午線輪胎氣密層中的應用

楊文強

[雙錢集團(新疆)昆侖輪胎有限公司,新疆 烏魯木齊 831400]

隨著輪胎行業無內胎化的發展趨勢,無內胎輪胎需求量增大。溴化丁基橡膠(BIIR)作為無內胎輪胎氣密層配方的主要生膠,長期大量依靠進口來滿足企業需求,因此,價格相對較高。丁基再生橡膠是以廢舊丁基內胎和丁基膠囊為原料制成,具有優良的物理性能。與丁基橡膠(IIR)相比,丁基再生橡膠的耐熱和耐老化性能更好,氣密性相當,并能與多種橡膠共混[1-4]。在無內胎輪胎氣密層中加入丁基再生橡膠,可降低膠料成本,改善擠出半部件工藝通過性能,提高膠料的氣密性。

氯磺化聚乙烯橡膠為飽和橡膠,改性氯磺化聚乙烯橡膠(MCSM)是低密度聚乙烯或高密度聚乙烯經過氯化或氯磺化反應制成的一種特種橡膠[5-7],具有優異的氣密性和耐老化性能[均優于天然橡膠(NR)]及加工性能,用于輪胎氣密層中可部分替代BIIR,降低膠料成本。

本工作主要研究丁基再生橡膠和MCSM在全鋼載重子午線輪胎氣密層中的應用,以期提高膠料的氣密性,降低膠料成本,同時利用再生資源,為輪胎行業綠色可持續發展貢獻力量。

1 實驗

1.1 主要原材料

NR,STR20,泰國產品;BIIR,牌號2828,山東京博石油化工有限公司產品;MCSM,臺州黃巖東海化工有限公司產品;丁基再生橡膠,青島利飛達化工有限公司產品;炭黑N660,江西黑貓炭黑股份有限公司產品;環烷油,新疆金雪馳化工股份有限公司產品。

1.2 配方

生產配方:NR 20,BIIR 80,炭黑N660 56,氧化鋅 2.96,硬脂酸 1,氧化鎂 1.2,環烷油 7,均勻劑RH-100 7,硫黃 0.5,促進劑MBTS 1.5,其他 8。

試驗配方:NR 15,MCSM 5,BIIR 80,丁基再生橡膠 11.7,炭黑N660 58,氧化鋅 3,硬脂酸 1,氧化鎂 1.2,環烷油 7.6,均勻劑RH-100 8,硫黃 0.5,促進劑MBTS 1.5,其他 8。

1.3 主要設備和儀器

F270型和F370型密煉機,大連橡膠塑料機械有限公司產品;YT-KL002A型開煉機,東莞市儀通檢測設備有限公司產品;XLB-D型平板硫化機,湖州順力橡膠機械有限公司產品;GT-GS-MB型橡膠硬度計和GT-505-CBD型炭黑分散度儀,中國臺灣高鐵檢測儀器有限公司產品;MDR2000型無轉子硫化儀,美國阿爾法科技有限公司產品;401-A型老化試驗箱,江都市新真威試驗機械有限責任公司產品;Instron3366型拉力機,英斯特朗(上海)試驗設備貿易有限公司產品。

1.4 試樣制備

1.4.1 小配合試驗

膠料在開煉機上混煉,加料順序為:NR、BIIR、丁基再生橡膠、MCSM→小料→炭黑N660→環烷油→硫黃、促進劑、氧化鋅→薄通下片。

1.4.2 大配合試驗

膠料采用兩段混煉工藝。一段混煉在F370型密煉機中進行,初始轉子轉速為55 r·min-1,混煉工藝為:加入NR塑煉膠、BIIR、MCSM、丁基再生橡膠、硬脂酸、均勻劑、增粘樹脂、氧化鎂、促進劑MBTS→壓壓砣保持35 s→加入炭黑→壓壓砣至121 ℃→提壓砣→轉子轉速減小至35 r·min-1,加入環烷油→壓壓砣→134 ℃提壓砣,排膠。二段混煉在F270型密煉機中進行,轉子轉速為30 r·min-1,混煉工藝為:加入一段混煉膠、氧化鋅、硫黃→壓壓砣保持35 s→提壓砣保持10 s→壓壓砣至105 ℃,排膠。

1.5 性能測試

各項性能均按照相應的國家標準進行測試。

2 結果與討論

2.1 理化分析

丁基再生橡膠和MCSM的理化分析結果分別如表1和2所示。

從表1和2可以看出,丁基再生橡膠和MCSM的各項理化性能均滿足企業標準要求。

表1 丁基再生橡膠的理化分析結果

表2 MCSM的理化分析結果

2.2 小配合試驗

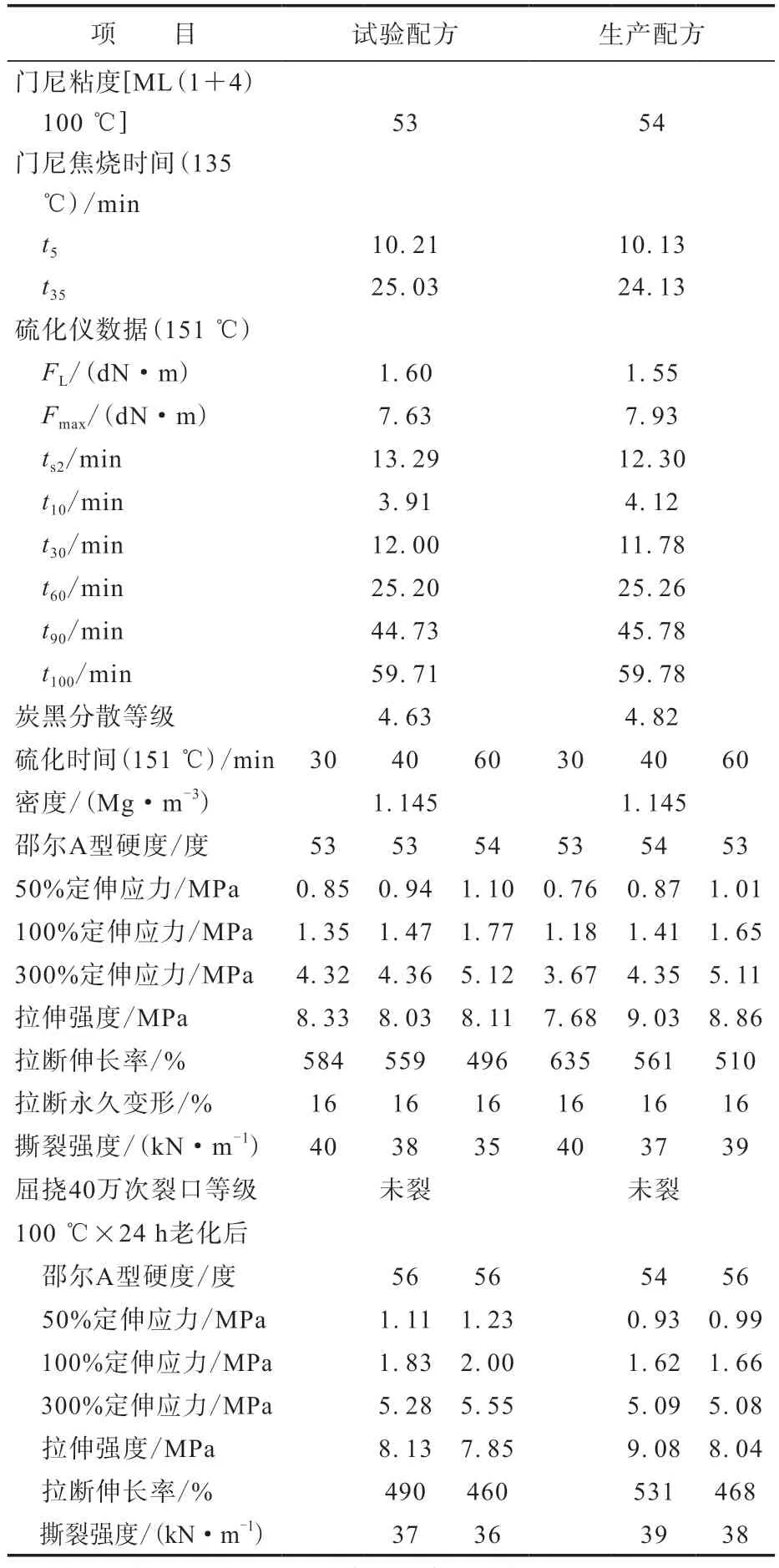

小配合試驗結果如表3所示。

表3 小配合試驗結果

從表3可以看出:與生產配方膠料相比,試驗配方膠料的門尼粘度、門尼焦燒時間和硫化速度接近,Fmax略有減小;老化前試驗配方硫化膠的物理性能相當,老化后試驗配方硫化膠的定伸應力略有增大,拉伸強度和撕裂強度略有減小。

2.3 大配合試驗

大配合試驗結果如表4所示。

表4 大配合試驗結果

從表4可以看出:與生產配方膠料相比,試驗配方膠料的門尼粘度略有增大,門尼焦燒時間相當,Fmax略有減小,硫化速度略快,這可能是由于丁基再生橡膠對膠料硫化速度的影響;炭黑分散等級相當;老化前后試驗配方硫化膠的物理性能接近,氣密性提高。

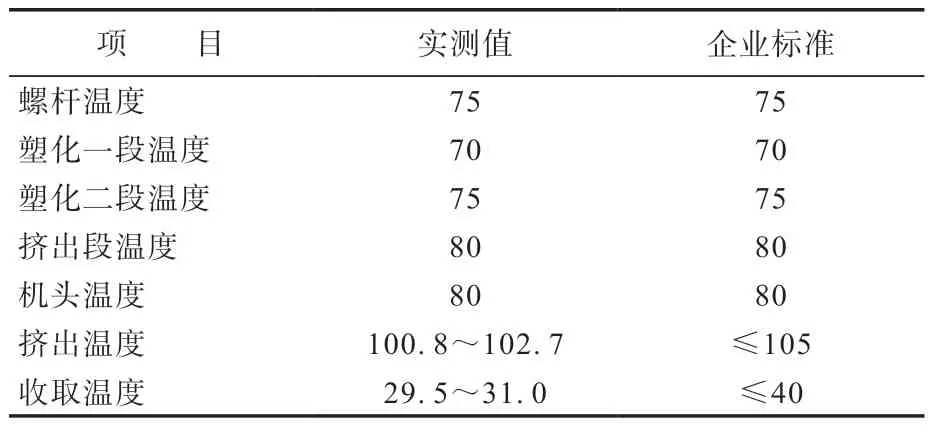

2.4 工藝性能

在對頂式內襯層生產線上生產12R22.5全鋼載重子午線輪胎氣密層。采用Φ200型冷喂料擠出機,螺桿轉速為20.4 r·min-1,氣密層生產線速度為10.3 m·min-1,具體溫控參數設定見表5。

表5 對頂式內襯層擠出線氣密層溫控參數 ℃

從表5 可以看出,膠料擠出溫度為100.8~102.7 ℃,半成品收取溫度為29.5~31.0℃。采用試驗配方膠料生產的氣密層表面黑亮、光滑、無麻面、氣泡和熟膠現象(見圖1)。

圖1 擠出試驗氣密層

成型工區試驗內襯層的接頭粘合性能良好,無接頭開裂、耐磨膠翹起等異常現象,胎坯在停放過程中無接頭開裂現象(見圖2)。

圖2 試驗胎坯胎里

2.5 成品性能

采用試驗配方膠料試制一批12R22.5 18PR全鋼載重子午線輪胎,并與正常生產輪胎按照GB/T 4501—2008《載重汽車輪胎性能室內試驗方法》進行室內耐久性試驗。試驗條件為:充氣壓力 930 kPa,標準負荷 3 550 kg,起始速度 70 km·h-1。試驗輪胎和生產輪胎的累計行駛時間分別為81.78和77.37 h,試驗結束時輪胎損壞形式均為胎冠鼓包。可以看出,試驗輪胎的耐久性能比生產輪胎有所提高。

2.6 經濟效益分析

在全鋼載重子午線輪胎氣密層配方中加入丁基再生橡膠和MCSM,膠料成本下降0.3元·kg-1。使用丁基再生橡膠改善了膠料的擠出工藝性能,同時有利于廢舊資源的再生利用,減少了資源消耗。

3 結論

在全鋼載重子午線輪胎氣密層配方中加入丁基再生橡膠和MCSM,同時微調配方體系,膠料的硫化特性和物理性能相當,氣密性提高,擠出工藝性能改善,擠出半成品外觀氣泡減少,成品輪胎的耐久性能提高;同時膠料成本降低,有利于廢舊資源的再生利用,有助于實現綠色可持續發展。