壓裂支撐劑檢測過程影響因素探討

王光,任龍強

北京昆侖隆源石油開采技術有限公司(北京102200)

0 引言

水力壓裂技術是油田增產的核心技術。石油壓裂支撐劑作為水力壓裂中的重要原料,起到支撐人工裂縫、提供油氣滲流通道的作用,其性能決定著儲層改造效果和施工的成敗。石油壓裂支撐劑主要分為石英砂支撐劑、陶粒支撐劑和覆膜支撐劑三大類,其中覆膜支撐劑又分覆膜砂和覆膜陶粒2種。

目前石油壓裂支撐劑檢測采用的行業推薦標準為SY/T 5108—2014《水力壓裂和礫石填充作業用支撐劑性能檢測辦法》[1],主要參照源標準(ISO 13503-2:2006+Amd 1:2009)《Petroleum and natural gas industries-Completion fluids and materials-Part 2:Measurement of properties of proppants used in hy?draulic fracturing and gravel-packing operations》,技術內容與源標準基本保持一致[2],但亦存在差別。本文在上述2個標準的基礎上,對支撐劑濁度和破碎率的檢測方法進行了對比分析,得出了影響檢測結果的主要因素。綜合考慮主要的影響因素,進行了檢測條件優選和過程優化,進而建立更為完善的支撐劑濁度和破碎率檢測方法。

1 實驗部分

1.1 實驗材料

850~425 μm石英砂支撐劑、850~425μm超低密度陶粒支撐劑、850~425μm低密度陶粒支撐劑。

1.2 實驗儀器

支撐劑濁度及破碎率檢測實驗用到的儀器有:WGZ-200型光電濁度儀、YAW-300B電液伺服壓力試驗機、Φ50.8 mm標準破碎室(洛氏硬度56)、鋪平裝置[3]、DHG-9140A電熱恒溫鼓風干燥箱、PJ200拍擊篩、標準試驗篩組、XT165體視顯微鏡、體密儀1、體密儀2。

1.3 實驗方法

支撐劑濁度、破碎率檢測方法主要參照行業推薦標準SY/T 5108—2014,部分對比實驗參照源標準ISO 13503-2:2006+AmdI:2009。

2 支撐劑濁度檢測影響因素分析

濁度是支撐劑的一項重要指標,用來衡量支撐劑的粉塵及雜質含量[4],行業推薦標準和源標準的檢測過程存在較大的區別,主要體現在,行業標準檢測用樣品量采用同類產品等重量,源標準檢測用樣品量采用同類產品等體積。

為了保證結果的可對比性,實驗過程采用同一批純凈水,并且使用標準液對濁度儀進行校準,使用該批純凈水歸零,以減少實驗用水及濁度儀本身帶來的誤差。

2.1 等體積/等質量檢測方法

本實驗進行了濁度檢測方法對比,分別采用等體積檢測方法(源標準)和等質量檢測方法(行業推薦標準),檢測樣品材質為陶粒支撐劑和石英砂支撐劑,檢測結果見表1。

圓球度合格的石英砂支撐劑,材質單一,體積密度約為1.5 g/cm3,采用30.0 g等質量檢測法或20 mL等體積檢測法時,二者顆粒數基本相同。因此,表1中樣品3在采用等體積或等質量方法進行檢測時,總比表面積和基本相同,檢測結果較為接近。

表1 850~425μm支撐劑濁度實驗對比

樣品1、2陶粒支撐劑,視密度差別較大,采用等質量檢測方法時,2個樣品的顆粒總表面積差近70%,濁度差值為55 FTU;采用等體積檢測方法時,濁度差值為4.3 FTU。水力壓裂過程中,支撐劑施工規模一般按照體積計算,采用等體積檢測方法能更準確反映使用過程中的實際狀態。因此,陶粒支撐劑濁度檢測宜采用等體積檢測法。同樣,等體積法亦較好的適用于石英砂支撐劑的濁度檢測。

2.2 液體層位

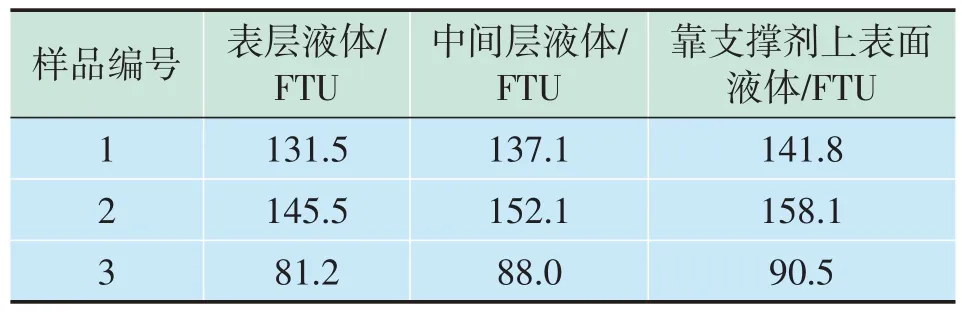

行業推薦標準中規定了“用手水平往復搖動0.5 min,60次(不能攪動,放置5 min),使用醫用針管抽出制備好的樣品液體”的操作方式,卻未規定抽取液體的層位。本次實驗主要考察抽取不同液體層位對檢測結果的影響。A、B、C三位實驗員檢測結果見表2。三位實驗員所檢測的結果均為:靠近支撐劑上表面的濁度最高,中間層次之,表層液體最小;所有檢測結果中,同一樣品不同液體層位的濁度最大值和最小值之間最大相差11.1 FTU。

表2 不同實驗員對同一石英砂支撐劑檢測結果

表3中數據為同一實驗員檢測的3個不同樣品,進一步說明了抽取液體的層位對濁度檢測結果的影響。

表3 同一實驗員對不同石英砂支撐劑檢測結果

3 支撐劑破碎率檢測影響因素分析

3.1 鋪平方式

1)現有標準鋪平方。目前行業推薦標準或源標準采用的鋪平方式為:將稱出樣品倒入破碎室里,破碎室內支撐劑鋪置面應盡可能鋪平。在鋪平過程中,需要往復傾斜破碎室進行找平。往復傾斜找平幅度不同、次數不同直接影響支撐劑在破碎室內的密實程度,進而影響支撐劑破碎率,因此,不同實驗員得出的檢測結果出入較大,影響結果判定。表4為不同鋪平方式對支撐劑破碎率的影響。

表4 鋪平方式對石英砂支撐劑破碎率影響

2)鋪平裝置。針對目前標準中的鋪平方式不足,設計一款鋪平裝置,替代了往復傾斜破碎室進行找平的方式。

鋪平方法:稱取一定量的支撐劑,然后倒入體密儀漏斗中,并將標準破碎室置于體密儀漏斗正下方中心對齊,將防濺裝置置于破碎室之上,打開閥門,支撐劑自然下落至破碎室內,利用鋪平裝置[2]將破碎室內支撐劑刮平,放入活塞,旋轉180°,后續按照標準方法進行。

在進行支撐劑的抗壓強度檢測時,取用的樣品體積相同,在破碎室內徑相同(Φ50.8 mm)時支撐劑在破碎室內的填充高度相同。在利用體密儀填充破碎室時,破碎室內支撐劑的密實程度與檢測體積密度時的密實程度一致,這保證了同一支撐劑在破碎室內的密實程度不受操作人員影響,從而保證破碎率的穩定性。

支撐劑在破碎室內的填充高度相同,通過刮平裝置可以將支撐劑上表面刮平,進一步保證了同一人不同次之間、不同人之間檢測破碎率的一致性。表5采用鋪平裝置可以看出實驗員A、B、C之間、三個實驗員不同次之間檢測結果一致性較高。

表5 不同實驗員采用鋪平裝置檢測同一石英砂樣品破碎率

3.2 檢測環境溫度

檢測環境溫度對支撐劑破碎率檢測結果的影響主要體現在溫度方面,氣溫較低時液壓油黏度較大,壓力穩定性變差,升壓階段末端存在壓力上揚現象,導致壓力超過設定壓力,穩壓階段存在上下波動較大,致使破碎室內支撐劑反復受壓,雙重作用影響了破碎率的檢測準確度[5]。

表6為液壓油溫度對支撐劑破碎率的影響分析。冬季上午壓力試驗機第1組實驗,當液壓油溫度較低時,第1個樣品破碎率較高,達到了10.13%;隨著實驗的進行,液壓油溫度升高,破碎率降低,第1組實驗第3個樣品破碎率降為8.88%。當進行第3組實驗時,油溫進一步升高,破碎率較第1組實驗穩定性增加;而進行下午破碎率實驗時,檢測結果已基本穩定,不受實驗次序的影響。

表6 液壓油溫度對石英砂破碎率檢測結果影響

為進一步驗證溫度條件對支撐劑破碎率的影響,進行了壓力試驗機預壓69 MPa支撐劑4次,充分預熱,然后進行表7的實驗,可以看出充分預熱后兩個實驗員6次檢測結果之間差別不大,基本趨于穩定。

表7 壓力試驗機充分預熱后檢測結果(石英砂支撐劑)

3.3 升壓速率

行業推薦標準中關于升壓速率的要求是:1 min升至額定壓力,保持該壓力2 min;而源標準的要求是以13.8 MPa/min的速率升至額定壓力,保持該壓力2 min。本實驗通過改變壓力試驗機的升壓速率,分析升壓速率對支撐劑破碎率的影響。

表8和表9中實驗編號為1和2的2組實驗分別采用行業推薦標準和源標準的升壓方式,升壓至額定壓力,通過數據對比分析可得,采用行業推薦標準較快的升壓方式,直接導致支撐劑樣品破碎率升高。

表8 升壓速度對檢測結果影響(850~425μm)

表9 升壓速度對檢測結果影響(600~300μm)

3.4 粒徑分布影響

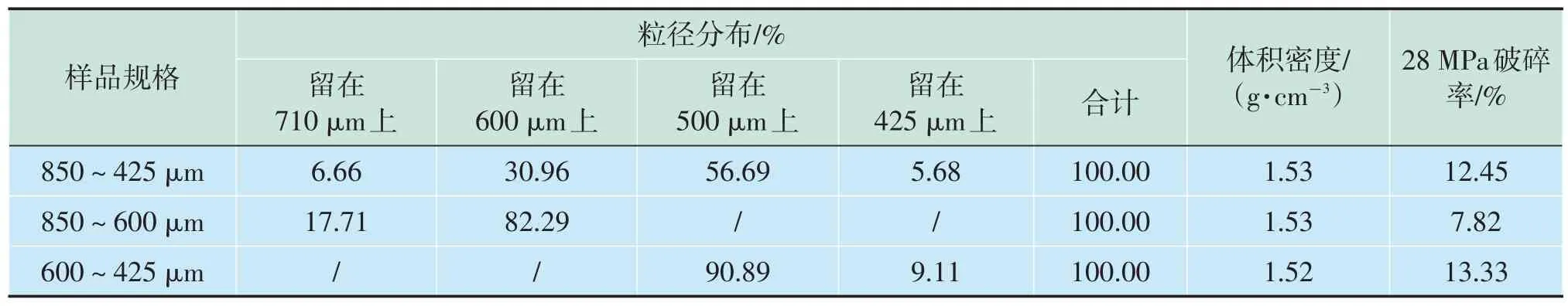

先將850~425μm的壓裂用石英砂支撐劑分樣、篩分成850~600μm和600~425μm不同的粒徑規格,然后分別進行同壓力破碎率實驗,壓后均采用425μm的篩網進行篩分,稱量篩下物的質量,計算出破碎率。

表10可以看出顆粒偏粗時體積密度較大[1,6],主要由支撐劑體積密度測試原理引起,材質和圓球度基本相同時顆粒越大形成的沖量越大,越易形成緊密堆積,造成體積密度較高,最終引起粗顆粒破碎率降低[7,8]。

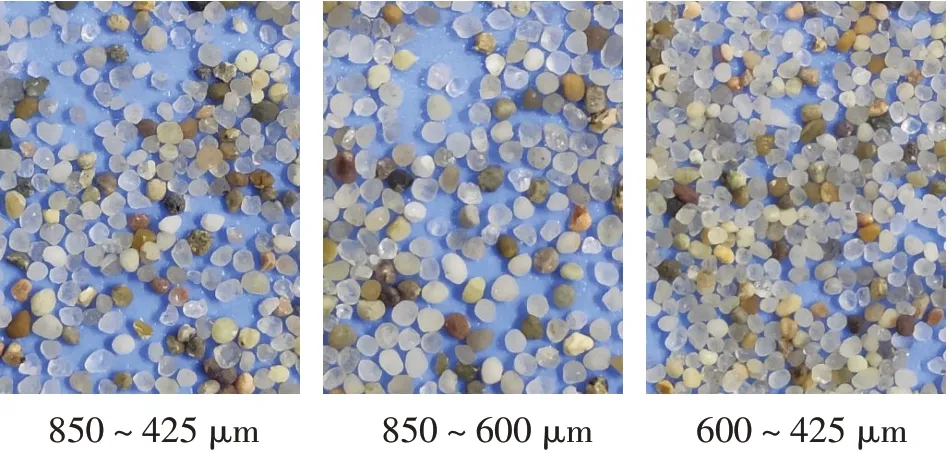

圖1為表10中各規格樣品測試破碎率篩分后425μm篩上物顯微鏡照片,其中850~600μm規格顆粒測試破碎率后篩上物可以看出存在較多破碎過的顆粒,而600~425μm顆粒碎后篩上物可以看出幾乎不存在破碎過的顆粒,說明了800~600μm的大顆粒表面剝離少量碎片,顆粒主體不足以從425μm網孔中漏下,但是600~425μm的細顆粒直徑稍微變化,顆粒主體就成為425μm的篩下物。在標準規定相同規格顆粒范圍內,顆粒越粗相同閉合壓力下測得破碎率越低。

表10 用于抗壓強度測試的樣品粒徑分布

圖1 測試破碎率篩分后425μm篩上物顯微鏡照片

4 結論與建議

1)支撐劑濁度檢測過程等質量和等體積差別較大,等體積更能體現實際應用。

2)支撐劑濁度檢測過程中影響因素較多,特別是往復搖動幅度、抽取液體的層位對支撐劑濁度影響較大。

3)支撐劑破碎率檢測過程中影響因素較多,應統一規定操作方法、開發簡易設備,盡量減少 人工操作更有利于提高檢測結果穩定性,可以提供更準確的依據。

4)在檢測支撐劑破碎率之前應對壓力試驗機充分進行預熱,以提高穩定性。

5)壓力試驗機的升壓速速率對支撐劑抗壓強度測試結果存在一定影響,因此合理的升壓速率有利于支撐劑抗壓強度合格。

6)支撐劑的粒徑分布對支撐劑破碎率有較大影響,因此檢測所使用的樣品要保證其代表性。