影響辛醇中的戊醇含量因素的相關(guān)性研究

曹磊

(天津渤化永利化工股份有限公司,天津300452)

1 辛醇的性質(zhì)及用途

辛醇,又名2-乙基己醇,分子式為CH3CH2CH2CH2CH(CH2CH3)CH2OH,無色透明有特殊氣味的液體,沸點為184.3℃,密度為0.83g/cm3,微溶于水。

辛醇是重要的有機化工原料,主要用于制鄰苯二甲酸二辛脂(DOP)和己二酸二辛酯(DOA)及對苯二甲酸二辛酯(DOTP)等增塑劑,還用于生產(chǎn)丙烯酸辛酯及其衍生物。

2 工藝流程簡介

公司兩套丁辛醇裝置均采用低壓羰基合成工藝,利用原料丙烯和合成氣,在催化劑銠的作用下,生成粗丁醛,再經(jīng)丁醛精餾產(chǎn)生正丁醛,在堿液的作用下,正丁醛縮合產(chǎn)生辛烯醛,隨后在銅鋅催化劑的作用下,辛烯醛通過氣相加氫反應(yīng)產(chǎn)出粗辛醇,再經(jīng)辛醇精餾,最終制得產(chǎn)品辛醇[1]。

3 #2裝置辛醇產(chǎn)品中的戊醇含量變化過程

根據(jù)生產(chǎn)經(jīng)驗,辛醇中的戊醇含量為丁醛異構(gòu)物塔釜異丁醛含量的2~2.5倍。由于受丁醛異構(gòu)物塔分離能力的限制,自#2裝置開工以來,丁醛異構(gòu)物塔釜的異丁醛含量始終維持在0.13%左右,造成辛醇產(chǎn)品中的戊醇含量維持在0.27%,對辛醇主含量造成較大影響[2]。

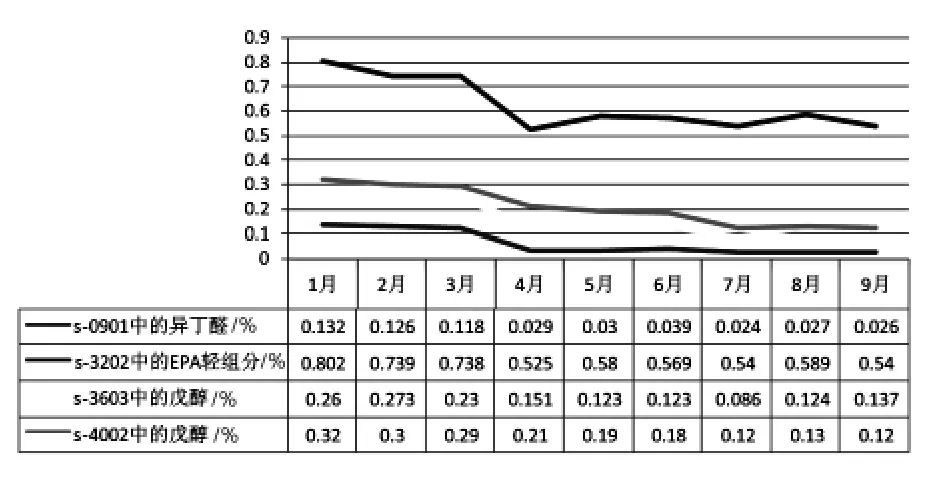

2016年4月塔盤改造之后,塔釜異丁醛含量大幅下降至0.03%,而辛醇產(chǎn)品中的戊醇含量下降并不明顯,針對此種狀況,對兩套裝置s-0901中的異丁醛,s-3202中的EPA輕組分,s-3603中的戊醇,s-4002中的戊醇進行匯總分析。

從圖1中可以看出:設(shè)計值中s-4002中的戊醇含量是s-0901中的異丁醛含量的2倍,#1裝置s-4002中的戊醇含量是s-0901中的異丁醛含量的2.5倍,#1裝置四種組分的含量和設(shè)計值較為接近。

圖1

從圖2中可以看出:

圖2

#2裝置T104塔盤改造之前,s-4002中的戊醇含量是s-0901中的異丁醛含量的2.3倍;T104塔盤改造之后為5倍;

#2裝置四種組分的含量隨著時間均呈現(xiàn)下降趨勢。

4 研究#2裝置辛醇產(chǎn)品中的戊醇含量的影響因素

4.1 辛醇預(yù)精餾塔

2016年4月停工檢修之后,辛醇預(yù)精餾塔的運行狀況出現(xiàn)異常-塔釜壓力下降10kPa,整塔壓降較正常情況減小10kPa,導(dǎo)致塔釜溫度較正常情況下降10℃。

經(jīng)過校驗,儀表顯示調(diào)節(jié)均為正常狀態(tài)。

還有一種可能性,就是辛醇預(yù)精餾塔內(nèi)部塔盤出現(xiàn)異常,導(dǎo)致塔內(nèi)氣液傳質(zhì)傳熱出現(xiàn)問題。需要等待停工檢修,查看塔盤情況進行確認。

影響塔板壓降的因素有進料量、蒸發(fā)量與回流量、進料組分。

塔板壓降減小,影響氣液混合,易造成戊醇及輕組分不能有效分離。針對此種情況,對辛醇預(yù)精餾塔塔頂冷凝液及塔釜餾出液進行分析。

表1 #1裝置辛醇預(yù)精餾塔塔頂及塔釜戊醇含量

從表2可以看出,辛醇預(yù)精餾塔運行異常之后,其塔釜餾出液中的戊醇含量有所升高。

表2 #2裝置辛醇預(yù)精餾塔塔頂及塔釜戊醇含量

4.2 辛烯醛轉(zhuǎn)化器

#2裝置開工后不久,在運行過程中,發(fā)現(xiàn)辛烯醛轉(zhuǎn)化器列管有漏液情況,隨著催化劑逐漸失活,熱點位置逐漸上移,且熱點溫度也在逐漸下降,但為了盡可能保持轉(zhuǎn)化器管程和殼程壓力一致,防止殼程凝液浸泡催化劑,轉(zhuǎn)化器殼程壓力始終維持在0.42MPa。2016年1月以來,轉(zhuǎn)化器熱點溫度下降至200℃,并且6~23點溫度逐漸上升,12~23點溫度接近熱點溫度。

熱點溫度偏低并且分散,易導(dǎo)致加氫不完全,或者可能導(dǎo)致加氫選擇性出現(xiàn)變化。

從圖2可以看出,在塔盤改造之后,加氫后的戊醇含量隨著EPA輕組分含量下降而下降,且下降幅度更大。如果是轉(zhuǎn)化器加氫出現(xiàn)異常的話,加氫后的戊醇含量應(yīng)該下降并不明顯,所以根據(jù)現(xiàn)有數(shù)據(jù)分析,加氫出現(xiàn)異常的可能性并不大。

4.3 縮合系統(tǒng)

辛烯醛是兩個正丁醛在堿液的催化作用下,發(fā)生縮合反應(yīng)生成的。副反應(yīng)為一個正丁醛和一個異丁醛也發(fā)生縮合反應(yīng)生成戊烯醛。戊烯醛經(jīng)過加氫生成戊醇。反應(yīng)方程式如下:

從圖2可以看出,塔盤改造之后,EPA輕組分含量下降幅度不如異丁醛含量明顯,而EPA輕組分中含有戊烯醛,所以推測縮合反應(yīng)可能出現(xiàn)異常,造成戊烯醛含量升高,進而在加氫系統(tǒng)生成戊醇,最終導(dǎo)致辛醇中的戊醇含量偏高。

4.4 羰基合成系統(tǒng)

羰基合成系統(tǒng)主反應(yīng)是以原料丙烯和合成氣,在催化劑銠的作用下,生成混和丁醛,但其副反應(yīng)非常復(fù)雜。

根據(jù)s-0803的質(zhì)譜分析報告(見圖3,4)可以看出:#2裝置的峰數(shù)要明顯高于#1裝置,說明#2裝置羰基合成系統(tǒng)的副反應(yīng)明顯多于#1裝置。

圖3 #1裝置s-0803質(zhì)譜分析圖

根據(jù)s-0901的色譜分析得知:其中含有戊醇。而在正常分析結(jié)果中,s-0901中并沒有戊醇的標定。

根據(jù)s-3202的質(zhì)譜分析報告可以看出:其中也含有戊醇(見圖5)。

圖5 #2裝置s-3202質(zhì)譜分析圖

綜上所述,由于縮合系統(tǒng)沒有H2的存在,所以s-3202中的戊醇不是在縮合系統(tǒng)產(chǎn)生的,故此中的戊醇很有可能是在羰基系統(tǒng)產(chǎn)生的,s-0901中檢測出的戊醇更加有力印證了這一推測。

5 H2中CO含量對EPA轉(zhuǎn)化率及粗辛醇收率的影響

圖4 #2裝置s-0803質(zhì)譜分析圖

由于H2中的CO會使EPA中的雙鍵加氫受阻,所以H2中的CO含量必須嚴格控制在10ppm以下。但在實際生產(chǎn)過程中,H2中的CO含量會大幅度提高,甚至?xí)_到1000ppm,并維持較長時間。現(xiàn)將H2中的CO含量、熱點變化過程及辛醇中未知峰含量總結(jié)見圖6。

圖6 #1裝置H2中CO含量與EPA轉(zhuǎn)化率及粗辛醇收率之間的關(guān)系

從圖6可以看出:#1裝置EPA轉(zhuǎn)化率及粗辛醇收率受H2中CO含量影響較大,CO含量越高,EPA轉(zhuǎn)化率及粗辛醇收率越低,尤其當(dāng)CO含量大于600ppm之后,EPA轉(zhuǎn)化率及粗辛醇收率明顯降低。

從圖7可以看出:#2裝置4月份及5月份H2中CO含量持續(xù)偏高,6月份~9月份粗辛醇產(chǎn)率及粗辛醇收率逐漸下降,但EPA轉(zhuǎn)化率沒有明顯變化。

圖7 #2裝置H2中CO含量與EPA轉(zhuǎn)化率及粗辛醇收率之間的關(guān)系

6 總結(jié)

6.1 根據(jù)現(xiàn)有分析數(shù)據(jù),#2裝置辛醇中戊醇含量的異常受縮合系統(tǒng)影響的可能性較大,但由于#2裝置羰基合成系統(tǒng)運行較#1裝置不穩(wěn)定,峰值較#1裝置明顯較多,并且s-0901及s-3202中檢測到戊醇,所以在羰基合成系統(tǒng)生成戊烯醛的可能性較大。但由于質(zhì)譜分析數(shù)據(jù)比較單一,并且其準確性有待驗證,故上述結(jié)論需進行更加深入地研究。

6.2 根據(jù)現(xiàn)有數(shù)據(jù)分析,#1裝置H2中CO含量與EPA轉(zhuǎn)化率及粗辛醇收率之間的關(guān)系較為明顯,CO含量越高,EPA轉(zhuǎn)化率及粗辛醇收率越低,尤其當(dāng)CO含量高于600ppm之后,EPA轉(zhuǎn)化率及粗辛醇收率明顯降低,但#1裝置s-3603的分析頻次較低,所以此種關(guān)系還需進一步追蹤。#2裝置4月份及5月份H2中CO含量持續(xù)偏高,6月份~9月份粗辛醇產(chǎn)率及粗辛醇收率逐漸下降,但EPA轉(zhuǎn)化率沒有明顯變化。