激光填絲釬焊溫度場數值模擬仿真研究

王 昌,周忠鋒

(內蒙古科技大學機械工程學院,內蒙古 包頭 014010)

1 引 言

激光釬焊是利用激光的高能量密度實現局部或微小區域內快速加熱完成釬焊過程,激光釬焊的關鍵在于合理地控制激光功率分配[1]。激光填絲焊接的產生就是為了解決汽車車身用鍍鋅板難以熔焊的難題,相比于激光熔焊焊接,激光釬焊的焊接速度是激光熔焊焊接的2~3倍,能夠實現焊接過程工小變形甚至微弱變形,釬縫金相組織細小,接頭性能良好,一致性好,密閉性好,能減少汽車在行駛中的噪音。激光填絲焊接技術首次應用在汽車生產是在1998年大眾生產的Bora車身后備箱蓋鍍鋅鋼板的連接中,現如今很多汽車生產企業生產的汽車車身、車門等部位開始使用這一技術[2]。在汽車頂板和側板之間的卷邊對接接頭處激光釬焊的成功應用,可以提高駕駛艙的抗沖擊強度,更大程度保護人身安全。用普通民用車型中,包括寶馬、奧迪、大眾等生產的汽車都在使用這一焊接技術,我們的國產自主品牌如奇瑞、吉利、比亞迪等品牌在新車型上也開始應用激光釬焊技術。影響激光釬焊的主要因素為激光功率、釬焊速度和送絲速度,在工件剛度較差的情況下只能減小熱輸入來控制變形,但是這樣會直接導致焊縫的不完整和很差的成形。馬凱[3]通過研究發現離焦量、激光功率、加熱時間對激光釬焊有著重要的影響,還發現在焊接過程中釬料形成了特殊的雙層界面。劉云祺等[4]通過電弧輔助的方法對不同厚度的鋁合金板和鍍鋅鋼板進行釬焊實驗,得到了焊接過程中溫度場和應力應變的分布。李雄斌[5]通過鋁合金薄板釬焊分析了各類工藝參數對焊縫成形的影響,并且分析了激光高低功率對釬焊接頭質量的影響。尚曉峰等[6]研究了硬質合金與高速鋼的激光釬焊組織及性能,實驗表明在焊接速度v=7 mm/s、功率P=1100 W時母材與釬料互溶性良好、接頭組織及熱影響區顯微硬度變化最小,實現了異種金屬的高質量焊接。從文獻中的實驗來看,大部分是薄板搭接或者對接的方式進行釬焊,而像車身頂板和側板之間的卷邊對接的實驗很少出現。隨著現代計算機的飛速發展,越來越多的研究者開始用數值模擬的方法來研究焊接的溫度場的變形之間的關系。本文將對鍍鋅鋼板卷邊搭接釬焊過程進行數值模擬仿真研究,計算焊接過程中熱載荷的歷史加載過程和其他狀態量隨著時間的演變,再結合熱源模型,獲得焊后焊縫的各項參數以避免出現焊縫和母材的機械扭曲和波浪邊緣等情況。

2 激光填絲釬焊模型

2.1 數學模型

激光填絲焊接是高度的非線性瞬態過程,材料的某些屬性隨著溫度的變化而劇烈變化,在數值模擬中,通常利用傅里葉分析方法對非線性、非穩態問題進行分析。非線性三維瞬時熱傳導方程,其傳熱微分方程可表示為:

式中,T為溫度;t為時間;ρ為密度;k為導熱系數;c為比熱容;Q為內熱源強度;H為相變潛熱。

在焊接溫度場的模擬中,潛熱對溫度的分布有很大的影響,在釬料的溫度到達熔點后,激光束加熱的光斑溫度將保持不變,直至潛熱被母材完全吸收或者釋放。在數值模擬分析中,相變潛熱常用焓變來表示,焓的表達式為:

H=U+PV

式中,H為焓變;U為內能;P為壓力;V為體積。

2.2 熱源模型

在建立熱源模型時,設置室溫為20 ℃,不考慮釬料受熱熔化后的潤濕流動性和材料的各向同性。同時我們也假設激光束不受外部環境影響并且激光束橫截面的能量分布為高斯分布,所以采用高斯雙橢球熱源模型來研究激光釬焊的傳熱過程,基于ABAQUS仿真軟件Dflux子程序實現對激光的移動加載,熱源模型表達式為:

式中,x、y、z為坐標值;a、b、c為熱源形狀參量,對應激光橢球熱源的半軸。

激光釬焊過程示意圖如圖1所示,激光照射到釬料上使釬料熔化,形成高溫區域。

圖1 激光釬焊示意圖

2.3 材料熱物理屬性

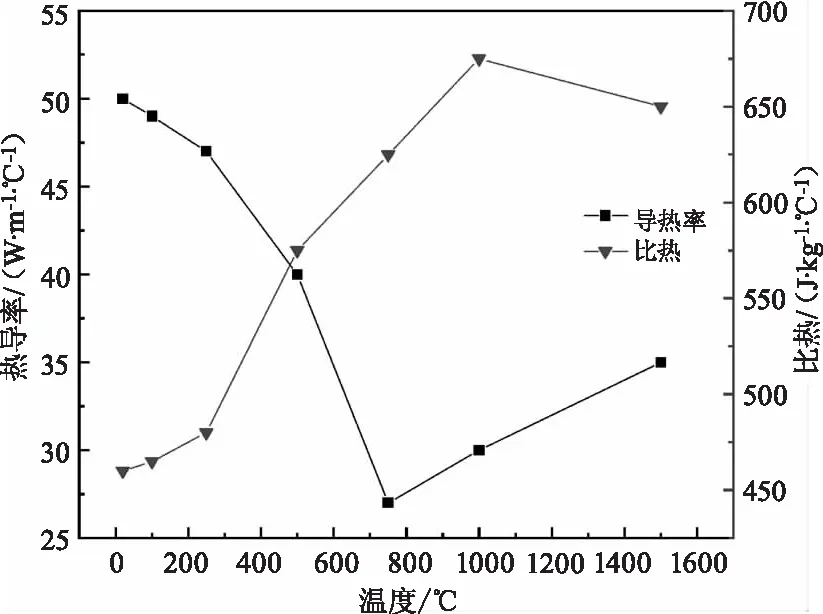

本次釬焊數值模擬實驗選用母材為鍍鋅鋼板,預焊接長度100 mm。釬料為CusSi3焊絲,其化學成分如表1所示,在焊接過程中,隨著溫度的變化,鋼板和釬料的某些物理屬性也會產生變化,由于存在潛熱和熔池對流的問題,所以在數值模擬實驗中采用有效熱熔法[7]和熱導率修正[8]的方法來應對對流傳熱問題。鋼板與釬料的熱熱導率和比熱隨溫度的變化關系如圖2、3所示,不隨溫度變化的屬性及數值如表2所示。

圖2 釬料的熱導率和比熱隨溫度變化圖

表1 CuSi3化學成分

表2 鋼板和釬料不隨溫度變化的材料屬性

2.4 有限元模型

激光填絲釬焊模型分為焊接區域、熱影響區域、邊緣區域。激光釬焊模型如圖4所示,選用六面體熱單元,焊接區域網格劃分精細,其他區域自由劃分。在焊接過程中采用生死單元的方法模擬釬料熔化和冷卻的過程,在焊接區域還未參與焊接的單元設置為死單元,隨著焊接的進行逐漸被激活。

圖3 鋼板的熱導率和比熱隨溫度變化圖

圖4 激光填絲釬焊模型網格劃分

3 模擬結果與討論

3.1 卷邊接頭釬焊溫度場分布

本次模擬實驗對激光填絲釬焊溫度場進行數值模擬,激光功率1.2 kW、焊接速度0.02 m/s,整個焊接過程持續5 s,在這個過程中,釬料不斷熔化填入卷邊接頭中形成焊縫。由于采用生死單元方法來模擬焊縫的形成,所以還未參與焊接的焊縫單元設置為死單元,在熱傳導中不參與計算。隨著激光熱源的加載,焊縫逐漸形成,焊縫單元被依次激活,模擬填絲焊接的填縫過程。焊接過程中不同時刻的溫度分布云圖如圖5所示,從溫度分布云圖可以看出,激光釬焊相比于普通的激光熔焊,在激光作用下形成的高溫焊接區域是一個橢球體而不是一個點。在0.5 s時,等溫線在焊接區域開始變得稀疏,這說明溫度向熱影響區擴散,隨著焊接過程的進行,峰值溫度達到約1390 ℃不變。這是因為材料相變潛熱的影響,釬料融化后溫度不載變化,直到所有潛熱被母材吸收,這段時間內,鋼板吸收熱量使熱影響區域面積逐漸變大。在3 s、4 s時,由圖6可以看到激光熱源前方,溫度梯度很大,熱源后方靠近熱源區域的等溫線近似于圓形,遠離激光熱源的區域等溫線近似于橢圓,沿著焊縫方向被拉長。在5 s時,邊緣區域卷邊接頭處峰值溫度影響區域變大,對于鋼板來說,容易出現焊穿的情況。

圖5 釬焊過程不同時刻溫度分布云圖

圖6 激光釬焊溫度等值面圖

為進一步探究激光釬焊過程中的溫度變化,沿著焊縫方向均勻地取三個點,在釬縫中心處,垂直于釬縫的方向上取兩個點,如圖7所示,其中A點為釬焊焊縫起點,B點為中心點,C點為止焊點,D點和E點中心位置垂直釬焊焊縫方向上與B點間隔3 mm,不同位置的熱循環曲線圖如圖8所示。從熱循環曲線結果來看,焊接區域最高溫度在1390 ℃左右,熱影響區域在600 ℃左右,對于鍍鋅鋼板的影響不大,保證了整體焊接質量。

圖7 釬焊不同位置取點示意圖

圖8 釬縫取點位置熱循環曲線

3.2 激光功率對熔池溫度場的影響

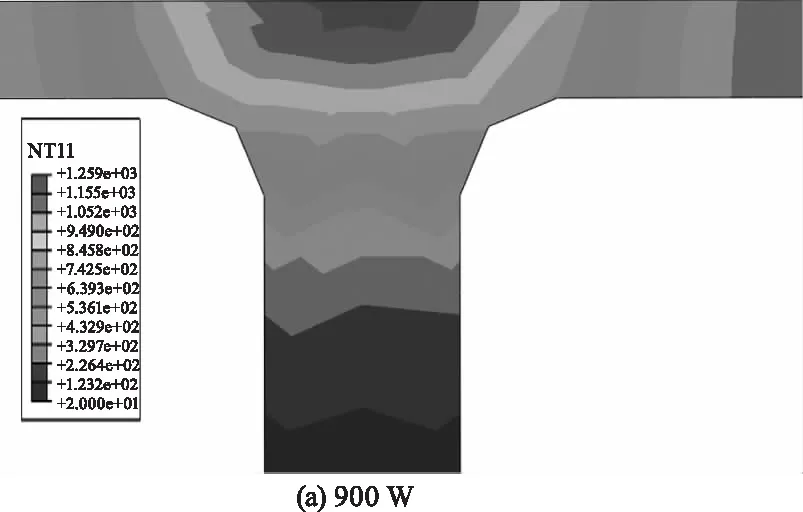

激光功率為900 W、1200 W、1500 W時卷邊對接激光釬焊熔池的溫度場如圖9所示,激光功率的不同與釬料不同的填充量相對應,同時影響著焊接熔池的溫度分布[9]。當激光功率P=900 W時,激光功率較小導致熔池溫度雖達到釬焊熔點但峰值溫度不高。激光功率P=1500 W時,光斑功率密度較高,使熔池體積變大,高溫區域過大很容易使釬料出現過熱現象,并且會破壞焊縫附近的鍍鋅層。當激光功率P=1200 W時,從熔池來看,峰值溫度處于合適位置,溫度分布較均勻,既可以保證釬料的充分熔化,又能保證和母材充分結合。通過數值模擬計算的方式可以得出當激光功率為1200 W時激光填絲釬焊會有更好的焊接質量。

圖9 不同功率下的熔池溫度場示意圖

4 結 論

運用激光填絲釬焊和鍍鋅鋼板卷邊對接焊接成形的特點,考慮材料熱物理屬性的變化,相變潛熱的影響以及熱傳導等問題后建立了一個綜合模型。從溫度場數值模擬的結果來看,激光填絲釬焊的傳熱過程非常迅速,能夠在0.5 s內上升1300 ℃,其冷卻速度也比普通熔焊快得多,在止焊位置出現溫度峰值,表明在實際焊接結束和轉彎時要注意其溫度的突然變化,及時調整熱輸入。通過不同功率下的熔池來看,過大的熱輸入會導致母材的破壞,選擇合適的熱輸入功率對提高填絲釬焊的焊接質量至關重要。