含銻廢水處理提標改造工程實例

許 燦 蔣曉松 方金鵬

(湖南省環(huán)科院環(huán)境工程有限責任公司,湖南 長沙 410004)

湖南某銻礦采用坑采工藝,年產銻礦石20 000 t。該礦為采選一體型企業(yè),其廢水來源主要由礦坑疏干水和選礦廢水組成。礦坑疏干水被抽出礦坑后,先送往選礦車間進行利用,多余部分則需處理外排。經水質檢測該生產廢水主要污染因子為pH、銻(Sb)、砷(As)、鉛(Pb)。2013 年為滿足生產需要,該企業(yè)配套建了一座處理量為50 m3/h 的廢水處理廠,并做到了全廠生產廢水達到《污水排放綜合標準》(GB 8978—1986)一級標準,銻排放達到《工業(yè)廢水中銻污染物排放標準》(DB 43/350—2007)標準排放,項目在當年12 月順利通過了當地環(huán)保部門驗收及工程竣工驗收。2015年,企業(yè)根據當地政府有關指示與周邊幾家小采礦企業(yè)進行了整合工作。整合后,并入企業(yè)廢水相應需要排到上述廢水處理站進行處理,由于其他企業(yè)采礦廢水水質與該企業(yè)采礦廢水不同,導致原處理系統進水水質和水量發(fā)生變化。同時,由于新標準的頒布與實施,出水標準發(fā)生了變化,因此原系統需要進行來適應新的標準要求。

1 原處理設施配套情況

1.1 原處理運行規(guī)模及實際運行進出水質

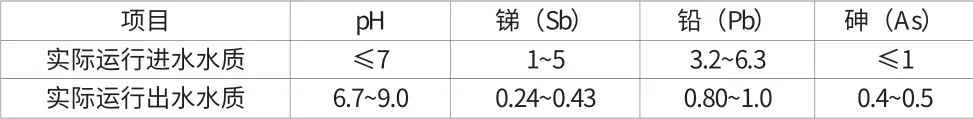

該銻礦開采企業(yè)生產廢水處理系統原設計處理能力為1 100 m3/d,小時處理能力為50 m3,目前實際運行水量為600 m3/d~1 000 m3/d,系統實際運行進出水水質情況,見表1。

表1 原系統實際進出水水質 單位/(mg/L)

1.2 原處理工藝流程

原廢水處理工藝流程框線圖如圖1 所示。針對該類水質特點,原系統設計主要采用“石灰—鐵鹽聯合二級沉淀+pH 回調”工藝[1],其中兩級沉淀均采用平流沉淀池。礦坑疏干水以及選礦廢水通過收集管網自流進入廢水處理站調節(jié)池,不同工藝段、不同時間的廢水在調節(jié)池內通過停留自我調節(jié)均化,然后由提升泵送往一級沉淀池。在一級沉淀池內,先在第一格反應池加入石灰乳液,通過pH/ORP 在線儀及空氣攪拌將pH 值控制在10 左右,使廢水中的砷生成砷酸鈣和亞砷酸鈣沉淀,然后進入沉淀區(qū)進行因液分離,使水中大部分砷得以去除。

一沉池出水自流進入曝氣氧化池,通過加入硫酸亞鐵[1],采用同樣的方法,利用pH/ORP 在線儀將混合液pH 值控制在9 左右。由于空氣攪拌,使加入的Fe2+氧化生成Fe3+,生成的Fe(OH)3膠體與銻酸鹽砷酸鹽發(fā)生共沉淀效用[2-3],再在絮凝池加入PAM 絮凝劑,捕捉及增大懸浮物顆粒,經二沉池沉淀區(qū)進行泥水分離。在石灰—鐵鹽聯合二級沉淀作用下,水中大部分懸浮物、銻、砷、鉛得以去除。

由于pH 值對廢水中Sb 濃度影響非常大,當pH 達到9時,凈化液含銻濃度達到最低值[3]。因此在實際運行中,為提高前端對Sb 的去除率及去除的穩(wěn)定性,在與堿反應時需要加過量的石灰或堿,這就使二沉池出水pH 超出標準值。因此二沉池出水進入pH 調節(jié)池后,須加入稀硫酸,將pH值回調到6~8 后,一部分水用于生產配藥,多余水經標準計量槽排放。二級沉淀產生的污泥通過桁車刮吸泥機排入污泥池,再由氣動隔膜泵輸往真空過濾機進行機械脫水,產生的干泥采用編織袋袋裝臨時貯存。當達到一定量后,定期輸往固廢水處理中心進行妥善處理。污泥池產生的上清液和真空過濾機產生的壓濾池經管道回流到前端調節(jié)池進行再處理,杜絕產生二次污染。

1.3 原系統主要構筑物及設計參數

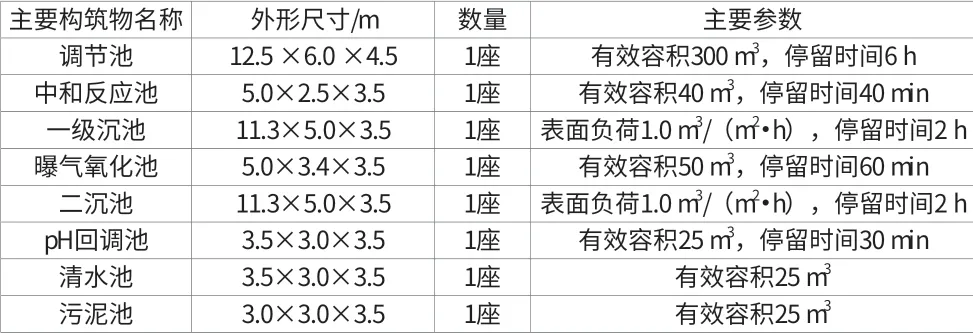

原處理系統按1 100 m3/d 設計,小時處理能力為50 m3。主要工藝設計參數如下:1)混凝反應當量為Ca2+/As=16 ∶1;Fe2+∶30 mg/L(質量比)。2)中和反應時間為40 min。3)曝氣氧化停留時間為60 min,氣水比為30 ∶1。4)絮凝反應接觸時間為10 min。5)一、二沉池表面負荷均為1.0 m3/(m2·h)。主要構筑物參數見表2。

表2 原處理系統主要構筑物參數表

2 問題調查與分析

企業(yè)領導非常重視配套廢水處理站出水水質提標問題,特邀請該公司對其現有處理站進行提標改造。該公司技術人員在不改變原設施基礎上,對實際運行藥劑種類、反應條件進行調整,并優(yōu)化運行操作,經15 d 調試摸索,發(fā)現原系統要穩(wěn)定達到新標準還存在以下3 個問題:1)二沉池在刮吸泥機運行后5 min 左右,出水Sb 濃度出現波動,有上升現象,濃度為0.3 mg/L~0.5 mg/L,超出了新標準。隨后至再次刮泥出水濃度都小于新標準值0.3 mg/L。該現象說明二沉池運行負荷達到最高值,刮吸泥對沉淀效果影響大,出水水質不穩(wěn)定。2)采用原加藥方式和加藥種類時,系統出水水質在0.24 mg/L~0.43 mg/L,無法穩(wěn)定并達到新標準(0.3mg/L)。3)在現場調試期間,國家對企業(yè)用酸管控越來越嚴格,且酸在使用過程中存在很大的安全隱患,企業(yè)管理者和操作人員都希望找到一種更安全的替代品取代硫酸回調pH。

3 提標改造思路與改造措施

3.1 提標思路

為使處理系統出水水質穩(wěn)定達到新標準要求,該公司依據現場調試經驗提出了以下4 點整改思路。

3.1.1 除銻藥劑調整

工作人員對提標前系統采用硫酸亞鐵運行數據進行統計,當pH 值控制在9~10 時,銻的去除率為84.3%[4];為提高藥劑對銻的去除效率,改造方案將采用除銻效果更好的聚合硫酸鐵。

3.1.2 pH 回調藥劑調整

為替代硫酸的使用功能,改造方案利用了PAC 呈酸性的特點,在使用其混凝作用凈化水質作用的同時,還利用其中和回調尾水pH 的效果,從而取代對硫酸的使用。

3.1.3 反應條件調整

調整石灰漿與聚合硫酸鐵的投加順序,先在第一格反應池加入聚合硫酸鐵,通過pH/ORP 在線儀及空氣攪拌將pH控制在3.5 左右,再在曝氣反應池內加入石灰漿,將pH 控制在9.5 左右。

3.1.4 設施改造

為提高系統沉淀效率,方案采用適應去除低濃度SS 的高密度沉淀池,通過沉淀池自身污泥回流,在絮凝區(qū)產生足夠的宏觀固體,宏觀固體捕捉原水中細小固體顆粒物產生絮凝作用,提高混合液的沉淀效果而增大污染因子的去除率。

3.2 改造后工藝流程

提標改造后工藝流程框線圖如圖2 所示,其中加粗框線為新增設施。從圖2 工藝流程圖中可以看出這次改造充分利用了原有處理設施,只在中間池后增加了1 座高密度沉淀池,中間池收集到的中間水通過二級提升泵輸送到高密度沉淀池進行深度處理。在高密度沉淀池快混池內設置了在線pH 儀,通過自動控制加入PAC,將pH 回調到7 左右,同時利用高密度沉淀池污泥回流(回流系數為0.01~0.04)及高效沉淀效果對殘留銻進行進一步去除。高效沉淀池出水自流回到原清水池,利用原計量槽和管路達標排放。

3.3 改造配套設施、設備及參數

該設施只增加了一座高密度沉淀池,該池外形尺寸:11.0 m×5.7 m×7.0 m,半地下池體,結構采用鋼砼結構。設計快混時間為3.3 min,絮凝慢混時間15 min,澄清區(qū)表面負荷取2.0 m3/(m2?h)。

為滿足流程需要,配套2 臺二級提升泵,主要參數:流量為65 m3/h,揚程為10 m,功率為3 kW。運行時采用1 用1 備,泵形式采用潛污泵,配套帶自藕裝置。

4 運行效果

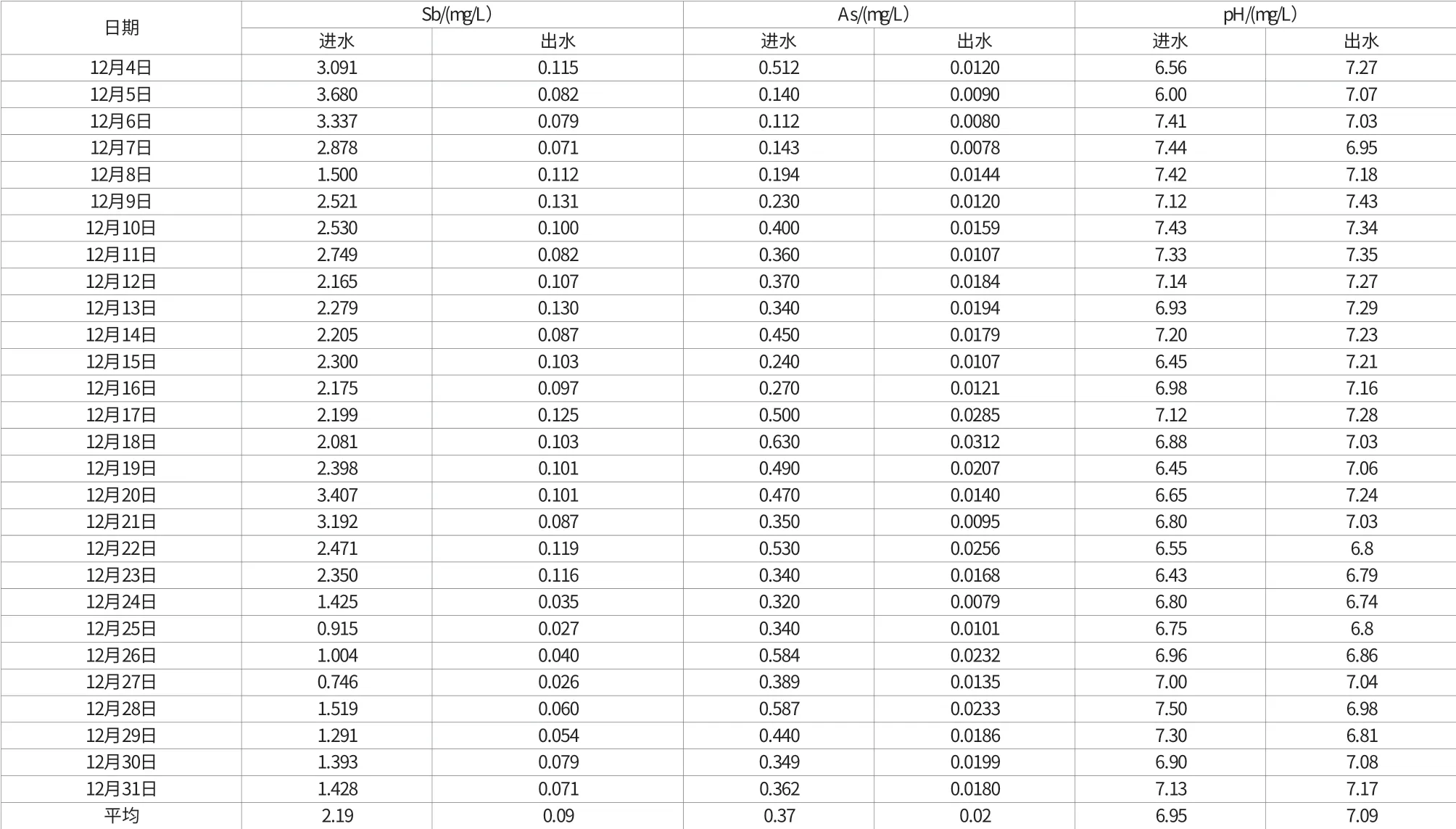

系統通過改造運行至今,出水水質一直穩(wěn)定優(yōu)于《錫、銻、汞工業(yè)污染物排放標準》表2 規(guī)定的排放要求。2020 年12 月4—31 日現場取樣檢測進、出水水質見表3。調運行實測數據見表3,改造驗收后后期跟蹤情況有以下4 點:1)改造后系統出水各水質數據都相當穩(wěn)定,Sb 和As 濃度遠低于執(zhí)行標準最高值(Sb 濃度≤0.3 mg/L、As 濃度≤0.1 mg/L),Sb 平均去除率高達95.76%,As 平均去除高達95.48%。2)通過在高密度沉淀池快混池內加入PAC,能完全將前端因過量加堿引的pH 超標回調至標準值。3)高密度沉淀池運行狀態(tài)良好,出水清澈,透明度非常高。4)通過工程改造,原系統在用電和用藥方面有所增加,經實際運行得出,改造后系統新增加運行費用為0.19 元/t。

表3 實際進、出水水質

5 結論

經實際案例改造證明,通過更換除銻藥、反應條件調整及加強沉淀去除效率,使舊處理系統出水水質達到《錫、銻、汞工業(yè)污染物排放標準》表2 規(guī)定的排放要求。筆者總結了3 點結論以供參考:1)先加聚合硫酸鐵再加石灰,鐵離子更易形成膠態(tài)氫氧化鐵,其混凝、協同沉淀的吸附效果更好,對Sb、As 去除效率比先加石灰后加聚合硫酸鐵高。2)前端為保證對Sb 的去除率,與堿反應時需要加過量的石灰或堿,將pH 控制在9 左右,其值接近排放標準最高限值。在實際工程中,可以在后端混凝處理時加入自具酸性的PAC,將pH 回調到標準值,無須再使用危險性大的酸進行回調。3)高密度沉淀池對處理低濃度SS 廢水效果良好,且處理表面負荷大,占地小,非常適應于用地緊張工況的改造項目。