軸系應(yīng)變測試系統(tǒng)實驗研究

幸文婷,戴勇峰,朱赤,蘭秋華,葉曉明,成曉北

(華中科技大學 能源與動力工程實驗教學中心,湖北武漢,430074)

0 引言

外界對構(gòu)件的作用力稱為外力(荷載)[1,2].實際桿件受力是多種多樣的,但都可以歸納為以下四種基本受力和變形形式:軸向拉伸(或壓縮)、剪切、扭轉(zhuǎn)和彎曲,以及由其中兩種或兩種以上基本受力和變形形式疊加而成的組合受力與變形形式。對于旋轉(zhuǎn)軸,軸系在拉力F以及力偶M作用下會產(chǎn)生拉伸扭轉(zhuǎn)組合變形,應(yīng)力值最大的點在軸的表面[3,4,5],因此需要測量軸系的最大應(yīng)力。

目前軸系應(yīng)力的測量方案主要有兩種:一是在傳動軸中間增加一個荷載傳感器,通過荷載傳感器獲得軸向力數(shù)據(jù)。這種方式的缺點是需要改變原有的軸系結(jié)構(gòu),對原有的軸系結(jié)構(gòu)造成破壞。

二是采用電阻應(yīng)變測量技術(shù)[6,7],是利用電阻應(yīng)變片測定構(gòu)件表面的應(yīng)變,再根據(jù)應(yīng)力、應(yīng)變關(guān)系式確定構(gòu)件表面的應(yīng)力狀態(tài)。此方案采用電阻應(yīng)變法測量應(yīng)力和應(yīng)變,需掌握粘貼應(yīng)變片、連線、電橋平衡、數(shù)據(jù)處理等方面的知識和技能[8,9,10,11]。這種方案早期的方法是通過滑環(huán)將軸上應(yīng)變信號傳出來,由放置在固定位置的應(yīng)變儀進行分析和處理。其優(yōu)點是不改變原有的軸系結(jié)構(gòu),缺點是滑環(huán)本身會產(chǎn)生很大的噪聲,同時滑環(huán)的安裝也非常不方便。

最新的軸系應(yīng)變測試系統(tǒng)采用無線傳輸方式,將應(yīng)變數(shù)據(jù)采集系統(tǒng)集成到只有火柴盒大小,并固定在軸上。微型應(yīng)變采集器通過無線方式與外部控制單元通訊,并可由外部主機進行控制。微型應(yīng)變采集器的供電方式可以采用電池、滑環(huán)和無線供電等方式.一節(jié)9伏的電池可以保證無線采集器連續(xù)工作8小時。

1 軸系應(yīng)變測試系統(tǒng)

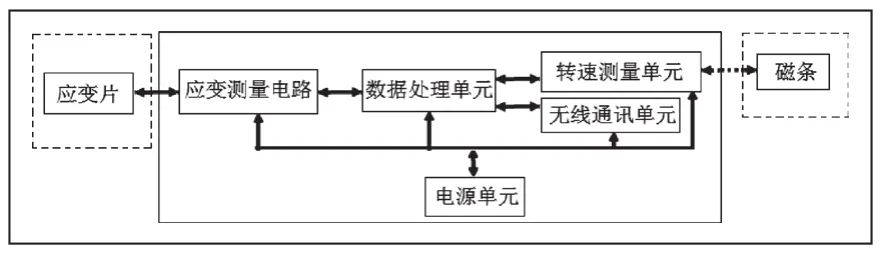

本系統(tǒng)采用先進的無線傳感器網(wǎng)絡(luò)方式通訊體系結(jié)構(gòu),改變了傳統(tǒng)的有限測控模式,實現(xiàn)了無線發(fā)射節(jié)點與接收終端之間多站點、全數(shù)字化及雙向通訊.該系統(tǒng)除了能測量軸向力外,還能測量軸的扭矩以及軸功率。系統(tǒng)整體框架見圖1。

圖1 旋轉(zhuǎn)軸軸向力和軸扭矩、軸功率無線檢測系統(tǒng)圖

該系統(tǒng)主要由以下三級結(jié)構(gòu)組成,易維護且運行穩(wěn)定可靠。

第一級:終端機(計算機或手持式接收終端),為安裝有檢測軟件的檢測終端。

第二級:網(wǎng)關(guān)。無線接收網(wǎng)關(guān)實現(xiàn)了一個接收裝置對應(yīng)多個無限發(fā)射裝置的功能,可實時傳送測試指令到前端無線發(fā)射機,同時將各個無線發(fā)射機的測試數(shù)據(jù)接收傳送到發(fā)射機內(nèi)部。

第三級:傳感器網(wǎng)絡(luò)。傳感器網(wǎng)絡(luò)由各個無線節(jié)點等根據(jù)需要布置測點。無線節(jié)點與無線網(wǎng)關(guān)之間通過無線傳感器網(wǎng)絡(luò)雙工通訊,同時測出應(yīng)變和轉(zhuǎn)速。

2 軸系應(yīng)變測試系統(tǒng)原理

2.1 軸向力測量原理

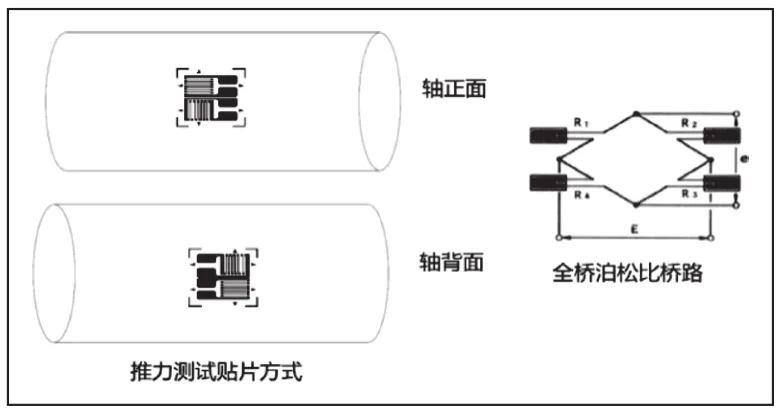

軸向力測量的應(yīng)變片貼片方法見圖2,采用全橋布置方式。軸正面和背面各貼橫豎布置的應(yīng)變花,軸向應(yīng)變片用來測量軸向力,周向應(yīng)變片用來做溫度補償。

圖2 軸向力應(yīng)變片粘貼圖

根據(jù)胡克定律,應(yīng)力與應(yīng)變成正比:

其中σ為軸的應(yīng)力,E為彈性模量,ε為軸的應(yīng)變。通過應(yīng)變片測量軸向的應(yīng)變,進而算出軸向應(yīng)力。

2.2 扭矩測量原理

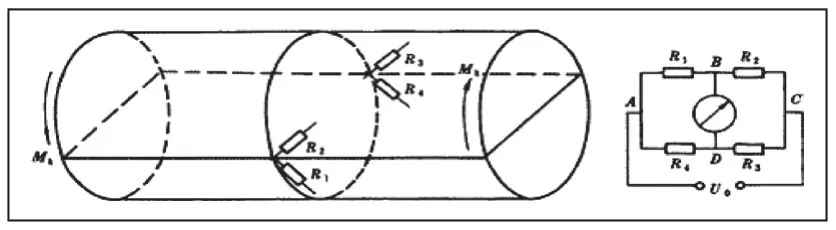

測量扭矩采用應(yīng)變式電測法,將應(yīng)變片直接粘貼在傳動軸的表面上,組成測量電橋,見圖3。測量時應(yīng)變片沿與軸線成45°的方向粘貼,也可以使用扭矩測量角45°專用應(yīng)變片。

圖3 扭矩應(yīng)變片粘貼圖

根據(jù)扭矩計算公式:

其中T為傳動軸的扭矩,τmax為軸截面上最大切應(yīng)力值,Wp為扭轉(zhuǎn)截面系數(shù)(抗扭模量)。

當軸受到扭矩作用時,在橫截面周邊各點處,有最大切應(yīng)力τmax,軸表面的單元體為純剪切應(yīng)力狀態(tài),在與軸線成45°的方向上有最大正應(yīng)力:

測出相應(yīng)的應(yīng)變ε1和ε2,即可算出最大切應(yīng)力τmax和扭矩T。

本系統(tǒng)采用采集控制軟件BeeData自帶的應(yīng)變扭矩計算工具,直接計算出扭矩值。

2.3 軸功率測量原理

軸功率的測量按下述公式計算:

其中P為軸所傳遞的功率,n為轉(zhuǎn)速,M0為作用在軸上的扭力矩。根據(jù)力矩平衡,有:

因此測出來傳動軸的扭矩T,也就測出了作用在軸上的扭力矩M0,也就測出了軸功率P。

3 測試設(shè)備

本系統(tǒng)的測試設(shè)備有:無線扭矩傳感器,應(yīng)變片及磁條。

3.1 無線扭矩-轉(zhuǎn)速傳感器

本系統(tǒng)采用無線扭矩節(jié)點TQ201H,該扭矩-轉(zhuǎn)速傳感器主要有應(yīng)變測量電路、數(shù)據(jù)處理單元、轉(zhuǎn)速測量單元、無線通訊單元和電源單元組成,見圖4。其中,實線框內(nèi)是本傳感器組成部分,虛線框內(nèi)應(yīng)變片是敏感元件,通過引線與無線扭矩-轉(zhuǎn)速傳感器的應(yīng)變測量電路連接。虛線框內(nèi)的磁條放置在相對無線扭矩-轉(zhuǎn)速傳感器不動的位置,且靠近轉(zhuǎn)速測量單元.

圖4 無線扭矩-轉(zhuǎn)速傳感器組成圖

3.1.1 應(yīng)變測量電路

應(yīng)變片和無線扭矩-轉(zhuǎn)速傳感器一起固定在旋轉(zhuǎn)軸上,在傳動軸上粘貼專用的測扭應(yīng)片并組成應(yīng)變橋路,即為基礎(chǔ)扭矩傳感器。向應(yīng)變橋路提供穩(wěn)壓電源作為激勵源,當軸發(fā)生轉(zhuǎn)動時,應(yīng)變橋路電阻值發(fā)生變化,阻值變化導(dǎo)致測試端電壓變化,數(shù)據(jù)采集電路采集測試端的電壓信號。

3.1.2 轉(zhuǎn)速測量單元

由霍爾元件及外圍器件組成的測速電路將電動機轉(zhuǎn)速轉(zhuǎn)換成脈沖信號,送至數(shù)據(jù)處理單元的計數(shù)器進行計數(shù),測出電動機的實際轉(zhuǎn)速。將一塊永久磁鋼固定在傳動軸旁,在傳動軸上固定本扭矩-轉(zhuǎn)速傳感器,將帶霍爾元件的一端靠近永久磁鐵端,軸旋轉(zhuǎn)時,磁鐵通過霍爾傳感器位置時,霍爾元件受到磁鋼所產(chǎn)生的磁場影響,傳感器輸出一個峰值為20mV的脈沖電壓,該電壓經(jīng)運算放大器放大后驅(qū)動半導(dǎo)體三級管,使之完成導(dǎo)通、截止過程。將數(shù)據(jù)處理單元接于半導(dǎo)體三極管輸出端進行計數(shù)。

3.1.3 無線通信單元

本無線通信單元采用BS903無線接收網(wǎng)關(guān),該無線網(wǎng)關(guān)采用802.15.4協(xié)議進行數(shù)據(jù)的無線傳輸,將測得的應(yīng)變及轉(zhuǎn)速值發(fā)送到上位機數(shù)據(jù)測試系統(tǒng),同時還可根據(jù)主機下方的指令和參數(shù)對模塊進行配置。

3.2 應(yīng)變片

正確粘貼應(yīng)變片是保證扭矩準備測量的關(guān)鍵步驟,不合適的粘貼將引起零飄、蠕變等問題。為了減小電流消耗,推薦使用350歐姆或更大阻值應(yīng)變片.

3.2.1 組橋方式

推薦使用專用扭矩測量應(yīng)變片(45°角)組成全橋進行扭矩測量.可以采用單片半橋應(yīng)變片,上下對稱沿軸向貼片,組成全橋,該貼法具有消除彎曲影響的優(yōu)點;也可以采用單片全橋應(yīng)變片,該貼法具有粘貼方便的優(yōu)點,但是應(yīng)變片成本較高,而且不能消除彎曲影響。

3.2.2 電阻應(yīng)變片的選擇

傳統(tǒng)應(yīng)變片靈敏度數(shù)K一般在2.0左右,經(jīng)過調(diào)研,本測試系統(tǒng)采用一種高靈敏度的半導(dǎo)體應(yīng)變片,型號為:KSP-2-120-E3。

3.2.3 連接扭矩節(jié)點

將應(yīng)變片引線連接到扭矩連接到測量節(jié)點TQ201H的相應(yīng)接線柱,使用3M專用膠帶(轉(zhuǎn)速低時,可以使用結(jié)實的透明膠帶替代),將9V電池及扭矩節(jié)點對稱捆綁在軸上,務(wù)必保證軸旋轉(zhuǎn)時,膠帶足夠結(jié)實,電池及節(jié)點不會因為離心力甩出。

3.3 測試系統(tǒng)的整體連接

(1)在WINDOWS系統(tǒng)下,安裝采集控制軟件BeeData。

(2)將無線接收網(wǎng)關(guān)BS903直接或通過配套電纜插入計算機USB接口.為了提高通訊質(zhì)量和距離,建議使用配套電纜連接到計算機,并將網(wǎng)關(guān)置于沒有遮擋的地方。

(3)對于無線扭矩節(jié)點TQ201H,需參照該節(jié)點型號說明書,選擇需要的橋路正確連接,粘貼應(yīng)變片,焊死接線端子;信號電纜接頭與對應(yīng)的扭矩節(jié)點通道相連,擰緊或卡死。

(4)依次打開所有節(jié)點電源,等待數(shù)秒,扭矩節(jié)點將自動尋找中心網(wǎng)關(guān)或路由節(jié)點并加入網(wǎng)絡(luò)。

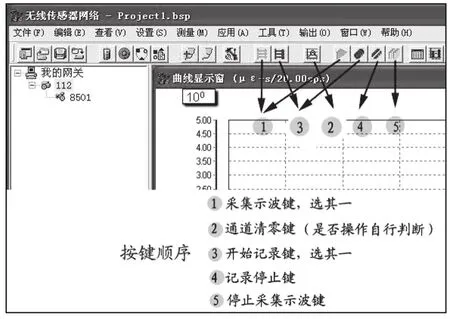

(5)采集記錄:測試過程中的按鍵順序見圖5。

圖5 測試過程中的按鍵順序

正確連接完成之后,開始進行采集,檢查應(yīng)變片粘貼及接線。在正常情況下,采集1-5分鐘之后進行清零。在不加載的情況下,應(yīng)變值應(yīng)恒定為零(或非常小范圍內(nèi)波動,波動范圍不大于2微應(yīng)變)。如果在清零前,應(yīng)變初始測量值大于650微應(yīng)變(全橋),則超過了標準的測量范圍,很有可能是接線、短路

或軟件設(shè)置問題。如果清零后,應(yīng)變值波動較大,或者持續(xù)增加(減小),需檢查連線或重新貼片。

4 無線應(yīng)變采集系統(tǒng)測試

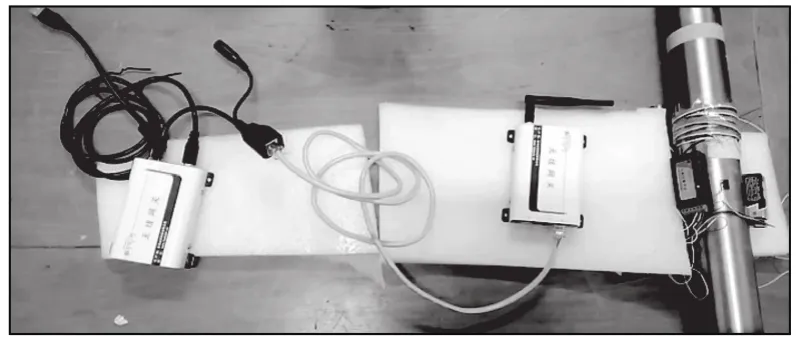

為了檢測該測試系統(tǒng)的質(zhì)量,我們在測試軸上貼好了應(yīng)變片,見圖6。然后拿到學校力學試驗室的壓力機上檢查傳感器質(zhì)量,測試結(jié)果顯示該系統(tǒng)穩(wěn)定可靠。

圖6 在軸上貼好的應(yīng)變片

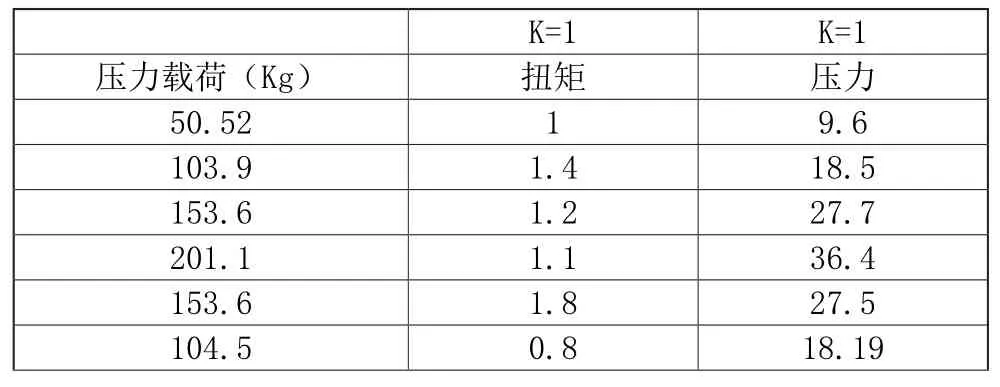

為了定量的確定系統(tǒng)精度,我們又將該系統(tǒng)送至第三方機構(gòu)進行了扭矩和壓力標定。扭矩標定臺采用的是純機械方法,單邊吊重物給定扭矩. 壓力標定臺通過手動轉(zhuǎn)動上部的轉(zhuǎn)輪調(diào)整壓力,在軸的

下部墊一個標準壓力傳感器來計量壓力值。試驗結(jié)果如下,見表1所示。

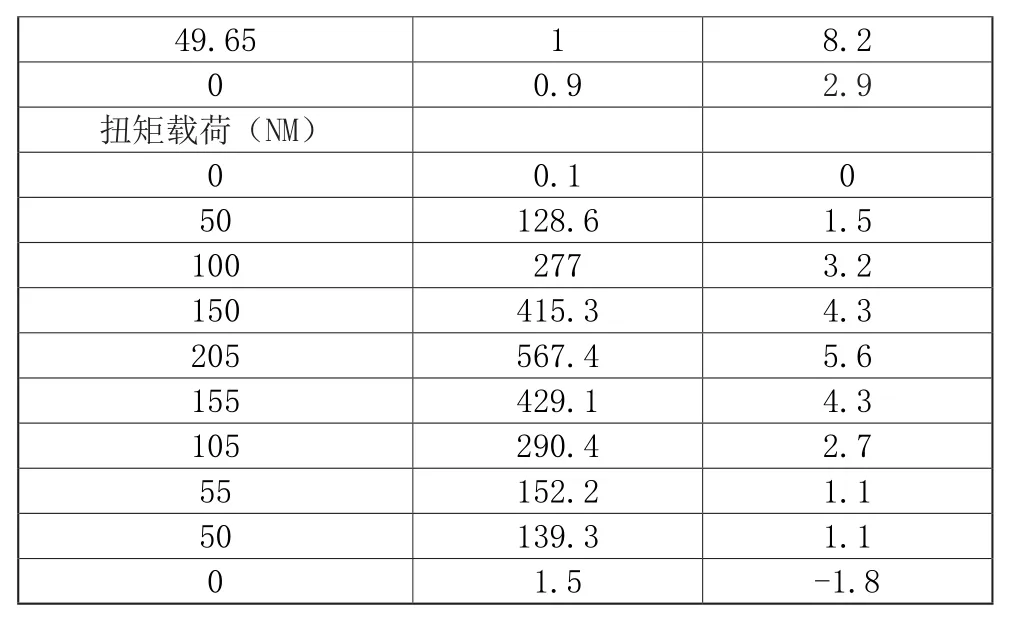

表1 試驗結(jié)果

49.65 1 8.2 0 0.9 2.9扭矩載荷(NM)0 0.1 0 50 128.6 1.5 100 277 3.2 150 415.3 4.3 205 567.4 5.6 155 429.1 4.3 105 290.4 2.7 55 152.2 1.1 50 139.3 1.1 0 1.5 -1.8

通過以上測試,我們認為該無線測試系統(tǒng)可用于旋轉(zhuǎn)軸軸向力、力矩和軸功率的測量。

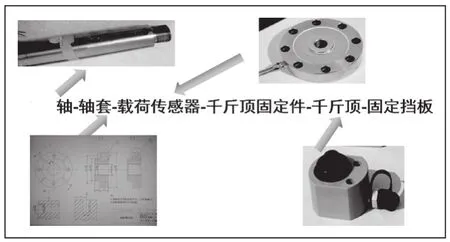

5 測試系統(tǒng)標定方案

本系統(tǒng)方案采用的是現(xiàn)場貼應(yīng)變片,測量精度取決于貼片效果,現(xiàn)場標定是一個重要的環(huán)節(jié)。見圖7。通過千斤頂外加荷載,經(jīng)過標定好的荷載傳感器傳遞到測試軸,通過對比荷載傳感器數(shù)據(jù)來標定無線節(jié)點數(shù)據(jù)。

圖7 現(xiàn)場標定裝置

6 結(jié)束語

本文設(shè)計的這套軸系應(yīng)變測試系統(tǒng)為一套相對獨立的系統(tǒng),系統(tǒng)運行穩(wěn)定可靠,精度準確,可用于測量旋轉(zhuǎn)軸的軸向力、力矩以及軸功率。在硬件結(jié)構(gòu)上,不改變原有的軸系結(jié)構(gòu);在軟件上,可安裝到控制系統(tǒng)主機上,由試驗人員控制數(shù)據(jù)的采集、存儲工作。