口罩設備出現的質量問題及其原因分析

成綿龍,何廣添,曾愛平

(廣東產品質量監督檢驗研究院,廣東 佛山 528300)

0 引言

2020年初,新冠肺炎疫情突然爆發。根據相關權威研究,新型冠狀病毒肺炎主要通過飛沫、直接接觸等途徑傳播[1-3],佩戴口罩是目前人民群眾預防該病毒的主要途徑之一,導致口罩供不應求,市場急需口罩生產設備。口罩設備是一個小眾行業,目前國外已基本不生產口罩設備。中國原有的棉紗口罩主要用縫紉機人工完成,在21世紀初期才開始仿制無紡布口罩自動生產設備,主要以中國臺灣技術為模板[4]。口罩外形的差異決定了口罩設備的多樣性,市場上口罩設備種類繁多、功能各異,按口罩形狀可分為平面口罩生產設備、折疊形口罩生產設備、鴨嘴型口罩生產設備、杯型口罩生產設備;按設備的加工特點可分為半自動口罩機和全自動口罩機。

為了解決口罩生產設備緊缺的問題,國內部分大型制造企業及部分民營裝備制造企業均開始生產口罩設備,短時間內,各式各樣的半自動口罩機和全自動口罩機數量劇增,但在設備的實際使用過程中,無論是全自動口罩設備還是半自動口罩設備的質量均良莠不齊[5],運行穩定性有待提高,關于口罩設備的質量糾紛也頻繁發生。本文就內耳帶包邊焊接機、全自動折疊式口罩機、全自動打片機這3種不同類型的設備出現的一些質量問題,結合設備的結構特點,通過試驗分析問題出現的原因,并提供了解決方案,以提高相關產品的質量水平。

1 內耳帶包邊焊接機

1.1 設備簡介

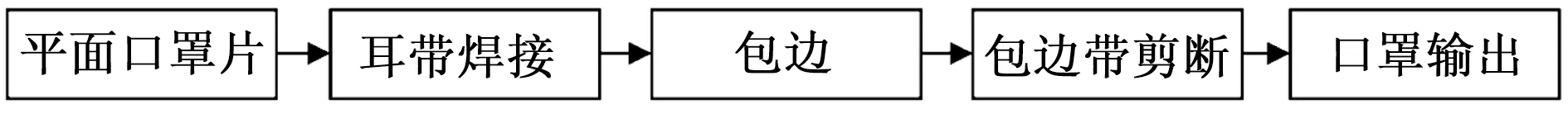

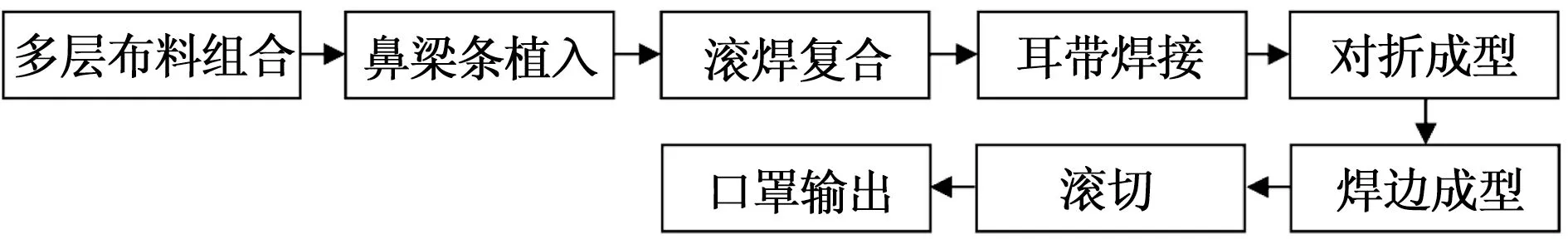

設備主要由送料機構、耳帶輸送機構、耳帶焊接機構、包邊帶輸送機構、包邊機構、成品輸出機構、電氣控制系統等部分組成,用于對平面口罩進行耳帶焊接、包邊加工。加工工序如圖1所示。

圖1 口罩耳帶焊接包邊加工工序

1.2 設備出現的質量問題

運轉過程中,在耳帶焊接機構位置出現多次耳帶焊接錯位、未焊上或焊接機構將口罩帶出料盤導致設備卡阻、口罩片常偏離出料槽、錯位后兩片口罩同時進入包邊機構的情況。

1.3 原因分析

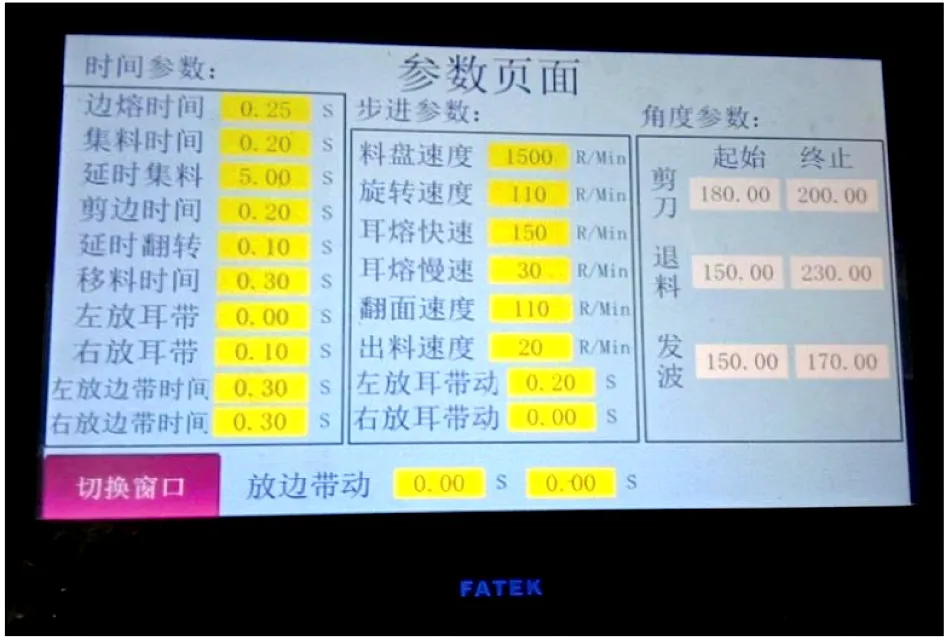

在自動模式下,設備各機構的動作需要通過參數設置,如圖2所示,料盤速度、旋轉速度、耳熔速度等都需要單獨設置,當需要調整生產速度時,只能憑經驗來調整各參數設置,當設置不匹配時,各機構運動不協調即會出現卡阻或報警,影響生產速度和故障率。

圖2 運行參數設置頁面

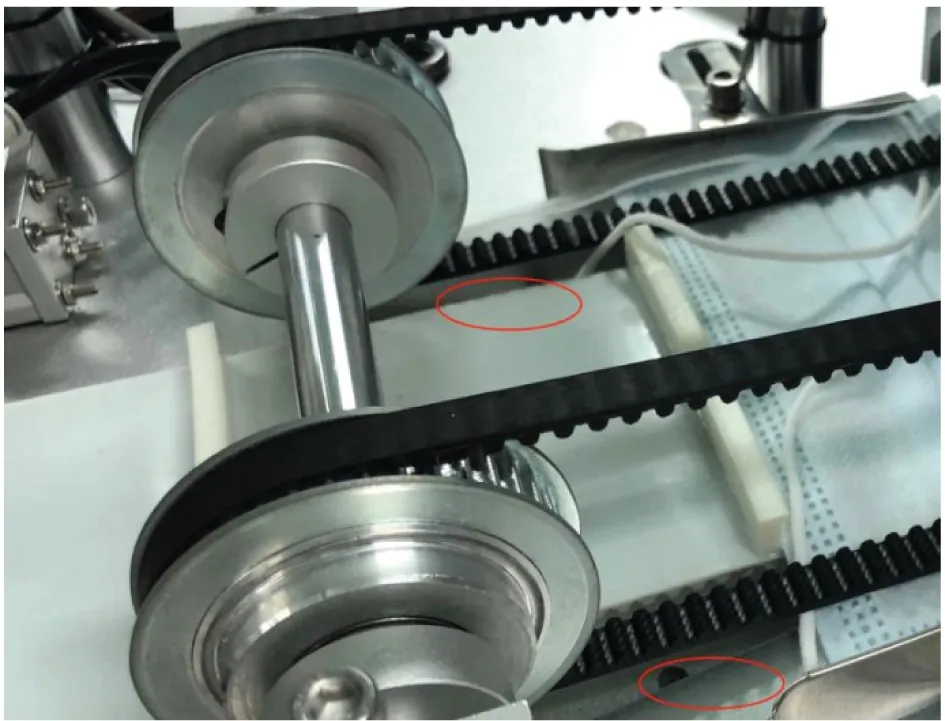

包邊加工時,輸送帶上的料槽把待加工口罩移送至規定位置,因包邊送料機構是固定在機身上的,包邊機構與口罩相對位置的準確性就顯得特別重要,若口罩沒有被送至正確的位置(如偏斜、離開料槽),就會出現包邊包偏、漏包邊等現象。口罩的運動為間歇移動,速度越大,移動的加速度就越大,而口罩屬于軟體材質,重量輕,這就要求口罩移動時必須保持適當的固定,否則就可能會發生口罩偏斜、錯位現象。從結構看,輸送帶料槽兩側上方雖然分別裝設了同步皮帶,但口罩在皮帶下方處于“懸空”狀態,如圖3所示,皮帶與口罩間不是緊接觸,導致口罩不能在“壓緊”狀態下移動。試驗發現,當生產速度較慢時,因間歇運動的加速度對口罩的沖擊較小,口罩移動時發生偏斜的概率較低,被卡住導致的自動停機次數較少;當生產速度超過30片/min后,口罩間歇移動導致發生偏斜、錯位的次數明顯增加,每分鐘至少出現1次自動停機。由此可見,設備包邊工序中的口罩輸送定位裝置設計不合理,不能保證在生產速度超過30片/min的情況下順暢生產[6-8]。

圖3 包邊工序的同步皮帶下方處于懸空狀態

1.4 解決方案

解決方案如下。

(1)針對參數不匹配的問題,建議在控制系統中將料盤速度、焊接時間、焊接上下、旋轉動作速度匹配后進行固化,僅保留生產速度調節來控制生產快慢。

(2)針對口罩位置偏移的問題,建議在送料機構中增加壓料裝置,防止口罩在輸送中偏移。

2 全自動折疊式口罩機

2.1 設備簡介

設備主要由布料放卷機構、鼻梁條植入機構、超聲波滾焊復合機構、耳帶焊接機構、對折成型機構、超聲波焊邊機構、滾切機構、邊料收卷機構、電氣控制系統等部分組成,用于對折疊型口罩進行布料復合、鼻梁條植入、滾焊復合、耳帶焊接、對折成型、焊邊、滾切等全自動一次性成型加工。加工工序如圖4所示。

圖4 全自動折疊式口罩機加工工序

2.2 設備出現的質量問題

設備在運轉過程中滾切位置出現偏移,運轉20 min后,偏移量達到2.5 mm,如圖5~6所示,且調整困難。

圖5 設備開始加工時的滾切位置

圖6 設備運轉20 min后的滾切位置

2.3 原因分析

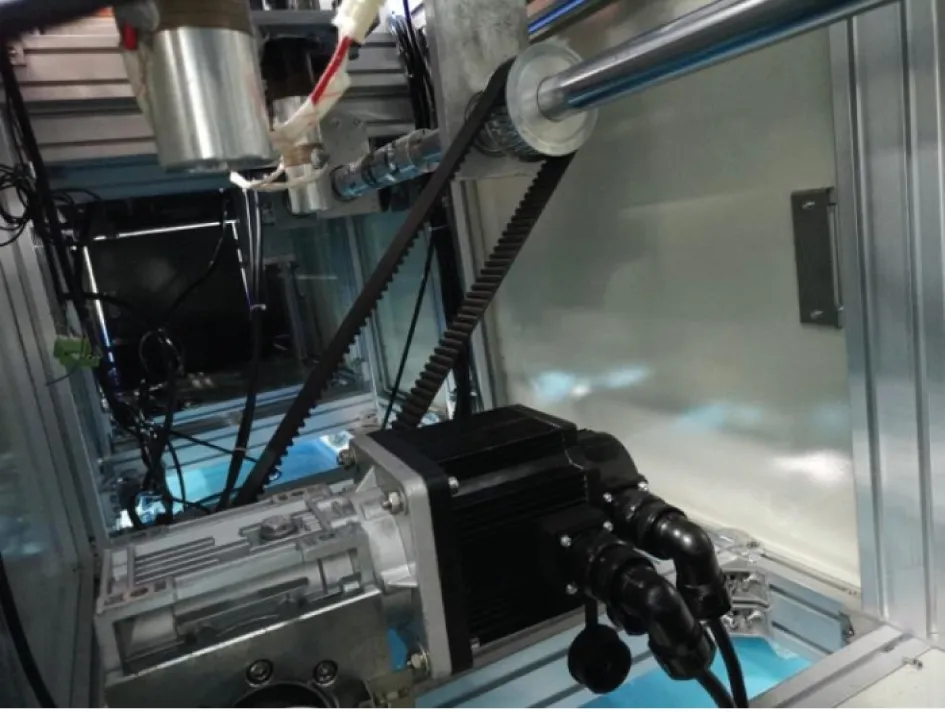

設備采用機械同步傳動結構實現各傳動輥組速度的一致性,即由一臺伺服電機通過長傳動軸、鏈輪、齒輪等傳動方式驅動各輸送輥組運動,這種結構(如圖7所示)在原理上可以確保在連續工作時各輥組轉動速度一致,使得物料能在輥組間平穩、勻速移動,實現正常穩定生產,但由于各傳動部件(如齒輪、鏈輪、傳動輥等)制造和裝配精度的差異,將導致各輥組間實際運轉速度存在差異,相同時間內物料在每個輥組間移動的距離也就不同,滾切位置也因此會產生偏移,因物料在輥組間打滑因素基本可忽略,時間越長,各輥組間物料移動距離差就越大,相應的滾切位置偏移量也就越大。

圖7 設備的主傳動機構

設備裝設了滾切位置相位調整的機構,如圖8所示,但該機構的位置放置在焊邊機構之前,而焊邊的位置是通過控制系統自動控制獨立的伺服電機來調整的,當調整滾切位置時,焊邊位置也會跟著調整,焊邊伺服系統的定位也將需要重新調整,增加了設備在運轉過程中調整滾切、焊邊相對位置的難度[9-11]。

圖8 調整滾切位置的機構

2.4 解決方案

解決方案如下。

(1)針對滾切位置出現偏移的問題,建議在輸送系統中增加一組可自動調節的張緊輪組,以解決運行過程中布料張力變化引起的偏移問題。

(2)針對滾切位置難于調整的問題,建議將相位調整機構與焊接成型機構位置互換,互換后調整滾切位置時焊接位置不會同時改變。

3 全自動打片機

3.1 設備簡介

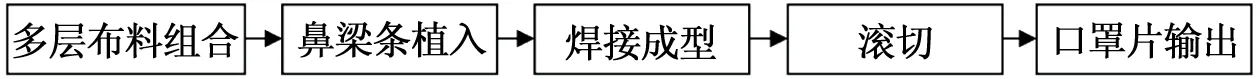

設備主要由布料輸送機構、鼻梁條輸送機構、輸送輥組、超聲波焊接成型機構、滾切機構、邊料收卷機構、電氣控制系統等部分組成,用于對折疊型口罩進行布料復合、鼻梁條植入、成型、滾切加工。加工工序如圖9所示。

圖9 全自動打片機加工工序

3.2 設備出現的質量問題

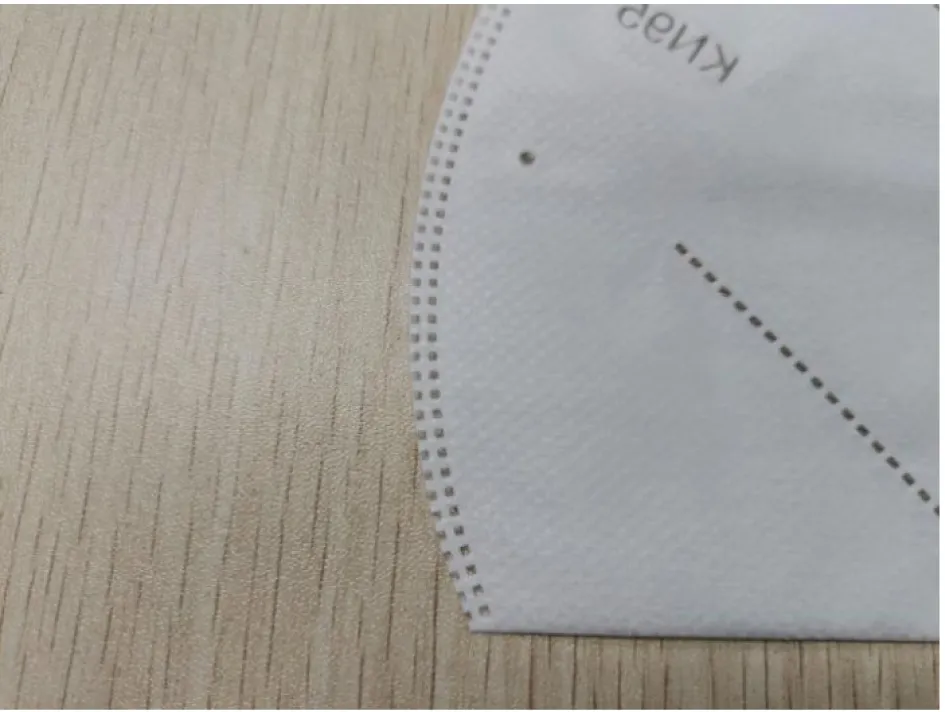

設備在運轉過程中滾切位置出現偏移,運轉時間為1 min,偏移量達到2 mm,如圖10~11所示。

圖10 外觀合格樣品

圖11 外觀不合格樣品

3.3 原因分析

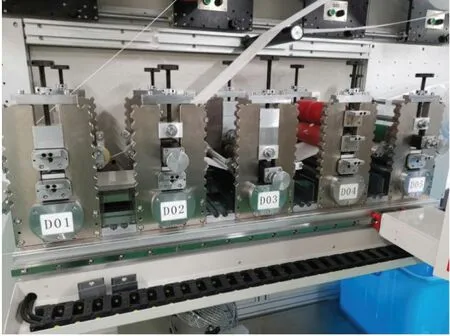

設備共有5個輥組,如圖12所示,布料、鼻梁條在經過5個輥組后最終成型為口罩片,每個輥組均由伺服電機驅動,如圖13所示。采用多伺服電機的速度同步控制系統實現5個輥組速度和位置的同步,設備還可以通過控制面板的1#、2#、3#、4#、5#對5個輥組的相位進行微調。3#輥組為超聲波焊接機構,用于將各層布料及鼻梁條焊接成一體;5#輥組為滾切機構,用于將焊接后的布料按刀模的形狀滾切成口罩片。運轉過程中,滾切機構(5#輥組)與焊接機構(3#輥組)的相位位置開始不同步,導致滾刀未能在正確的滾切位置將口罩片滾切成型,也就是說,設備的多伺服電機的控制系統未配置速度同步控制功能,不能解決好5個輥組電機始終保持同步運動的問題,導致了滾切位置的偏移[12]。

圖12 5個輥組

圖13 輥組由伺服電機單獨驅動

3.4 解決方案

針對滾切位置出現偏移的問題,建議在輸送系統中增加一組可自動調節的張緊輪組,以解決運行過程中布料張力變化引起的偏移問題。同時在控制系統中增加焊接輥組和滾切輥組的速度同步控制。

4 結束語

本文針對內耳帶包邊焊接機、全自動折疊式口罩機、全自動打片機3種不同類型的設備出現的質量問題,結合設備的結構特點,通過試驗分析問題出現的原因,提出了解決方案,得出以下結論:

(1)通過在控制系統中將料盤速度、焊接時間、焊接上下、旋轉動作速度匹配后進行固化,在送料機構中增加壓料裝置,防止口罩在輸送中偏移的方式,可解決內耳帶包邊焊接機在耳帶焊接機構位置出現耳帶焊接錯位、未焊上、口罩片偏離出料槽等引起的設備卡阻問題;

(2)通過在輸送系統中增加一組可自動調節的張緊輪組,將相位調整機構與焊接成型機構位置互換的方式,可解決全自動折疊式口罩機在運轉過程中滾切位置出現偏移且調整困難的問題;

(3)通過在輸送系統中增加一組可自動調節的張緊輪組,在控制系統中增加焊接輥組和滾切輥組的速度同步控制的方式,可解決全自動打片機在運轉過程中滾切位置出現偏移的問題。