冷軋臥式活套帶鋼跑偏防治

秦 疆

(河鋼集團(tuán)邯鋼公司邯寶冷軋廠,河北 邯鄲 056015)

1 概述

酸軋冷軋機(jī)組采用的是臥式活套進(jìn)行帶鋼儲(chǔ)存,分為入口活套、1號(hào)出口活套和2號(hào)出口活套,三層活套分別保證焊機(jī)正常焊接、帶鋼酸洗、圓盤剪切邊的連續(xù)穩(wěn)定運(yùn)行。但受活套內(nèi)輥?zhàn)幽p、設(shè)備精度喪失等綜合因素影響,存在帶鋼活套跑偏問題,嚴(yán)重制約著活套沖套量,影響整條產(chǎn)線的穩(wěn)定運(yùn)行。2號(hào)出口活套跑偏嚴(yán)重時(shí),生產(chǎn)1800 mm以上的帶鋼,活套套量限制35%,帶鋼邊部幾乎脫離活套轉(zhuǎn)向輥,軋機(jī)基本無法提速。稍有不慎,帶鋼就會(huì)脫離輥面,與鋼結(jié)構(gòu)剮蹭,造成邊裂、毛邊等質(zhì)量缺陷。正常情況下,生產(chǎn)1700 mm以上的帶鋼平均需要4~6min。但由于活套跑偏限制套量,導(dǎo)致生產(chǎn)一卷的時(shí)間延長至14~16 min,嚴(yán)重制約著酸軋寬幅產(chǎn)品的產(chǎn)量和質(zhì)量[1]。

2 活套跑偏原因分析及改進(jìn)措施[2]

2.1 活套門輥傾角調(diào)整

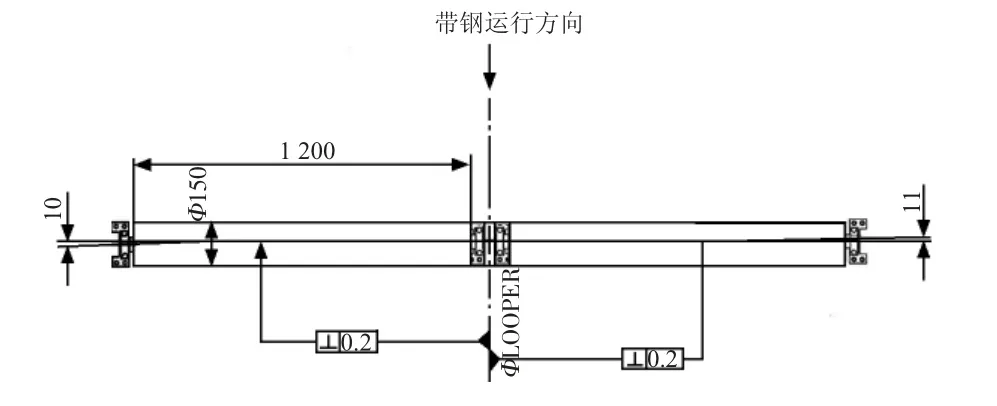

活套門輥規(guī)格Φ150 mm×1200 mm膠輥,在活套內(nèi)起支撐帶鋼作用。如果同層兩根門輥的水平度不一樣,板帶就會(huì)向低的門輥側(cè)滑動(dòng),造成跑偏。由于輥?zhàn)釉谑褂眠^程中會(huì)出現(xiàn)不同程度的磨損,因此無法避免造成高低偏差而引起的跑偏。但通過調(diào)整輥?zhàn)拥膬A角可以緩解此問題,具體方案如圖1所示。

圖1 活套門輥傾角調(diào)整(mm)

2.2 兩側(cè)活套門水平度和與中心線垂直度的調(diào)整

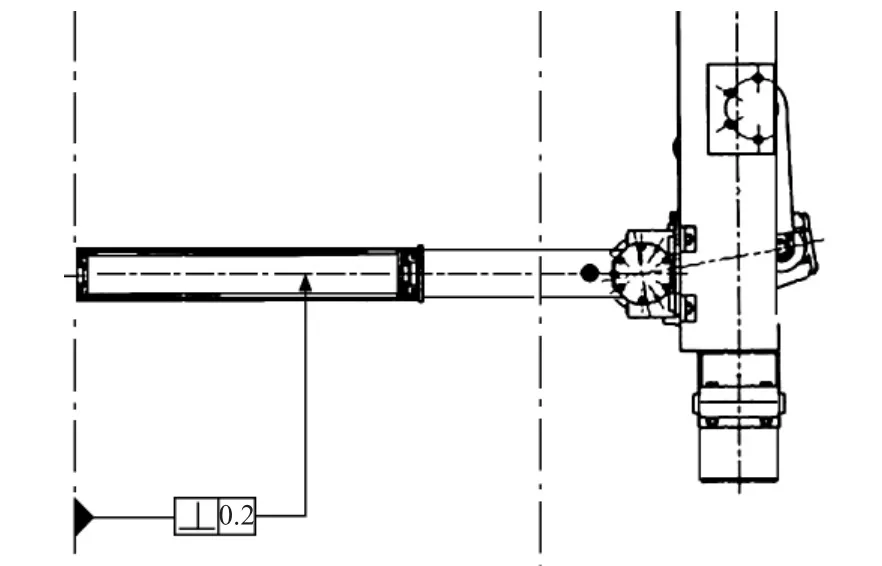

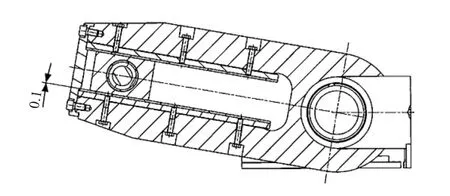

在生產(chǎn)運(yùn)行時(shí)發(fā)現(xiàn),活套門擺動(dòng)較為嚴(yán)重,目測最大擺動(dòng)達(dá)到3 cm,導(dǎo)致活套門垂直度以及輥?zhàn)觾A角調(diào)整都失去作用。這種現(xiàn)象是由于滑塊與銅滑板間隙過大引起的。針對(duì)以上現(xiàn)象,逐步對(duì)每對(duì)活套門滑塊間隙進(jìn)行測量調(diào)整,使間隙量小于0.1 mm,此時(shí)門的帶動(dòng)量不超過1 mm,如圖2和圖3所示。活套門水平進(jìn)行測量,并根據(jù)測量值進(jìn)行相應(yīng)調(diào)整。活套門關(guān)閉時(shí)與帶鋼中心線垂直度偏差0.2 mm/m。

圖2 活套門水平度調(diào)整(mm)

圖3 活套門關(guān)閉時(shí)與帶鋼中心線垂直度調(diào)整(mm)

2.3 活套軌道與帶鋼中心線平行度的測量調(diào)整

如果軌道偏斜,活套車在軌道上運(yùn)行也會(huì)發(fā)生偏斜,從而引起帶鋼跑偏。利用檢修時(shí)間對(duì)2號(hào)出口活套軌道直線度進(jìn)行了測量調(diào)整,發(fā)現(xiàn)軌道與中心線偏差最大值超過6 mm,超出圖紙要求。調(diào)整后,保證軌道與帶鋼中心線偏差在1/1000內(nèi)。

2.4 活套車轉(zhuǎn)向輥支座調(diào)整

帶鋼跑偏發(fā)生時(shí)通過調(diào)整轉(zhuǎn)向輥可以解決跑偏問題。給北側(cè)轉(zhuǎn)向輥的驅(qū)動(dòng)側(cè)軸承座增加墊片后雖然跑偏有所改善,但生產(chǎn)寬1.8 m及以上的板帶時(shí)板帶還是跑偏嚴(yán)重,而且活套沖套量從30%提到48%。之后,利用檢修對(duì)轉(zhuǎn)向輥進(jìn)行測量,南輥水平度驅(qū)動(dòng)側(cè)為69.2 mm,操作側(cè)69.6 mm,驅(qū)動(dòng)側(cè)高0.4 mm;北輥水平度驅(qū)動(dòng)側(cè)為63.7 mm,操作側(cè)為64.0 mm,驅(qū)動(dòng)側(cè)高0.3 mm。南輥與北輥間距,驅(qū)動(dòng)側(cè)為137.14 mm,操作側(cè)為150.89 mm,驅(qū)動(dòng)側(cè)窄13.75 mm。根據(jù)以上數(shù)據(jù)分析,兩個(gè)輥在水平度上并沒有太大差異,影響不大。由于北輥驅(qū)動(dòng)側(cè)軸承座增加了10 mm的墊片,兩個(gè)輥的兩端間距已經(jīng)有了13.75 mm的差距,所以不能再增加墊片,否則對(duì)軸承有嚴(yán)重?fù)p害。數(shù)據(jù)分析表明,調(diào)整活套車轉(zhuǎn)向輥與帶鋼中心偏角,可以有效調(diào)整活套跑偏;通過增加軸承座墊片也可以調(diào)整。

2.5 活套轉(zhuǎn)向輥凸度測量工具應(yīng)用

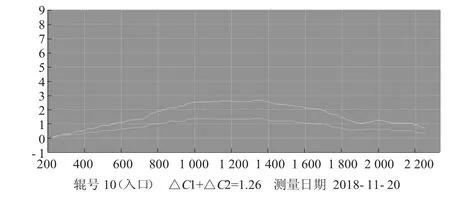

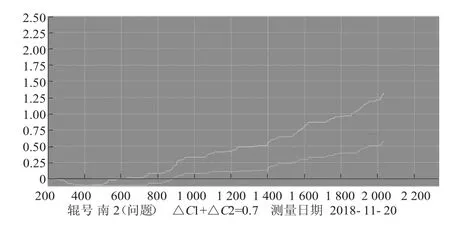

活套內(nèi)影響帶鋼跑偏的最大因素就是活套轉(zhuǎn)向輥,輥?zhàn)拥哪p情況以及輥面鼓性的保證是防止跑偏的主要手段。因此,判斷輥?zhàn)虞伱媸欠癯霈F(xiàn)嚴(yán)重磨損,需要一個(gè)準(zhǔn)確的監(jiān)測手段,膠輥輥面測量儀器的設(shè)計(jì),能夠解決此問題。南、北側(cè)活套車轉(zhuǎn)向輥輥面測量圖見圖4和圖5。

圖4 南側(cè)活套轉(zhuǎn)向輥輥面測量圖

圖5 北側(cè)活套車轉(zhuǎn)向輥輥面測量圖

從圖4和圖5可以看出,南側(cè)活套車轉(zhuǎn)向輥輥面鼓性保持良好,磨損不大;但北側(cè)膠輥磨損嚴(yán)重,輥?zhàn)幽p已經(jīng)成錐形,造成帶鋼在2.3層跑偏。

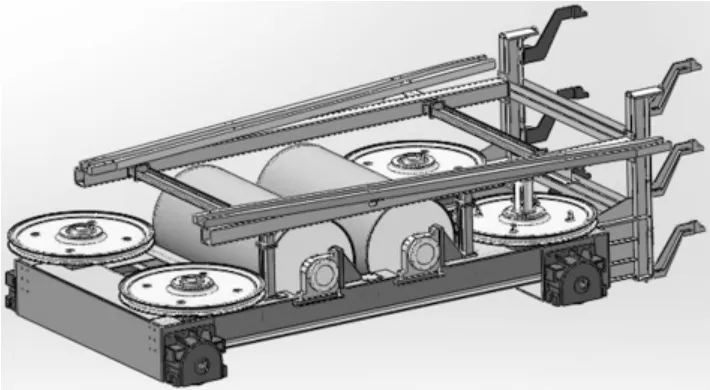

2.6 活套車支架改進(jìn)

活套車支架改進(jìn),便于轉(zhuǎn)向輥和糾偏輥快速更換,節(jié)省檢修時(shí)間。設(shè)計(jì)改進(jìn)活套車導(dǎo)槽支架。原設(shè)計(jì)中活套車導(dǎo)槽支架是矩形管以及槽鋼焊接制作的整體(見圖6),將活套車兩個(gè)轉(zhuǎn)輥罩住,在更換活套車轉(zhuǎn)輥以及活套車?yán)K輪時(shí)十分困難。尤其是2號(hào)出口活套,轉(zhuǎn)向輥只能從操作側(cè)倒出,輥?zhàn)訌膫?cè)面倒出的空間十分狹小,需要設(shè)置多個(gè)吊點(diǎn)共同作用才能吊出。一般更換活套轉(zhuǎn)向輥需要8人,用時(shí)24 h,平時(shí)檢修時(shí)間無法滿足,只能在大修時(shí)進(jìn)行更換。所以設(shè)計(jì)了改進(jìn)活套車支架,節(jié)省更換時(shí)間,在常規(guī)檢修時(shí)間內(nèi)就能更換完畢。總體思路是將整體式支架改成分體式,去除后面支腿,改到中間位置騰出空間,便于輥?zhàn)拥跹b,如圖7所示。

圖6 原設(shè)計(jì)支架

圖7 設(shè)計(jì)更改后

3 結(jié)語

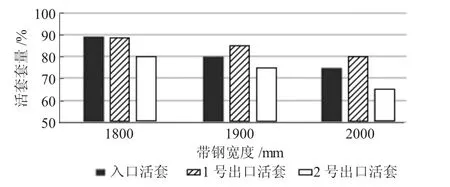

以上措施執(zhí)行后,生產(chǎn)寬度超過1800 mm帶鋼,完成了設(shè)定目標(biāo)。生產(chǎn)帶鋼寬度與活套套量統(tǒng)計(jì)見圖2所示。

由圖8可知,入口活套套量能達(dá)到70%,1號(hào)出口活套套量85%,2號(hào)出口活套套量達(dá)到60%。

圖8 生產(chǎn)帶鋼寬度與活套套量