淺談混凝土管片預制廠的布置

何海鵬

(中國水利水電第三工程局有限公司, 陜西 西安 710032)

管片生產與安裝是隧洞掘進的主要配套工程,應與隧洞掘進相配匹,而管片生產又是其中的一個重要環節[2]。管片生產規模一般很大,其施工工序較多,生產工藝要求很高,占用場地面積相對較大,需要在洞外工業廣場或附近區域規劃相對獨立的生產區域[3]。

1 管片預制廠布置的一般原則

(1)管片廠布置應符合工程施工總布置、總進度及工程結構要求。

(2)應結合工程特點、地形條件,做到布置合理、經濟優化、技術可行。

(3)管片廠防洪標準不應低于20年一遇。

(4)管片生產應規劃獨立的生產區域,宜在廠房內生產,符合生態環保要求。

(5)應根據TBM掘進高峰期月平均強度確定管片預制廠規模。管片廠各功能區產能應相互匹配、協調,且應有一定的儲備量。管片生產、儲存、運輸應滿足掘進要求,并定期對主要生產設備進行檢查和維護。

(6)在室內應規劃一定的暫存區域,對管片進行靜養,并對外觀質量進行檢查,在室外規劃露天養護和存放場地,儲備一定量的管片。管片運輸應考慮室內往室外、洞外往洞內吊裝和運輸方便,可采用軌道運輸或無軌與有軌運輸結合方式。在規劃管片生產區域時,應考慮混凝土拌合站、鍋爐、污水排放等對周圍生態環境的影響,在距離村莊較近時,還應考慮噪聲對居民和施工人員的影響[4]。

2 管片預制廠的布置要求

2.1 管片生產區規劃

(1)管片生產區規劃應包括鋼筋加工、管片成型、管片蒸養、管片靜養、附屬配套設施等主要功能區域。

(2)鋼筋加工區應考慮原材料堆放、半成品加工及堆放、成品加工及堆放等必要的空間和設備,宜與生產線平行布置。鋼筋加工區應通風良好,必要時安裝軸流風機。

(3)管片成型區應包括模具準備、鋼筋入模、埋件安裝、模具緊固、混凝土澆筑、平倉及清理等工作內容。

(4)管片蒸養區包括管片預蒸養、管片蒸養、管片出模等區域。

(5)管片靜養區宜布置在生產廠房內,應考慮管片出模后的養護區域,以及管片吊運設備、吊運通道、出廠通道等。管片出模后,管片溫度較高,需要在生產廠房內布置較大的管片靜養場地,使管片溫度緩慢降低,將管片溫度降至與室外溫差不大于20℃時方可外運[5]。

(6)附屬配套設施包括砂石儲料倉、混凝土拌和站、鍋爐房、試驗室、配電室等,宜布置在管片成型區附近,使各道生產工序有效銜接,便于組織生產和管理;骨料加熱、拌合水加熱宜與管片蒸養設施統籌考慮。在場地條件許可時,應盡量布置在管片生產線附近,既利于生產,又節省場地[6]。

(7)粗細骨料、水泥、外加劑的堆放場宜盡量靠近拌合站布置;鋼筋堆放場宜布置在鋼筋加工區附近;脫模劑、預埋件宜在生產線相應工位附近堆存;各堆放場應設有防雨棚。

(8)原材料的儲量應根據場地條件合理設置并滿足管片生產要求,在高溫和低溫季節應采取溫控措施。

2.2 管片生產線

(1)管片生產線選擇應考慮隧洞掘進進度計劃、管片型式、模具數量、管片儲存量等因素。

(2)管片生產線應工藝先進、自動化程度高、安全性能良好。

(3)管片生產線布置可采用環繞式或直列式。管片生產區采用直列式,即從鋼筋骨架入模到管片出模采用線型布置,其廠房需有一定的長度;管片生產區采用環線式,即從鋼筋骨架入模到管片出模采用首尾相接環型布置,其廠房需有一定的寬度。以上兩種布置方式,可根據施工場地規劃具體而定[7]。

(4)管片模具根據振搗形式不同分為:振搗臺整體振搗的管片模具、附著式振搗器振搗的管片模具。應根據生產線的形式選擇相應的管片模具。

(5)模具數量應與管片廠生產能力相匹配。模具應按生產線各工位設計合理布置。

2.3 管片儲存與運輸

(1)管片儲存場地應堅實平整,并應有雨季防沖刷措施,防止地基出現不均勻沉降。

(2)管片應分類堆放,并應預留吊裝運輸通道。

(3)管片可采用內弧面向上或單片側立的方式碼放,碼放高度應經計算確定。管片下方及管片堆放層間應設置墊木。

(4)在管片吊裝、翻轉、運輸過程中,應防止管片碰撞或損傷。

3 應用案例

蘭州市水源地建設工程以劉家峽水庫作為引水水源向蘭州市供水。TBM2輸水隧洞主洞采用雙護盾TBM施工,安裝平行四邊形混凝土預制管片(5+1)襯砌。管片厚度0.3m,環寬1.5m,單片管片重約3.5t,管片成型后洞徑為4.6m,管片安裝共計8838余環,管片與圍巖之間的空隙,用豆礫石(5mm~10mm)充填并進行回填灌漿[8]。

本標段管片生產車間總長114m,寬18m,車間至水養池,使用80m長的軌道連接,管片脫模后經軌道運輸至水養池。水養池為保證冬季生產,全密封并采取保溫措施。

3.1 管片預制廠布置

管片制作區主要由管片生產車間、材料堆場、管片蒸養窯、水養護池、混凝土攪拌站、管片堆場區、管片試驗區組成。

管片生產車間主要由管片澆搗區、鋼筋區組成。

管片澆搗區:占地面積18×114=2052m2,由混凝土澆搗區、管片翻身整修區組成。可布置鋼模12套。每只鋼模四周留有1.5m的通道。車間內設有管片專用吊具3臺,管片翻轉架2臺。室內蒸養、混凝土澆筑設施齊全。

鋼筋加工區:1710m2,由鋼筋原材料堆場、半成品加工區、鋼筋籠焊接區及鋼筋籠堆場組成。鋼筋籠焊接區有3套鋼筋焊接胎具以及與之配套的二保焊焊機6臺。半成品加工區設有彎弧機2臺,彎曲機2臺,調直切斷機1臺、切斷機2臺。

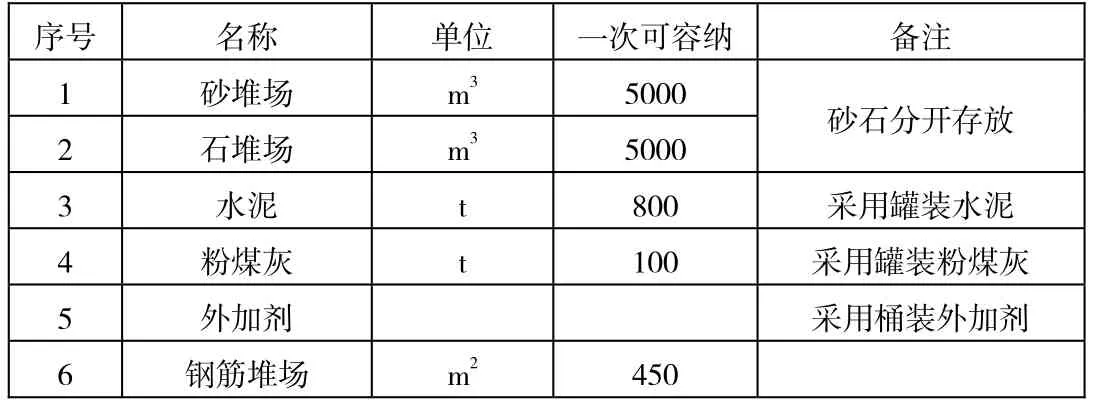

材料堆場,管片生產用各種原材料堆場及儲存情況下表3.1

表3.1 原材料堆場及儲存情況表

管片水養池3個 ,可一次容納約150環的管片。

現場攪拌站為一臺120m3/h模塊式混凝土攪拌站,混凝土由輸送帶運輸至車間。攪拌站計量系統全部由電腦自動控制,可充分保證混凝土拌合計量準確度,并確保混凝土拌合質量。

管片堆放區占地面積7000m2,按5層堆放可存放3000環管片。在施工高峰因管片無處存放,在管片廠附近租賃約10000m2場地用于管片存放,該場地可存放約4000環管片。

管片試驗區有三環拼裝檢驗平臺、抗彎試驗臺、檢漏試驗臺各一套。

3.2 流水生產線

采用4+1生產線,即1條生產線,4條蒸養線窯(含靜養區),滿足12套模具在流水線上同時生產運轉。共設脫模、模具清理、涂脫模劑、鋼筋籠入模、預埋件安裝、檢查、澆注振動、初次抹面、模具清理、自然養護、二次抹面、蒸汽養護等工位[9]。

3.2.1 脫模工位

出模坑道端第1個工位為管片脫模工位,是指模具通過出模平移小車平移到流水作業線,被牽引裝置輸送至脫模工位后,作業人員按照規定順序將模具側模、端模固定螺栓拆開,用專用吊具將管片從模具中吊起,擺放到管片臨時修補區,完成管片脫模作業。

3.2.2 模具清理工位

模具清理是指作業人員用抹子、刮刀、刷子、壓縮空氣等專用工具將模具內側各個表面及各個接縫處的殘留混凝土塊、混凝土漿等進行徹底清理的作業過程。

3.2.3 涂脫模劑工位

涂脫模劑工位上,作業人員首先檢查確認模具已經完全清理干凈,再使用專用工具對模具內表面及蓋板內表面進行噴灑,脫模劑的噴涂量必須滿足規定要求。

3.2.4 鋼筋籠入模工位

模具進入本工位后,由專用吊具將堆放于蒸養窯頂部的成品鋼筋籠吊裝到模具中。

3.2.5 預埋件安裝工位

本工位作業內容是安放各種預埋件。將兩邊的模具蓋板合上,蓋板的緊固螺栓必須擰到規定的扭力,然后按設計要求,裝配好管片內的各種預埋件。

3.2.6 檢查工位

質檢人員在本工位對上述工位作業質量進行檢查確認,確保預埋件埋設精度滿足設計要求,合上模具上蓋板也可在此工位進行。

3.2.7 澆注振動工位

該工位有以下作業內容:在生產線上,設計有脫軌式隔振平臺,通過脫軌式隔振平臺,將模具與軌道分離,作業人員開始啟動振動的相關工作。

振動室進出門關閉→混凝土下料,振動并達到規定要求→振動室進出門打開→作業人員完成以上工作→按下工作完成按鈕→控制系統接收到完成信號。

3.2.8 初次抹面

模具進入本工位,由作業人員對管片表面進行初次抹面。

3.2.9 清理模具

此工位作業內容主要是對模具的蓋板等進行清潔整潔工作,以便模具外觀清潔,增加模具使用壽命。

3.2.10 自然養護

靜養區位于蒸養窯進模門的前端,自然養護是通過靜養區來實現,其作用是讓混凝土在常溫下先進行初凝,以達到管片生產的技術要求。在冬天進行生產時,可根據實際情況增設保溫棚。

3.2.11 第二次抹面

作業人員對管片的外弧面進行人工修補,對混凝土表面進行最終的處理,以便消除外弧面上的氣孔等缺陷,增加管片的抗滲性能,同時也提高管片的外觀質量。

3.2.12 蒸汽養護

完成以上工作的管片,將被送入蒸養窯進行蒸汽養護。管片蒸養窯和出模平移坑道重復以上作業流程,進入管片第二次以上的循環生產。

流水線運行為自動和手動兩種模式,日常生產過程中生產線按自動模式運行。工作節拍為6.39min。設立了管片靜養區,管片在混凝土澆注后靜養時間可達2.66h。蒸汽養護共計4.26h。模具在作業線作業區上向前行進時為獨立行走,每個模具之間有1.3m-1.5m左右的距離,不直接接觸。生產線混凝土采用附著式振搗器振動。

4 結束語

采用本布置方案歷時16個月完成了8838環管片的生產任務,其中最高日生產管片32環。經實踐,該管片預制廠布置合理,與雙護盾TBM掘進施工匹配較好,得到了監理、業主的一致肯定,取得了良好的經濟效益和社會效益。管片預制廠的合理布置對高效掘進施工有著至關重要的作用[10],通過對管片預制廠布置原則及要求的總結,期望能對類似工程提供一定的借鑒。