龍開口電站機組調節保證復核計算及關閉規律優化

張德選,范道芝,黃獻生

(華能瀾滄江水電股份有限公司,云南 昆明 650214)

1 概述

龍開口電站水輪機[1]額定水頭67.0 m,單機容量360 MW,型號為HL263-LJ-800,共布置5臺立軸半傘式水輪發電機組。在水電站投產初期各機組均開展了甩負荷試驗等工作,對輸水系統在實際運行中轉速上升率、蝸殼進口最大壓力等水力過渡過程控制性參數進行了測試,測試參數與調節保證設計計算值存在一定程度偏差,有必要根據試驗情況復核調節保證[2]設計成果,采取優化機組甩負荷導葉關閉規律等措施,對轉速上升率、蝸殼進口最大壓力等參數進行優化調整,確保水輪發電機組在實際運行中滿足水力過渡過程相關限制性參數。

2 水輪發電機組調節保證計算與實測值分析

(1)水輪發電機組調節保證計算仿真程序基本理論

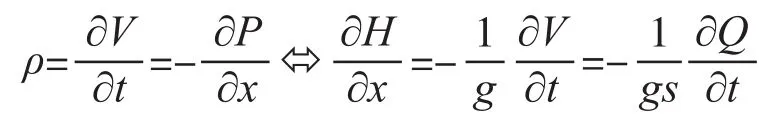

水輪發電機組調節保證計算仿真程序的編程計算[3]應用的是特征線法,水輪機壓力管道中水流的瞬變流態可以應用該程序進行計算。計算假設:水輪機壓力管道壁是具有彈性的;壓力管道中水體不可壓縮;水中含氣量變化對水錘波速的影響不予考慮;水力學相關參數在水輪機管道斷面內的差異不予考慮,水輪機管道斷面的水力學特性采用此斷面參數平均值來表征;水的空化狀態不予考慮。按上述假設建立壓力波動和流量變化間的基本方程,應用于水輪機壓力鋼管的某斷面時,由x座標軸進行定位(由水流的反方向進行測定)該斷面;當時間為t時,建立動態方程和質量守恒方程如下:

動態方程:

質量守恒方程:

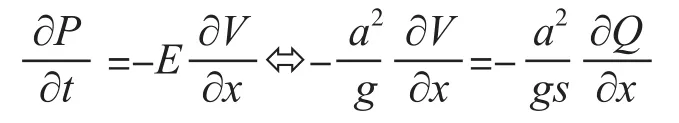

由于座標x和時間t的連續性,且假定管路內流態為理想的一元流動,可將上述兩式變為波動方程:

因f1、f2是自變量“x-at”與“x+at”的任意函數,當時刻t、位置為x時,可用上述兩式疊加求解沿水輪機管線座標軸分布任意一點的流量Q和壓力H。

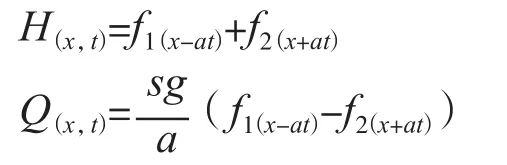

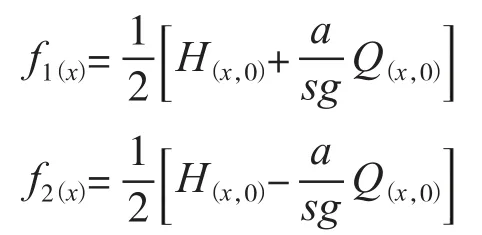

該計算仿真程序編制是采用逐步迭代的數值近似法求解上述兩個基本方程。水輪機壓力鋼管的分段按長度Δx=aΔt為單位,節點為壓力鋼管中各段的兩端,各節點處的流量Q和壓力H應用程序進行求解。開始計算時,t=0,H和Q是已知的,工況為穩定工況,函數f1和f2可以確定。

經過Δt時間步長后,此時各節點H和Q可按下式進行求出。

應用水輪發電機組調節保證計算仿真程序時需輸入機組甩負荷前穩定運行工況、水輪機蝸殼及尾水管流道、轉輪特性、引水管路系統等相關參數。此外需輸入導葉關閉規律及導葉接力器行程-開度關系曲線;另外,可從模型綜合特性曲線中獲得力矩、流量及相應導葉開度等轉輪特性參數。

(2)水輪發電機組調節保證計算

在龍開口電站設計階段,根據水力試驗臺測試的水輪機模型試驗結果,應用計算仿真程序軟件對水輪發電機組的各種不同甩負荷過渡工況進行了計算,在設計規定的水頭和出力范圍內進行了不同工況的調節保證計算。龍開口電站水輪機導葉均采用一段方式關閉,導葉的關閉時間為13.4 s(含調速器遲滯時間0.2 s),由于導葉開口留有余量,接力器由最大行程100%至全關時間為16.2 s(含調速器遲滯時間0.2 s);根據國內外試驗階段對真機過渡過程的實測情況,由于水流旋轉使尾水管進口的壓力分布極為不均,蝸殼進口處在過渡過程中也存在高頻壓力脈動,對計算機仿真計算的調節保證計算修正結果,見表1。

表1 水輪發電機組調節保證計算值

(3)水輪發電機組調節保證實測值分析

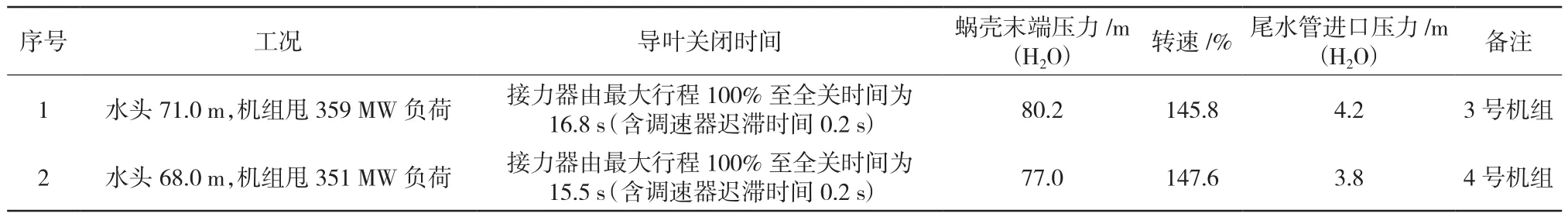

在龍開口電站投產初期各機組均開展了甩負荷試驗等工作,對輸水系統在實際運行中轉速上升率、蝸殼進口最大壓力等水力過渡過程控制性參數進行了測試,以電站3號、4號機組為例調節保證實測值,見表2。

表2 投產初期水輪發電機組調節保證實測值

按GB/T 15468-2006《水輪機基本技術條件》相關條款[4]要求及龍開口電站水輪發電機組設計規定,蝸殼最大壓力不超過1.15 MPa、最高轉速上升率不大于50%額定轉速、尾水管進口真空度不大于6.5 m,水輪發電機組調節保證實測值均滿足設計要求。轉速上升率、蝸殼進口最大壓力等實測參數與調節保證設計計算值存在一定程度偏差,且與設計要求有一定安全裕度,結合試驗情況及現場需求可采取優化機組甩負荷導葉關閉規律等措施,對轉速上升率、蝸殼進口最大壓力等參數進行優化調整。

3 水輪發電機組導葉關閉規律優化調整

(1)導葉關閉規律優化調整必要性研究

通過水輪發電機組調節保證計算,可以確保水輪發電機組在實際運行中滿足水力過渡過程相關限制性參數,保障電站的運行安全。但在水輪發電機組實際運行中,結合現場實際情況可能需要對轉速上升率、蝸殼進口最大壓力等參數進行優化調整,如某些電站發電機轉子經過長時間運行或多次甩負荷后,出現轉子變形或圓度超標情況,進而導致水輪發電機組擺度、振動增加影響安全運行[5],通過降低水輪發電機組甩負荷時轉速上升率有利于減小發電機轉子變形;另在某些電站水輪發電機組甩負荷時,出現轉速上升導致電氣過速、機械過速保護動作停機情況,有必要采取降低水輪發電機組甩負荷時轉速上升率措施,或者調整電氣過速、機械過速保護動作值;另外,水輪發電機組在一些特殊情況下出現蝸殼進口最大壓力、尾水管進口壓力等限制性參數不滿足設計要求時,有必要進行優化調整。

龍開口電站水輪發電機組和與其連接的輔機,設計時按能承受最大飛逸轉速運行5 min不產生有害變形或損壞考慮,發電機轉子磁軛浮動轉速為1.4倍的額定轉速,調節保證計算及實測甩負荷時轉速均達145%以上。鑒于蝸殼進口最大壓力等實測參數小于調節保證設計計算值,且與設計要求有一定安全裕度,為降低水輪發電機組甩負荷時轉速上升率,減小甩負荷時發電機轉子變形風險,可采取優化機組甩負荷導葉關閉規律等措施,對轉速上升率、蝸殼進口最大壓力等參數進行優化調整,并通過水輪發電機組調節保證復核計算及實測保障電站的運行安全。

(2)導葉關閉規律優化調整

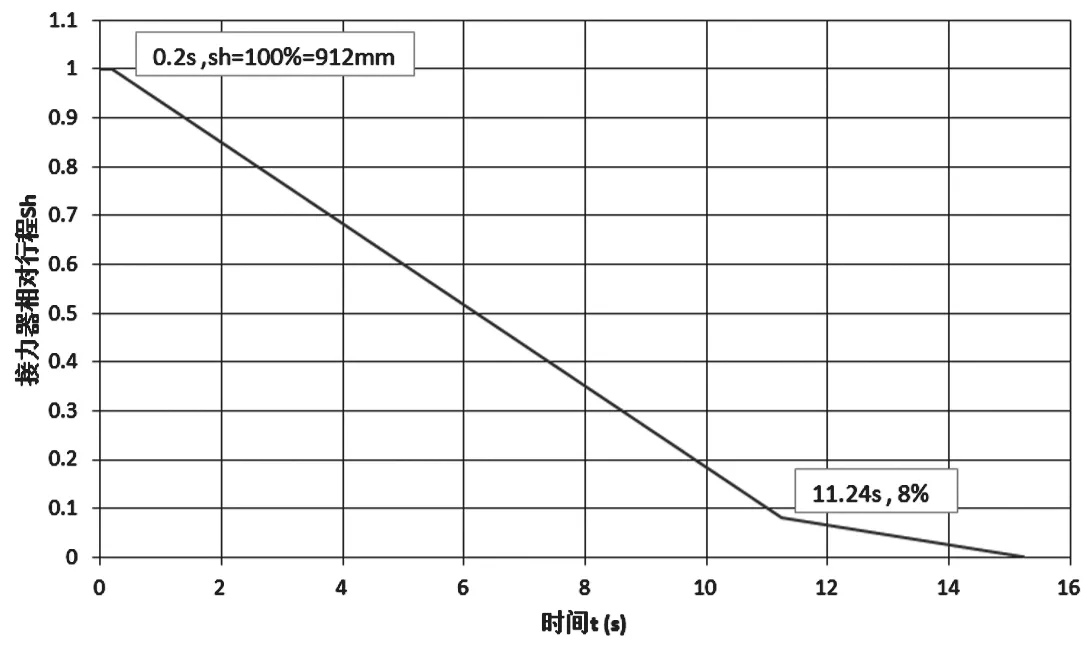

通過水輪發電機組調節保證計算,在蝸殼最大壓力許可的條件下,對導葉關閉規律進行優化,優化后導葉仍采用一段關閉方式,導葉的關閉時間調整為11.24 s(含調速器遲滯時間0.2 s),接力器正常關閉行程由100%至8%,由8%至全關為接力器緩沖行程。即接力器行程由100%至全關的時間為12 s。優化后的導葉關閉規律,見圖1。

圖1 優化后的導葉關閉規律圖

4 水輪發電機組調節保證計算復核與分析

經對水輪發電機組導葉關閉規律優化調整,并通過水輪發電機組調節保證計算,計算結果滿足水力過渡過程相關限制性參數;并在導葉關閉規律優化調整后對3號、4號機組開展了甩負荷試驗等工作,對輸水系統在實際運行中轉速上升率、蝸殼進口最大壓力等水力過渡過程控制性參數進行了再次測試,3號、4號機組調節保證實測值見表3。

表3 水輪發電機組調節保證實測值

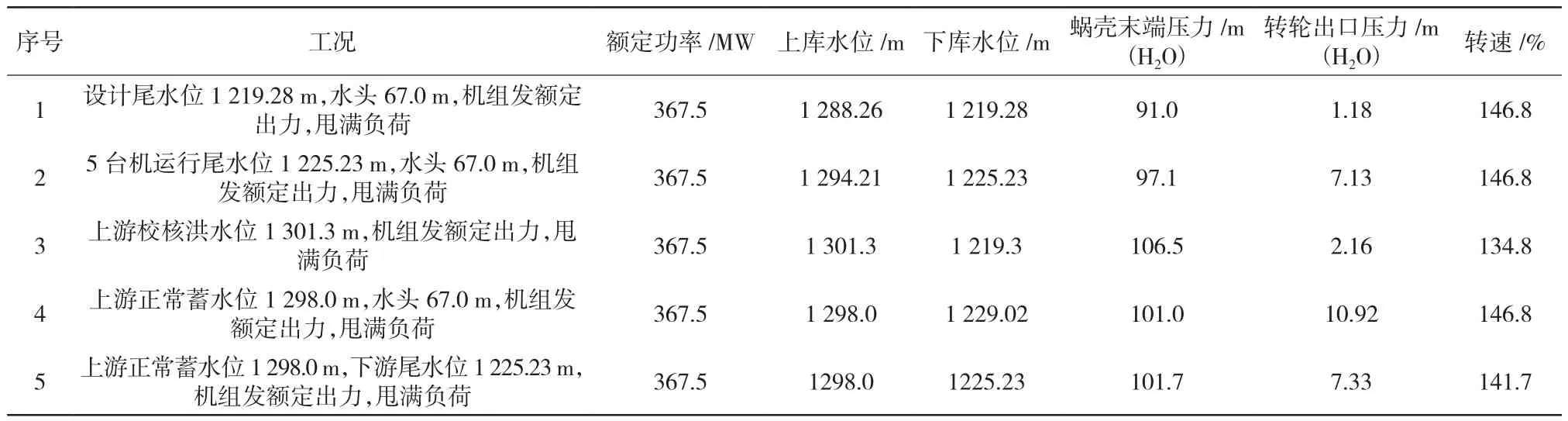

結合上述水輪發電機組導葉關閉規律優化調整后甩負荷試驗實測值,并使用計算軟件對水輪發電機組各種不同甩負荷過渡工況進行仿真分析計算復核。仿真計算時,未考慮水輪機轉動慣量,其作為轉速上升的裕度;若考慮水輪機轉動慣量計算的最大轉速約下降1%,并對蝸殼最大壓力計算值按3%修正,機組最大轉速和尾水管進口最小壓力計算值不做修正基本符合電站實際情況,調節保證計算復核結果可以保證電站的運行安全;復核結果滿足按GB/T15468-2006《水輪機基本技術條件》相關條款要求及龍開口電站水輪發電機組設計規定,計算的機組最大轉速146.8%比導葉關閉規律優化前的149.2%下降了2.4%。通過對計算機仿真計算的調節保證計算復核修正結果見表4。

表4 水輪發電機組調節保證計算復核值

5 結語

目前,龍開口水電站5臺水輪發電機組均完成了導葉關閉規律優化調整,并結合機組甩負荷試驗再次實測了轉速上升率、蝸殼進口最大壓力等水力過渡過程控制性參數,水輪發電機組經常運行的水頭條件下甩負荷時轉速降至140%以下,且蝸殼進口最大壓力等參數滿足要求并有一定裕度。通過導葉關閉規律優化調整改善了機組運行參數,降低了水輪發電機組甩負荷時發電機轉子變形或圓度超標等風險,但導葉關閉規律優化調整時不宜單純考慮降低甩負荷時轉速上升率,應綜合合理考慮蝸殼進口最大壓力、轉輪出口壓力等參數,通過優化調整提升機組運行參數,保證機組運行安全。希望上述水輪發電機組調節保證復核計算及關閉規律優化研究經驗能對其他類似機組的設計、安裝及運行起到一定的借鑒作用。