基于凸輪定位機構的螺紋模具頂出裝置設計*

李回庭,趙桂花

(東莞市機電工程學校, 廣東 東莞 523846)

0 引言

模具設計工程師經常會遇到一些帶螺紋特征的產品,對于這類模具的設計,需要運用一些復雜的機械原理。通常設計的機構,比如滑塊、斜頂機構,都是做直線運動,模具結構相對簡單。但是有彎管、螺紋特征的產品,都會做旋轉或旋轉加直線運動,模具結構復雜,制造維護成本較高[1]。本文作者經過長期的實踐,摸索出一套螺紋模具,巧用凸輪、滑塊定位機構實現精確脫模,能簡化模具結構,提高生產精度及模具穩定性,降低產品報廢率,節省成本,從而提高生產效率,提升企業競爭力及經濟效益。

1 產品要求及工藝性分析

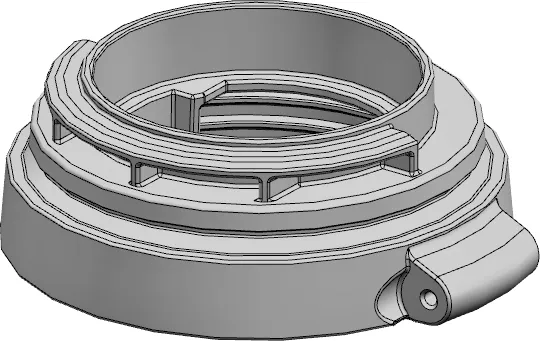

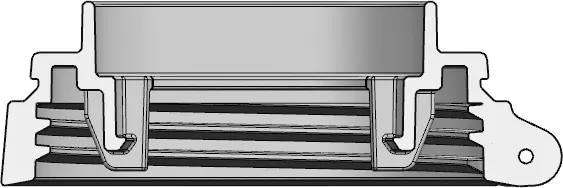

現有某公司產品: 保溫杯杯蓋,材料為食用聚丙烯(polypropylene, PP)。要求一模四腔,有較高的耐沖擊性,機械性質強韌[2],3D外觀和剖面圖分別如圖1和圖2所示。

圖1 保溫杯蓋外觀圖

圖2 保溫杯蓋剖面圖

從產品外形及結構上分析: 外形有兩處滑塊倒扣,后模有一圈牙需要自動脫螺紋。

因為產品本身結構的原因,牙的起始位置對每一次生產出來的螺紋都要在同一位置,以保證杯蓋扭緊后與杯身手柄對齊。

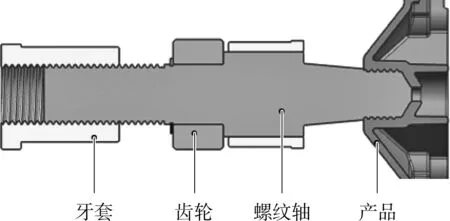

因日用品市場需求很大,模具使用壽命要求在10年以上。所以模具設計針對螺紋制品牙的起始位置,要求相同的結構有牙套退牙機構(見圖3)。但是牙套與螺紋軸摩擦容易磨損,導致產品廢品率高,生產約5萬次就需要下機修模,更換牙套,這樣既影響生產效率,又浪費成本。本套模具,客戶要求不使用牙套退牙,而要利用產品本身的液壓馬達推板邊頂邊退牙,自動生產[3]。這樣生產穩定,不用經常從注塑機卸模、修模,保證了生產進度,節省了因模具維修消耗的時間和材料。但是液壓馬達推板退牙結構是液壓馬達驅動的,不能保證馬達每次都轉同樣的圈數,每一次不一樣的角度使產品的起始牙都不在同一位置,產品容易報廢。因此需要增加定位機構來解決這一問題。如果螺紋軸定位都旋轉整數圈,則有很多方案可以參考,但很多模具脫模圈數不是整數圈,這給設計帶來一定難度。下面對螺紋起始牙定位方案進行分析比較。

圖3 牙套退牙結構

2 螺紋起始牙定位方案

1) 齒條的往復直線運動就可以實現起始牙定位[4]。但是如果產品牙的圈數太多,則齒條油缸太長,模具與齒條不成比例,模具整體不美觀,同時也需要增加很多加速輪組來減短齒條行程,這樣模具非常復雜,也很容易斷齒。即便這樣,齒條油缸還是很長,所以這種結構并不理想。

2) 步進電機也可以準確控制旋轉角度,但步進電機扭矩太小,成本相對較高[5]。

3) 用液壓馬達驅動凸輪滑塊定位機構定位,也就是可以不計圈數地正轉,但反轉最多只能轉一圈就會停止。

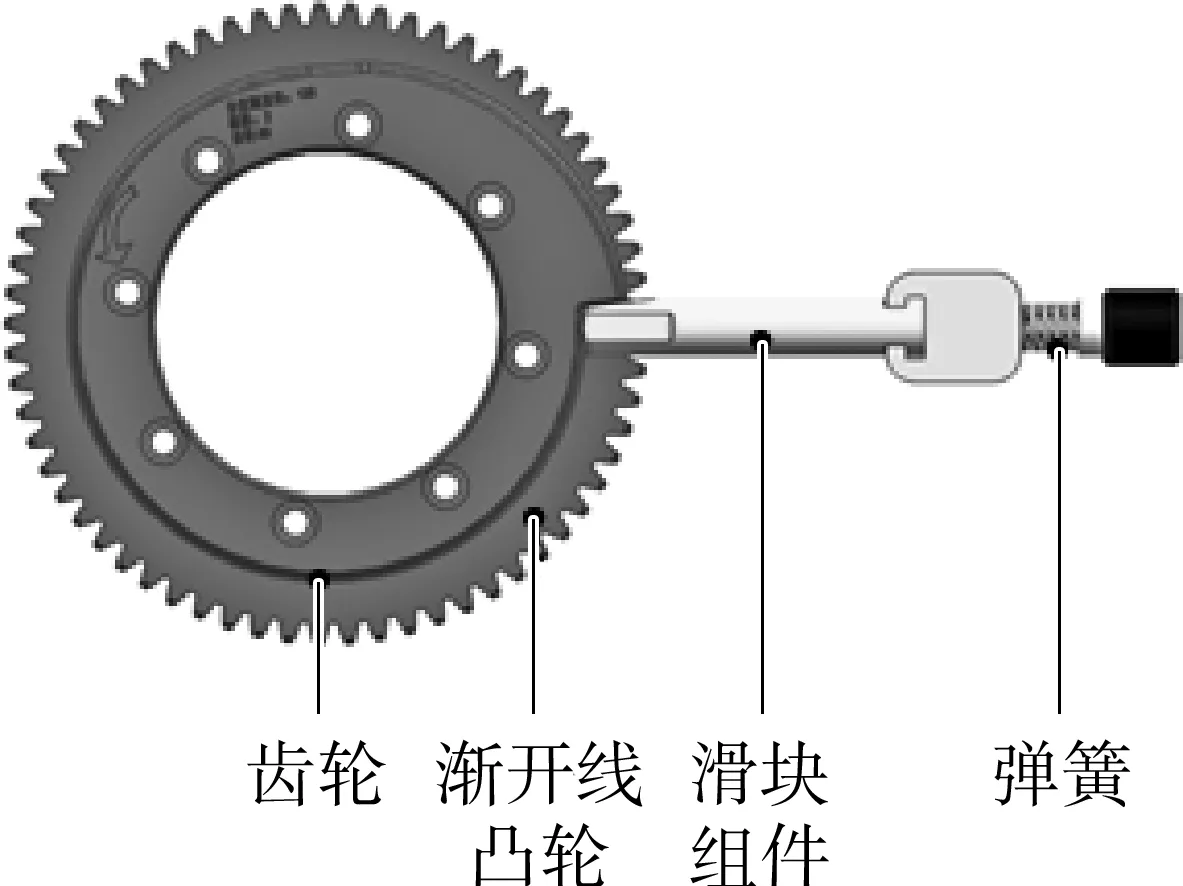

以上3種定位方法都能解決往復直線運動產品的定位,但是對于有彎管、螺紋特征的產品,需要旋轉或旋轉加直線運動來實現定位脫模,這3種方法顯然無法實現順利脫模[6]。但如果設計成凸輪滑塊機構,就可以很好解決螺紋模具脫模不是整數圈問題。凸輪滑塊定位原理: 齒輪向模具需要的方向旋轉,漸開線慢慢壓縮滑塊彈簧使滑塊直線運動,從而實現無障礙旋轉。當反轉時最多一圈就會被滑塊擋住,保證每次都在同一位置,為了防止齒輪損壞滑塊,要求生產時,注塑機參數設定馬達反轉時壓力不要太大、時間不能太長,以免長時間生產損壞滑塊。現巧用凸輪定位機構進行螺紋模具設計,包含凸輪結合滑塊定位機構設計,液壓馬達驅動、凸輪、滑塊定位結構設計,液壓馬達推板脫牙機構設計,定位凸輪設計注意事項4個部分。

3 凸輪結合滑塊定位機構設計

凸輪結合滑塊定位機構設計如圖4所示,機構處于自由狀態,由齒輪、漸開線凸輪、滑塊組件、彈簧組成。將凸輪與漸開線齒輪疊加安裝,安裝要求同軸度小于0.06 mm,齒輪逆時針轉動,凸輪轉動,驅動頂桿向右移動,滑塊壓縮彈簧帶動模具實現脫模,利用凸輪定位機構可以精確地控制脫模速度和長度,可以解決螺紋脫模不是整數圈問題。

圖4 凸輪、滑塊定位機構

4 液壓馬達驅動、凸輪、滑塊定位結構設計

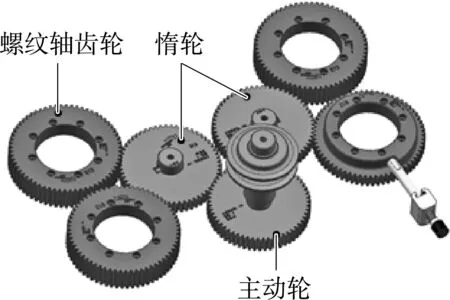

液壓馬達驅動,凸輪、滑塊定位結構如圖5所示,一模四腔,主動輪通過液壓馬達驅動,驅動兩個惰輪,保持方向與主動輪一致。然后驅動滑塊結構、凸輪機構運動。

圖5 液壓馬達驅動,凸輪、滑塊定位結構

5 液壓馬達推板脫牙機構設計

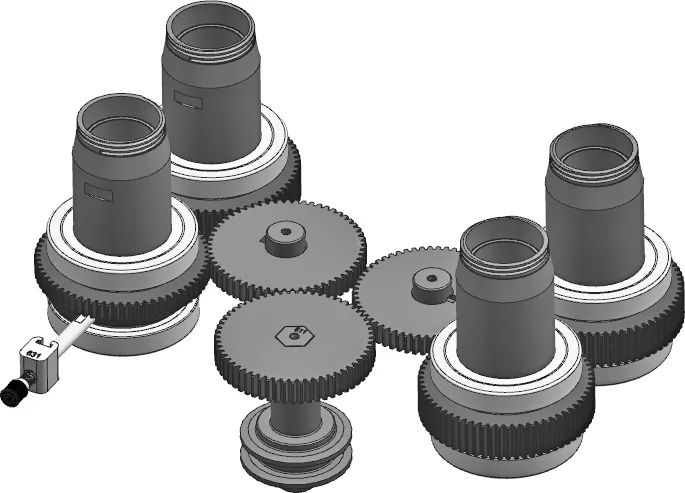

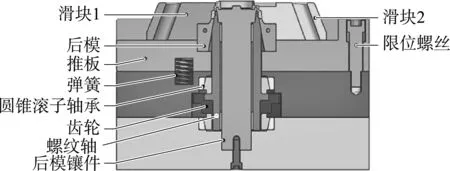

液壓馬達推板脫牙機構設計結構如圖6所示,具體設計零件組成及標注如圖7所示。

圖6 液壓馬達推板脫牙結構圖

由圖7可知: 推板脫牙機構由滑塊1、滑塊2、后模、限位螺絲、推板、彈簧、圓錐滾子軸承、齒輪、螺紋軸、后模鑲件組成。

圖7 液壓馬達推板牙機構設計

液壓馬達推板脫牙結構動作原理為: 開模后,滑塊側向打開,液壓馬達轉動帶動齒輪螺紋軸原地旋轉,產品在牙及推板(彈簧)的作用下只能向上移動,慢慢與螺紋軸及后模分離,直到全部牙脫離螺紋軸限螺位,螺絲限位,使推板不能向上彈,機械手取產品完成整個動作。要求彈簧力度大小要合適,力度大了會破壞產品牙型形狀;小了彈不動推板,因此要設計成可調節長度的彈簧,并且可以根據彈簧力的大小,由小到大調試模具。

6 定位凸輪設計注意事項

1) 定位凸輪無論模具出多少腔,都只需要一個定位,因為螺紋軸上的齒輪都是同步的,可以保證脫模方向和脫模速度一致。

2) 定位凸輪最好放在螺紋軸齒輪上,這樣就不用考慮傳動比問題[7]。如果定位凸輪只能放在中間惰輪或主動輪上,則要把惰輪的齒數設計成跟螺紋軸上的齒輪齒數一樣,以保證傳動比(1∶1),惰輪與螺紋軸上的齒輪才能同步。定位凸輪放在螺紋軸齒輪也是本設計的獨特之處。

7 凸輪定位機構在螺紋模具設計的試模效果

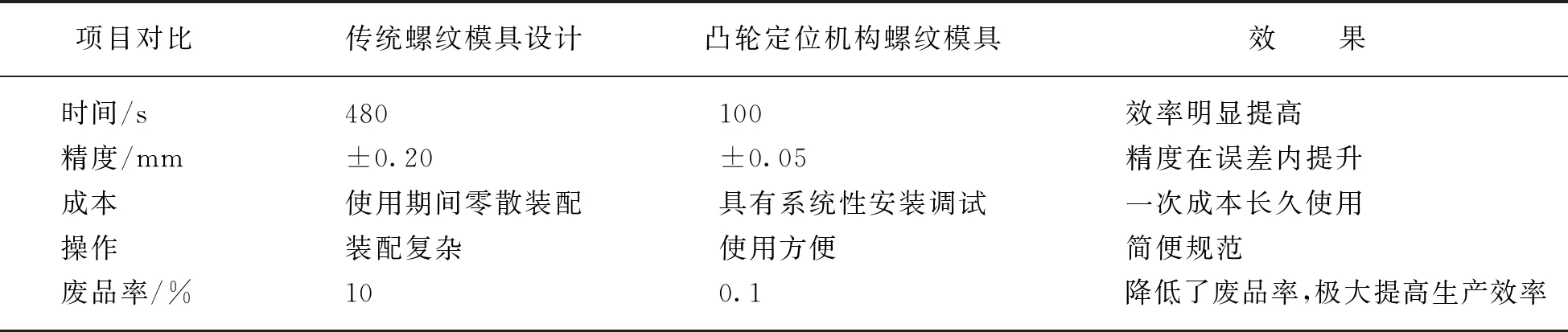

使用本設計和傳統設計,分別注塑加工50件零件,試模效果如表1所示。

表1 本設計與傳統設計試模效果比較

8 結論

采用液壓馬達推板自動退牙加上凸輪滑塊定位機構,簡化了模具結構,提高了生產穩定性,從而降低了生產成本。本設計操作簡便,降低了廢品率,為其他類似螺紋產品模具設計提供了參考。