11101工作面頂板導水裂隙帶發育規律實測分析

崔 磊

(山西煤炭運銷集團 蒲縣昊興塬煤業有限公司,山西 蒲縣 041200)

工作面回采后上覆巖層遭到破壞,下沉形成導水裂隙,導水裂隙帶是覆巖裂隙帶和冒落帶的總稱,研究覆巖中導水裂隙帶的發育高度,掌握覆巖的移動破壞規律和導水裂隙帶與上覆水體之間的關系,對于頂板水害的防治具有重要意義。目前,確定導水裂隙帶發育高度的方法主要有理論分析法、現場實測法、類比法、數值模擬法[1-3].其中,現場實測法得出的值最為準確,該法中主要以鉆孔沖洗漏失量的大小來進行評價。為充分掌握昊興塬煤業有限公司11101工作面頂板導水裂隙帶的發育規律,采用理論分析+現場實測相結合的方式進行分析,為工作面安全生產提供保障。

1 工程概況

山西煤炭運銷集團蒲縣昊興塬煤業有限公司11101工作面位于礦井東北部,工作面北部為礦井邊界,南部為二水平西主運巷,東部為實體煤,11101工作面開采11#煤層,煤層厚度3.55 m,平均傾角為2°~9°,屬穩定可采煤層,工作面煤層直接頂巖層為中粒砂巖,均厚8.05 m,基本頂巖層為K2石灰巖,均厚7.5 m,直接底巖層為鋁質泥巖,均厚1.56 m,有滑感。根據礦井地質資料可知,11#煤層上覆有K2石灰巖巖溶裂隙含水層,此含水層為11#煤層頂板直接充水含水層,厚5.30~9.42 m,平均7.47 m,巖性為深灰色,致密,堅硬,含燧石結核,中夾薄層灰黑色泥巖,粉砂巖。

2 導水裂隙帶實測方案

1)理論分析。《建筑物、水體、鐵路及主要井巷煤柱留設與壓煤開采規定》中關于導水裂隙帶計算公式的選擇主要取決于頂板地層結構、巖石力學性質和工作面的開采方法。根據工作面的地質條件可知,覆巖結構為硬-硬,頂板巖層的平均抗壓強度為59 MPa,工作面開采煤層厚度為3.55 m.覆巖導水裂隙帶的計算公式[4]為:

(1)

式中,Hf為導水裂隙帶的發育高度,m;M為煤層的開采厚度,m,根據11101工作面地質條件,取3.55,現根據礦井工程經驗取1.4倍的安全系數,計算得出導水裂隙帶的發育高度為45.7~59.2 m.

2)現場實測。該次導水裂隙帶現場觀測采用鉆孔沖洗液漏失量觀測法,該種觀測方法主要通過在工作面采空區的正上方區域向下打設鉆孔,將鉆孔終孔穿過彎曲下沉帶和導水裂隙帶,確保鉆孔終孔位置位于垮落帶內,鉆孔打設過程中設置鉆孔沖洗液循環系統和觀測系統[5-7].鉆孔打設過程中對鉆孔沖洗液在單位時間內的消耗量進行分析,進而分析得出該段區域的圍巖裂隙是否發育。鉆孔沖洗液漏失量觀測法系統圖見圖1.

圖1 沖洗漏失量觀測系統示意圖

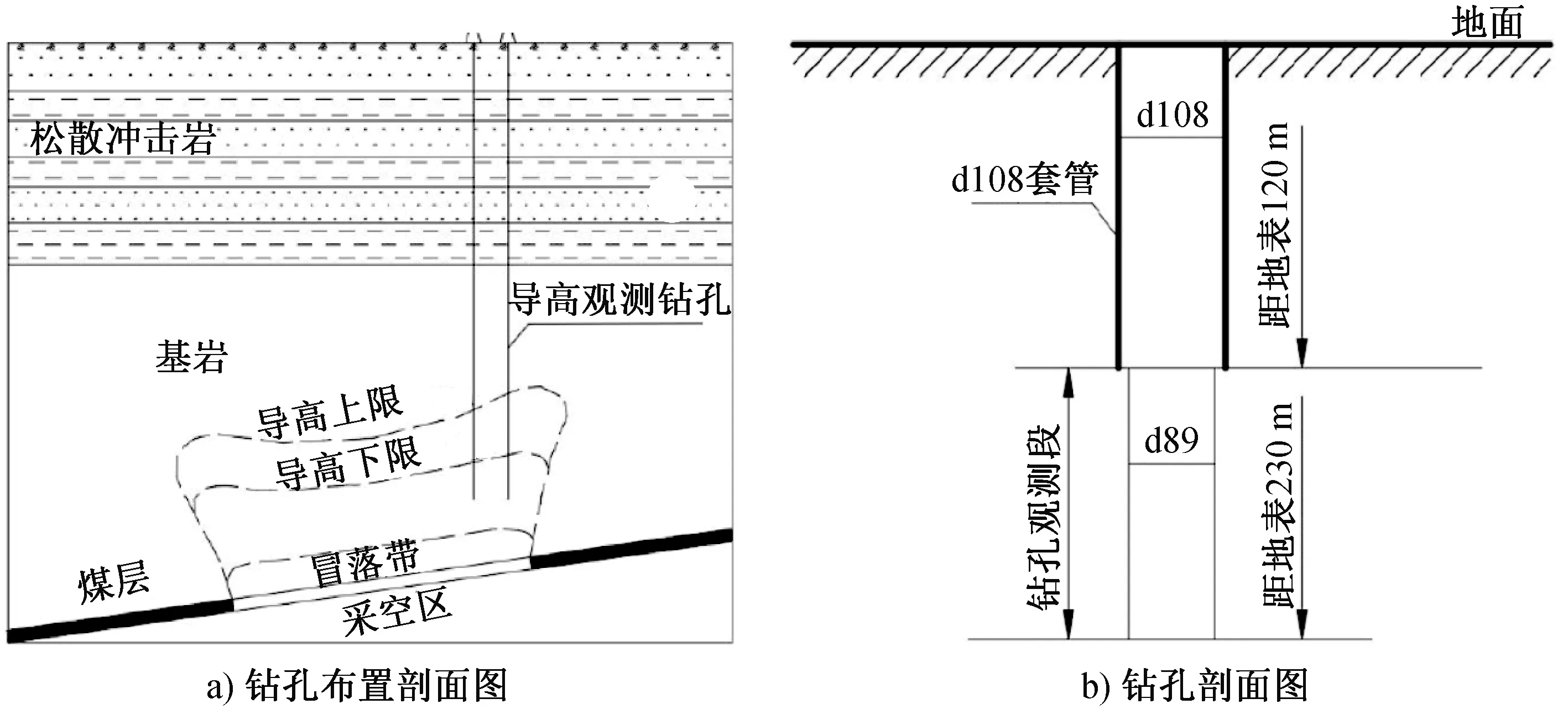

11101工作面煤層埋深H=260 m,導水裂隙帶的上限距離=煤層埋深H-導水裂隙帶發育高度Hf,計算得,導水裂隙帶的上限距離為214.3~200.8 m.在進行觀測鉆孔設置時,須保障鉆孔終孔位置位于導水裂隙帶內,據此設計觀測鉆孔深度應大于200.8 m,結合工作面頂板各巖層的賦存特征,最終確定觀測鉆孔的垂深為230 m,鉆孔0~120 m深度鉆孔孔徑為108 mm,120~230 m深度鉆孔的孔徑為89 mm,在鉆孔0~120 m深度內下設套管。工作面內布置2個觀測鉆孔,編號為3301和102,工作面導水裂隙帶觀測孔的布置見圖2.

圖2 導水裂隙帶觀測鉆孔圖

在11101工作面附近布置的3301鉆孔地表標高為1 250.22 m,鉆孔采用d108 mm的鉆頭,鉆孔鉆進120 m時,下設d108 mm的套管進行封孔,封孔結束后繼續使用d89 mm的取芯鉆頭繼續進行打鉆作業,鉆孔終孔深度為236 m.根據鉆孔鉆進過程中的監測,可得出鉆孔沖洗液漏失量的數據,鉆孔148.5~152.5 m段的鉆孔沖洗液漏失量數據見表1.

表1 鉆孔沖洗液漏失量數據表

在采用沖洗漏失量法時,需要注意以下事項:

a)鉆孔觀測段鉆進作業時,在基巖觀測段沖洗液必須使用清水,確保每個回次的長度不超過4 m,在裂隙帶的區域不超過2 m,并設置在觀測段進行鉆進作業時,若在未到達導水裂隙帶前遇到含水帶或者原生裂隙帶,鉆孔過程中引起沖洗漏失量明顯變化的情況應采取堵漏措施,在堵漏措施起到有效作用后再繼續進行鉆孔的鉆進作業[7].

b)鉆孔終孔的位置應確保鉆孔孔底進入到覆巖垮落帶內或者達到開采煤層底板的位置。

c)在導水裂隙帶觀測鉆孔使用完畢后,應拔出鉆孔內的套管,對垮落帶頂點以上的孔段區域用水泥封堵嚴密。

d)鉆孔觀測段下套管進行止水作業時,鉆孔的止水段要求布置在穩定的隔水層中,并且要求其布置高度應大于5 m.在鉆孔內套管止水后,應及時進行鉆孔的掃孔和洗孔作業,確保鉆孔洗孔至水清,及掃孔超過套管底口的深度大于200 mm,并且需對套管的止水效果進行監測,檢查合格標準為管內水位經過8 h,水位高度不大于400 mm.另外,鉆孔進行鉆進時需對觀測段進行取芯作業,確保取芯率大于75%,以準確掌握巖層的巖性、傾角、層位、破碎狀況等參數。在鉆孔內的沖洗液循序中斷時,應及時將鉆具提出孔外,再用泵機向孔內注入清水,隨后在清水池內測定水量,得到漏失情況。

3 實測結果分析

1)3301測試孔分析。

從鉆孔套管深度開始進行鉆孔觀測作業,分析鉆孔漏失量數據及取芯情況,得出3301鉆孔沖洗液漏失量分析圖,見圖3.在鉆孔148.5~163 m,該段巖層為粉砂巖和泥巖,鉆孔清洗的漏失量較小,此時鉆孔平均每鉆進0.5 m,消耗的清洗液的容量為60~70 L,該段消耗清洗液的數量總體趨于平緩,據此判斷該段為鉆孔孔壁及水循環系統的正常損耗;在鉆孔163~166 m深度和168.5~171.5 m深度,該段巖層為粉砂巖,鉆孔沖洗漏失量較大,且存在間斷性的返漿現象,但鉆進過程中的返漿量相對較小,分析出現該種現象的主要原因為該區域原生裂隙相對較為發育,導致鉆孔的沖洗漏失量相對增大;在鉆孔173 m,該位置處為中粒砂巖,鉆孔沖洗液存在循環中斷的現象,且鉆孔內無返漿現象出現,清洗液全部漏失,且孔內的水位隨著鉆孔深度增大而逐漸下降;在鉆孔173.5 m處,系統清水池中無水位并且巖芯內存在著縱向斷裂的情況,據此判斷鉆孔173 m的位置處為導水裂隙帶發育的頂點。

圖3 3301鉆孔沖洗液漏失量分析圖

基于上述分析,可推測3301鉆孔導水裂隙帶發育距離地表的高度為173 m,裂隙帶頂部距離煤層頂板為52.2 m,導水裂隙帶發育高度為開采高度3.55 m的14.7倍。

2)102測試孔分析。

102鉆孔沖洗液的漏失量數據見圖4.通過分析圖4,結合鉆孔鉆進過程中的取芯情況,判斷出102鉆孔導水裂隙帶發育的最大高度為178 m,導水裂隙帶距離11#煤層頂板53.7 m,為采高3.55 m的15.12倍。

圖4 102鉆孔沖洗液漏失量分析圖

基于上述兩個鉆孔沖洗液漏失量的分析結果,得出了工作面導水裂隙帶發育高度的上限值,考慮到導水裂隙帶在不同位置處的發育高度存在著較大的差異,為保障工作面的安全生產,取觀測結果中的最大值作為工作面導水裂隙帶的發育高度,即導水裂隙帶發育高度為53.7 m,與理論分析結果相一致。取煤層厚度為3.55 m,可計算得出導水裂隙帶發育高度與煤層采厚之間的比值為15.13,工作面導水裂隙帶發育至頂板53.7 m處的粉砂巖巖層內。

4 結 論

根據11101工作面的地質及水文條件,采用理論分析+現場實測相結合的方式對導水裂隙帶發育規律進行量化分析,理論分析得出導水裂隙帶發育高度為45.7~59.2 m,現場實測采用鉆孔沖洗液漏失量觀測,根據現場測試分析結果得出,導水裂隙帶發育高度為53.7 m,發育高度與采高的比值為15.13,導水裂隙帶發育高度的掌握為工作面安全生產提供了基礎數據。