頂板巖巷下向孔鉆擴一體化卸壓防突技術應用

魏 巍

(華陽新材料科技集團,山西 陽泉 045000)

陽泉礦區突出煤層一般具有煤體結構松軟、透氣性差、瓦斯含量高、壓力大和抽采難度大的特點[1].對此,新景公司15#煤層采用底抽巷穿層水力造穴技術作為厚煤層區域消突的常規措施,需在煤層下部額外施工底抽巖石巷,增加了工程投入,且煤巷的掘進效率受到了底抽巷施工進度的限制。

為降低瓦斯治理成本,新景公司試驗頂板低位抽采巷下向孔卸壓防突技術。通過鉆割、變徑造穴一體化裝備施工下向大直徑穿層鉆孔至煤層底板,在預抽采煤層上覆巖層掩護下利用機械變徑擴孔切割鉆頭破碎煤體,同時排出一定量的破碎煤體及大量瓦斯,在孔洞周圍形成一定范圍的卸壓區,提高區域內煤體透氣性,達到消突目的[2],并提高了15#突出煤層的掘進效率。

1 技術原理

頂板巖巷下向孔鉆擴一體化卸壓防突技術原理為:煤層頂板巖巷以巖層為安全屏障,在巖巷內施工下向穿層鉆孔,使用低速大扭矩鉆機在巖石段實現鉆進,在煤體中實現變徑割煤造穴一體化,在松軟低透煤層中,人為地創造一個圓柱形孔洞,使用高效切削鉆機實現下向孔快速鉆進。在鉆孔周圍形成一個孔洞,孔洞周圍煤體發生膨脹變形,同時造成煤體頂底板間的相向位移,實現在鉆孔影響范圍內的應力降低,使得煤層充分卸壓[3].

2 下向穿層鉆孔設計方案

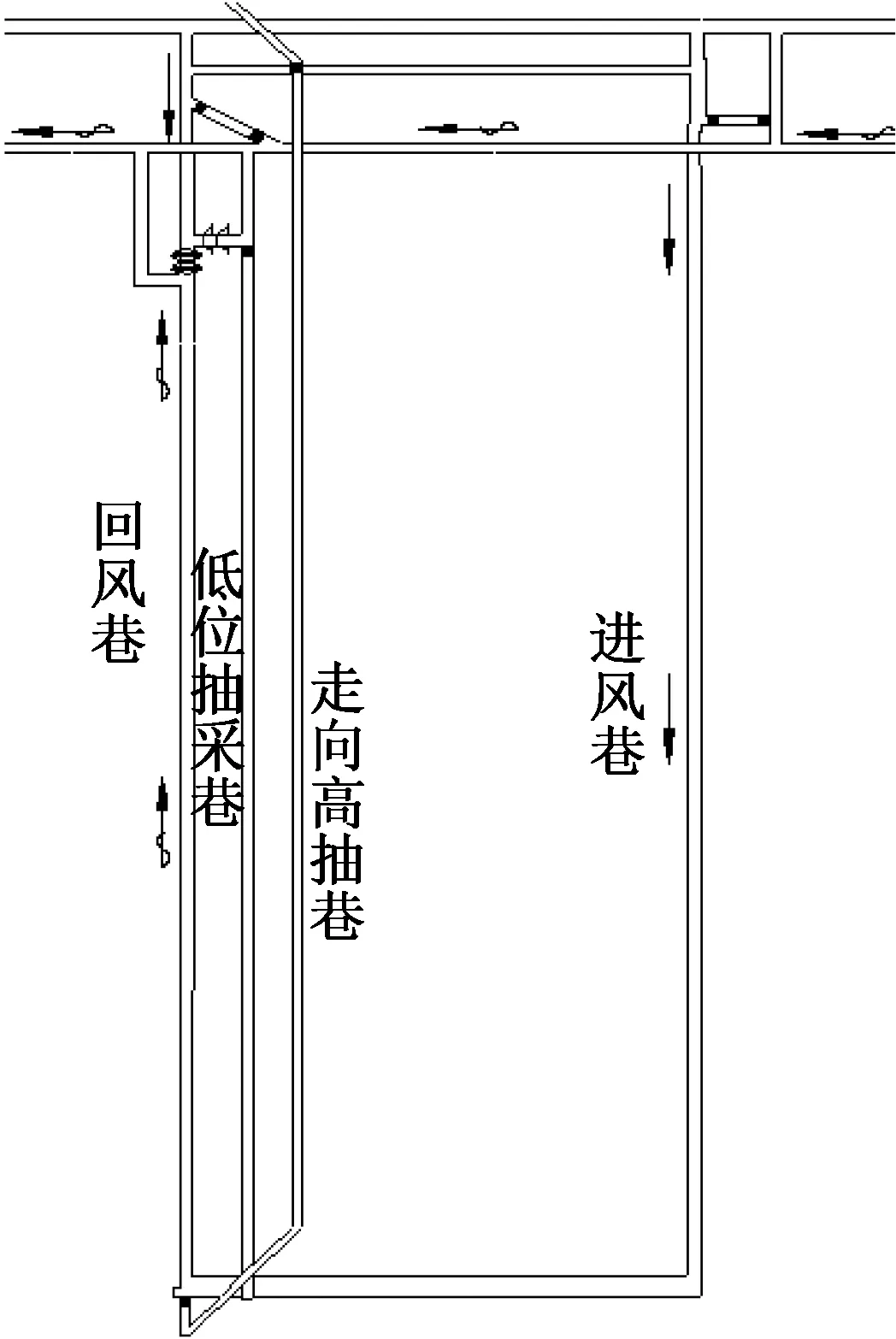

施工地點為15124低位抽采巷掘進工作面,位于15#煤佛洼采區北翼西部。工作面煤層賦存較穩定,結構簡單,屬中灰、中硫的優質無煙煤,煤層平均厚度5.08 m,15#煤下部隔著平均厚度1.49 m的夾石層發育有15#下煤。工作面平面布置圖、煤層柱狀圖分別見圖1,2.

圖1 15124工作面平面布置圖

圖2 煤層綜合柱狀圖

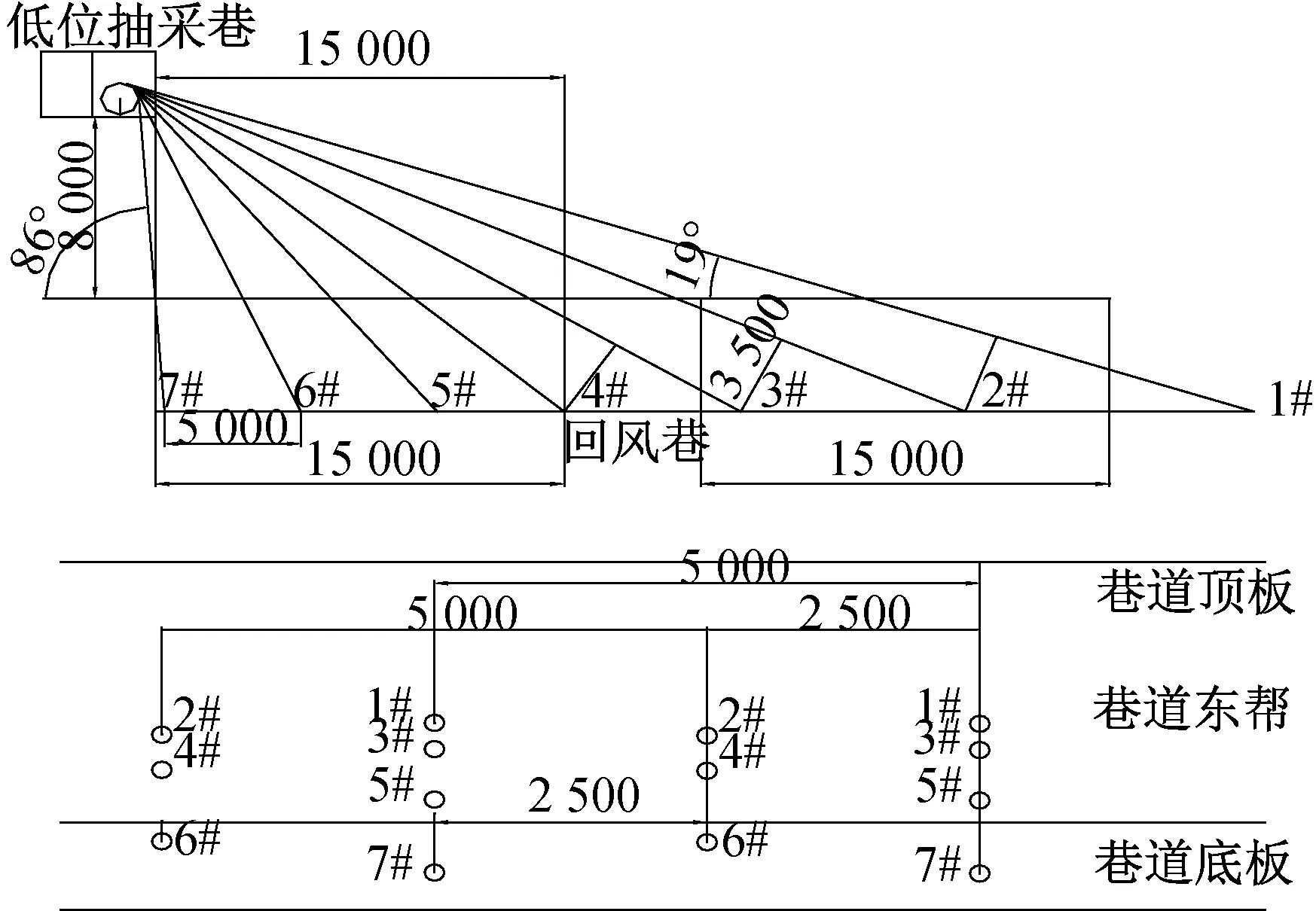

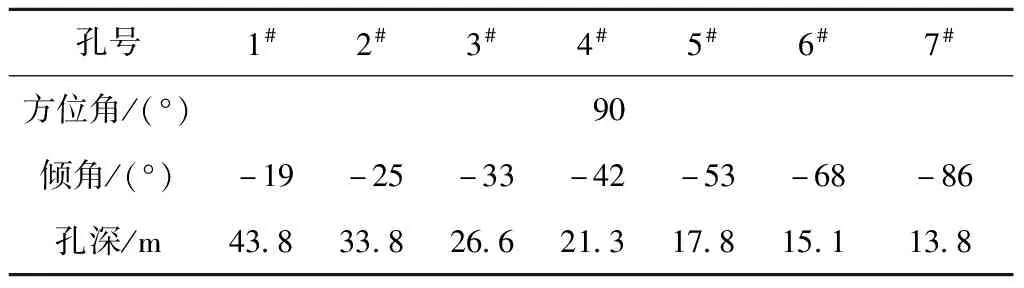

15124低位抽采巷下向穿層鉆孔,單組設計7個鉆孔(2#、3#、4#、5#為造穴孔,其余為普通抽采鉆孔),鉆孔組間距5 m,每組鉆孔工程量為172.2 m,設計鉆孔終孔保護順層條帶下輪廓線左右15 m范圍,共施工400組。鉆孔施工設計見圖3.鉆孔位置參數見表1.

圖3 鉆孔布置設計圖

表1 鉆孔位置參數表

3 裝備及工藝流程

3.1 試驗裝備

采用ZDY7300LX型履帶鉆機配套BLY-800/2型礦用履帶泥漿泵車完成鉆孔、擴孔作業;鉆具為d133 mm配套d89 mm高壓密封鉆桿;擴孔裝置為d550 mm可變徑擴孔裝置。

3.2 工藝流程

1)打鉆作業。a)正常打鉆時采用高低壓轉換接頭連接鉆頭和鉆桿,將清水泵站壓力調至慢1或慢2檔。b)依次啟動泵站和鉆機,待孔口返水正常后開始鉆進,直至打完一根鉆桿[4].c)重復步驟a)和步驟b),直至正常打鉆作業完畢。

2)造穴作業。見煤1 m后開始擴孔造穴,擴孔至見巖后停止擴孔及推進,開始退鉆。調到快2擋打開刀臂進行擴孔。根據出煤量及旋轉壓力確定進鉆速度,每接一根鉆桿鉆進擴孔完成后,沖孔直至無大量煤渣涌出,再繼續接鉆桿進行鉆進擴孔。

3)鉆孔排渣除水作業。擴孔完成后,利用排渣裝置進行孔內殘渣液的清理,排出的煤水經過振動篩篩分,煤水分離及循環水利用。使用空氣壓縮機排渣壓風,清除孔內殘液及煤渣。

4)封孔連接。采用“一堵一注”封孔工藝,同時綜合考慮單組鉆孔多、連接難易程度等因素,全部利用高壓管進行連接。單組設置導流管,對下向孔鉆擴一體化鉆孔抽放瓦斯量和抽放濃度觀測匯總。

4 現場應用效果

4.1 工程進展

在15124工作面低位抽放巷施工“下行孔造穴”鉆孔,從2020年8月24日4點班開始施工,截止到2021年3月10日0點班,共計施工完成76組,鉆孔532個。并對鉆孔的增透及抽采效果進行了總結分析。

4.2 造穴出煤量

為實現造穴煤粉計量,造穴鉆孔施工期間在污水流經區域用編織袋裝滿煤粉制作3道壩,用于造穴煤粉沉淀;將沉淀的煤粉裝入規格為1.8 m×1.5 m×0.5 m的煤粉收集裝置,該裝置裝滿煤粉為2 t;該裝置每裝滿0.1 m煤量為0.4 t,由現場計量人員負責驗收。經現場統計可知,平均每米出煤量0.41 t.鉆孔造穴期間,孔壁坍塌不可避免,部分鉆孔造穴出煤量高于理論煤量。

4.3 抽采效果

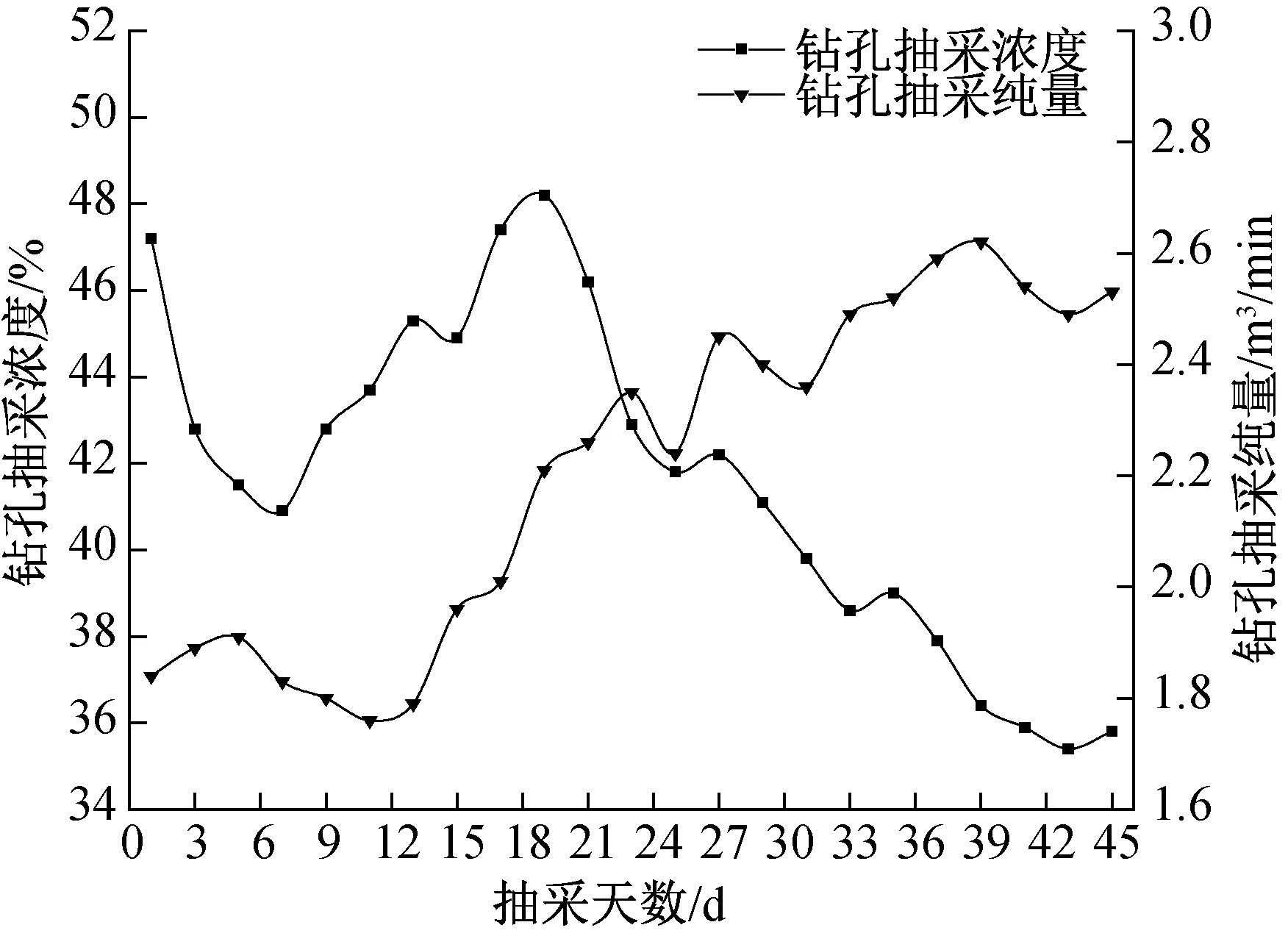

對試驗階段的76組共391個鉆孔的瓦斯抽采情況進行統計,累計抽采45 d后, 經過分析統計得出,主管抽采濃度35.8%~48.2%,平均為42%,抽采純量為1.8~2.6 m3/min,平均為2.2 m3/min.較原上行穿層孔瓦斯抽采濃度由32%提高至42%,平均瓦斯抽放濃度提高了31%;瓦斯抽采純量由1.8 m3/min提高至2.2 m3/min,同比抽放效果提高了22%,抽采效果明顯。下向鉆孔抽采濃度及純量情況見圖4.

圖4 鉆孔抽采濃度及純量曲線圖

5 結 論

根據下向孔鉆擴一體化卸壓防突技術原理和設備特點,結合新景公司15#煤層工程實際,總結出一套實用的施工工藝流程,并對其應用效果進行考察,得出該技術具有良好的卸壓增透效果,有利于保障15#煤層的安全掘進。