基于TEAMS的旋轉部件測試性建模與分析

張 嬌, 范志芳, 封錦琦

(航空工業北京長城航空測控技術研究所,北京 101111)

測試性作為裝備的一種設計特性,具有與可靠性、維修性、保障性同等重要的地位,是構成武器裝備質量特性的組成部分[1]。目前整個測試性體系包括測試性設計、建模、分析與驗證等幾個主要部分[2],其中,測試性建模與分析與測試性設計密不可分,一個系統的測試性好壞是由開發人員在系統的設計之初通過對系統的功能和結構進行分析之后進行可測性設計決定的,由于研發人員的水平、觀點不一,導致測試性設計的結果千差萬別,需要通過一定的方法來客觀公正地對系統或設備的測試性設計進行統一衡量,這就是測試性建模與分析的目的。測試性模型采用標準化形式對系統或機載設備的測試性設計要素進行描述,然后用計算機進行輔助分析,并按分析結果生成測試方法與故障模式之間的依存關系及診斷測試策略,找出產品的測試性設計薄弱環節,評估產品的故障檢測率和故障隔離率,為測試性設計優化提供依據,同時為測試性試驗和測試性綜合評價提供支持和依據[3]。

直升機因其良好的機動性和靈活性、快速反應能力和不受地形限制的特點,得到了廣泛的應用。隨著直升機在現代戰爭和國民經濟建設中的作用及地位的日益提高,直升機的可靠性和安全性問題引起各發達國家的高度重視,其中旋轉部件的可靠性、維修性和保障性是重中之重[4-7]。一方面,因為直升機需要依靠旋轉部件來實現動力的提供與傳遞以及基本的控制功能;另一方面,它的許多旋轉部件因其獨有特性,不能實現余度設計,一旦發生故障往往會導致災難性的后果,特別是軸承、轉軸、齒輪的磨損、裂紋、剝落等故障。在2000年的直升機事故中,包涵發動機故障/失去動力32起,主尾旋翼故障32起。在最近的伊拉克戰爭中,美軍也有數架直升機因機械故障墜毀。研究表明,直升機的旋轉部件故障率高。轉軸、軸承和齒輪是直升機旋轉部件的重要組成部分,作為承受載荷和傳遞動力的載體,往往最容易發生各種故障[8-9]。因此本文以旋翼系統為例開展旋轉部件的故障模式影響分析,研究產品測試性建模層級結構信息、端口信息、測點信息、故障模式信息等,建立基于TEAMS(Testability Engineering and Maintenance System)軟件的測試性模型并進行分析,發現產品測試性設計的合理和不足之處,指導直升機旋轉部件測試性設計,提高直升機自檢測能力,為機械系統故障診斷提供技術支持。

1 旋翼系統的組成和功能[10]

主旋翼位于直升機機身頂部,通過主槳轂中央件及大螺母等連接零件與主旋翼軸固定在一起,為直升機提供飛行所需的升力和主要操縱力。

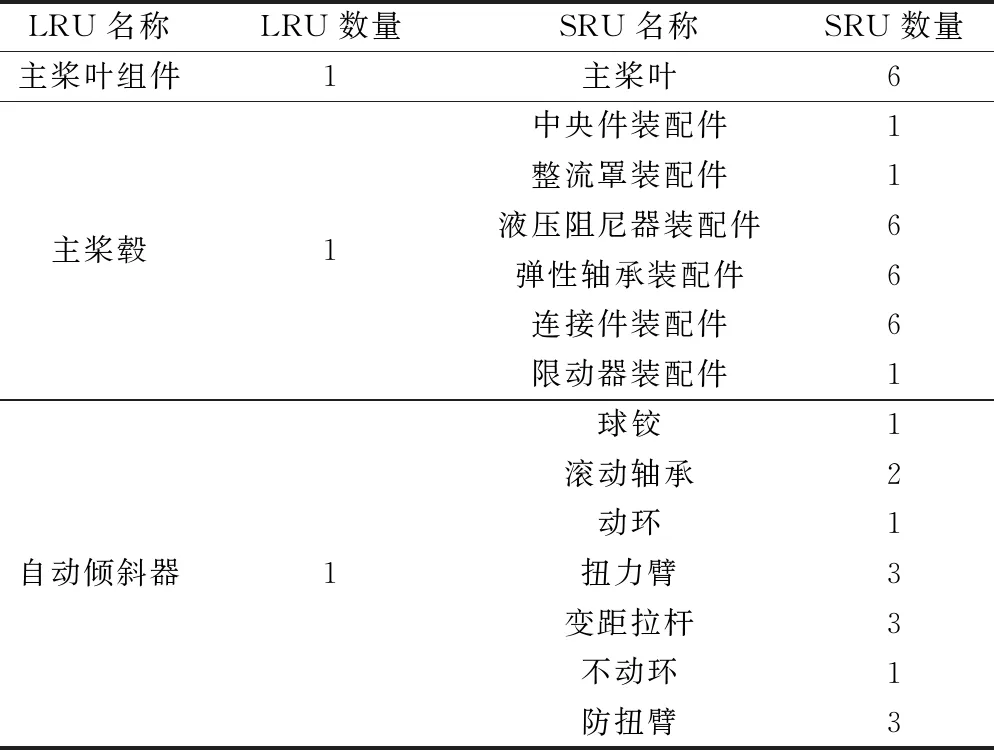

主旋翼由主槳轂、主槳葉組件和自動傾斜器3個現場可更換單元或模塊(Line Replaceable Unit/Module,LRU/LRM)組成,其中主槳葉組件包含6個車間可更換單元(Shop Replaceable Unit,SRU),具體組成清單見表1。主槳葉翼型段與空氣形成相對運動產生升力,形成主旋翼升力和主要操縱力。主槳轂在主旋翼軸的帶動下繞槳轂軸線旋轉,通過主槳轂與主旋翼軸的連接零件傳遞升力。自動傾斜器可改變槳葉攻角和直升機姿態。

表1 主旋翼組成

2 TEAMS模型建立

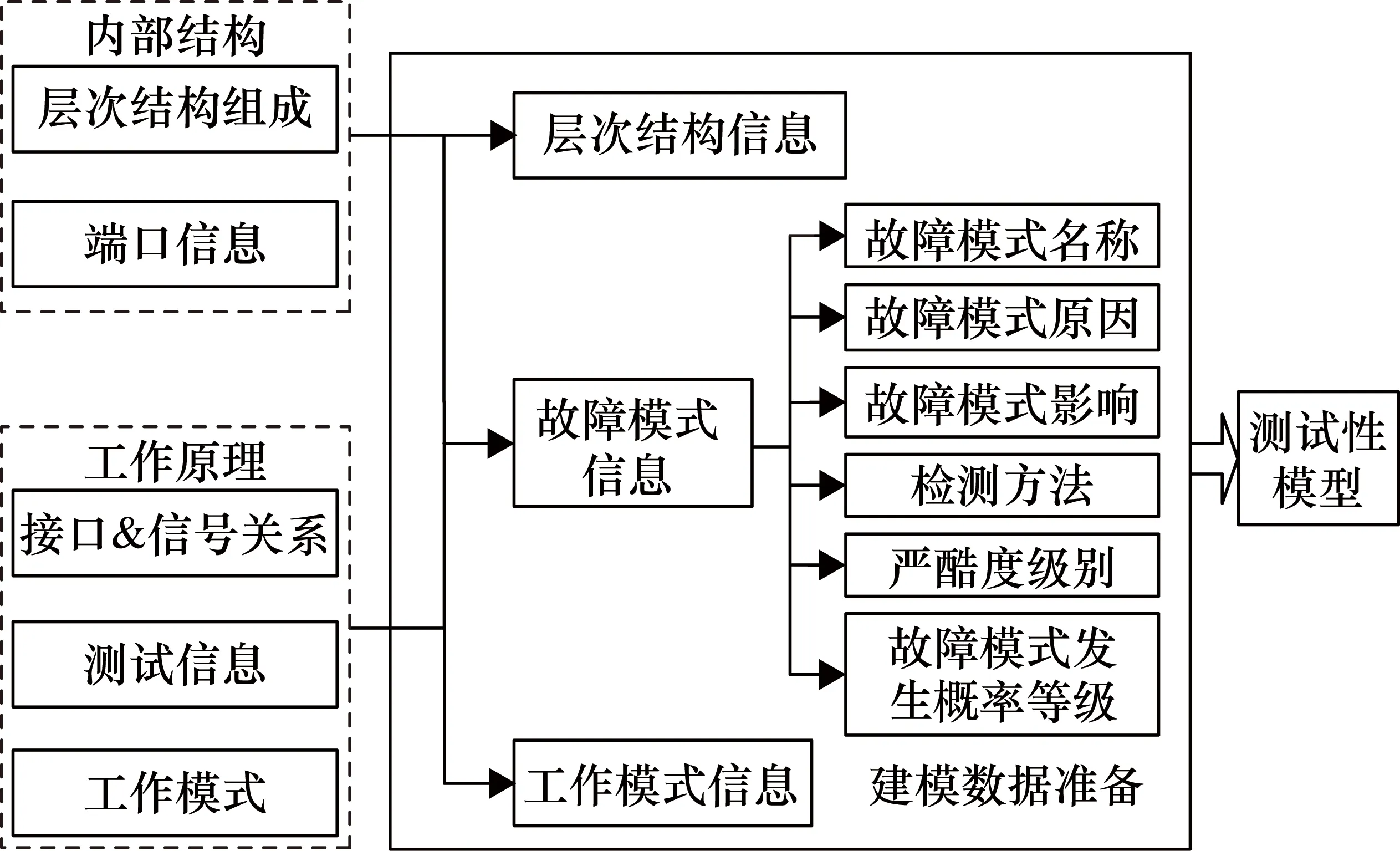

TEAMS是基于多信號流模型的測試性分析與評估軟件平臺,以多層次有向圖表示組成單元(故障源)、獨立信號流和故障模式之間的相連關系,并通過定義獨立信號與組成單元(故障源)、測試與信號之間的關聯性來表征目標系統結構、功能、故障和測試之間的相關性[11]。旋轉部件的測試性建模工作包括建模數據準備和模型建立兩部分,測試性建模總體框架如圖1所示。

圖1 測試性建模總體框架圖

2.1 建模數據準備[12]

根據主旋翼系統的內部結構和工作原理,結合產品故障模式影響及危害性分析(Failure Mode Effects and Criticality Analysis,FMECA)外場使用維護中實際發生的各種故障,梳理系統機械、電氣等各個模塊已發生和可能發生的故障模式,得到建模需要的故障模式信息、層次結構及端口信息、工作模式和測點信息等。

(1) 層次結構信息。

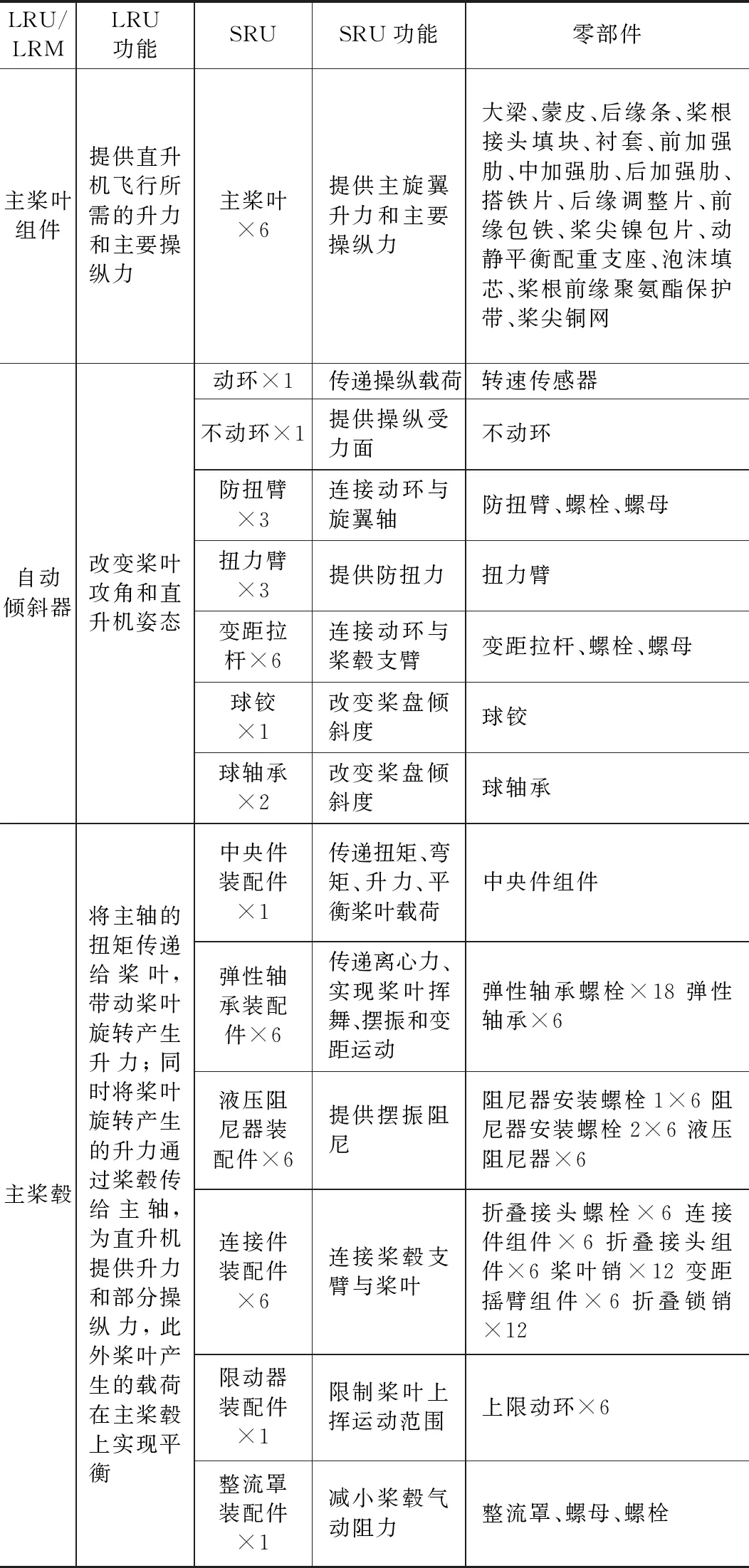

對主旋翼系統各組成進行功能結構劃分,具體見表2。各個組成間相互作用如下。

表2 主旋翼系統層次結構信息

主槳葉通過兩個快捷銷與主槳轂連接件連接,在主槳轂的帶動下繞槳轂軸線旋轉。主槳葉大梁為主承力構件,改變后緣調整片的折彎角度,可以調整主槳葉的氣動性能,實現主槳葉的動平衡調整。改變平衡配重實現主槳葉靜、動平衡調整。

主槳轂中央件的花鍵傳遞扭矩,上下錐面傳遞彎矩,通過主槳轂與主旋翼軸的連接零件傳遞升力。球面推力彈性軸承,實現槳葉的揮舞、擺振和變距運動,液壓阻尼器為槳葉擺振運動提供阻尼,防止出現“地面共振”。

自動傾斜器主要由動環、不動環和球鉸等組成。動環和不動環之間用軸承連接,動環通過邊距拉桿與槳葉的變距搖臂相連。不動環與操縱線相連,球鉸可以沿旋翼軸上下滑動但不轉動。

(2) 端口信息。

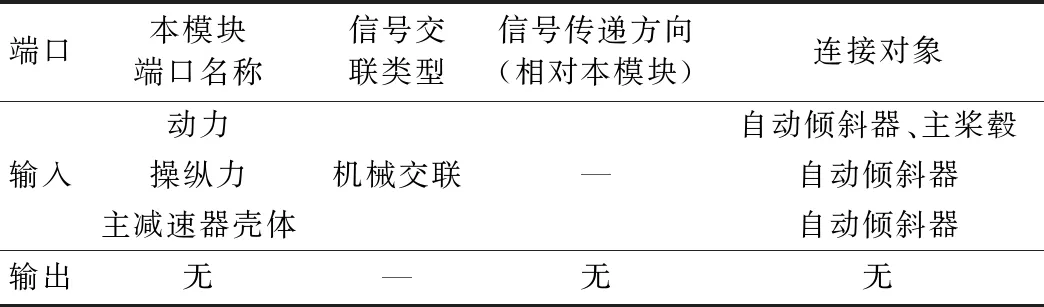

端口信息分為外部端口信息和內部端口信息,具體如表3和表4所示。

表3 外部端口信息

表4 內部端口信息

外部端口信息分析了主旋翼系統所有輸入和輸出端口,包括端口名稱、端口連接對象和信號連接類型;內部端口信息給出了主旋翼系統內部各個模塊的輸出端口或雙向端口的名稱、功能及對應模塊的輸入端口或雙向端口的名稱。

(3) 測點信息。

為監測主旋翼工作狀態,安裝有轉速傳感器、振動傳感器、軌跡傳感器。表5為主旋翼測點信息,包括系統每個測點的名稱、測試對象和測試功能等。

表5 測點信息

通過安裝振動傳感器監測振動信號判斷旋翼系統機械部件是否異常,安裝轉速傳感器監測旋翼轉速是否在正常范圍內,安裝軌跡傳感器測量各片槳葉的轉動軌跡實現對主槳轂工作狀態的監測,保證旋翼系統的正常運行。

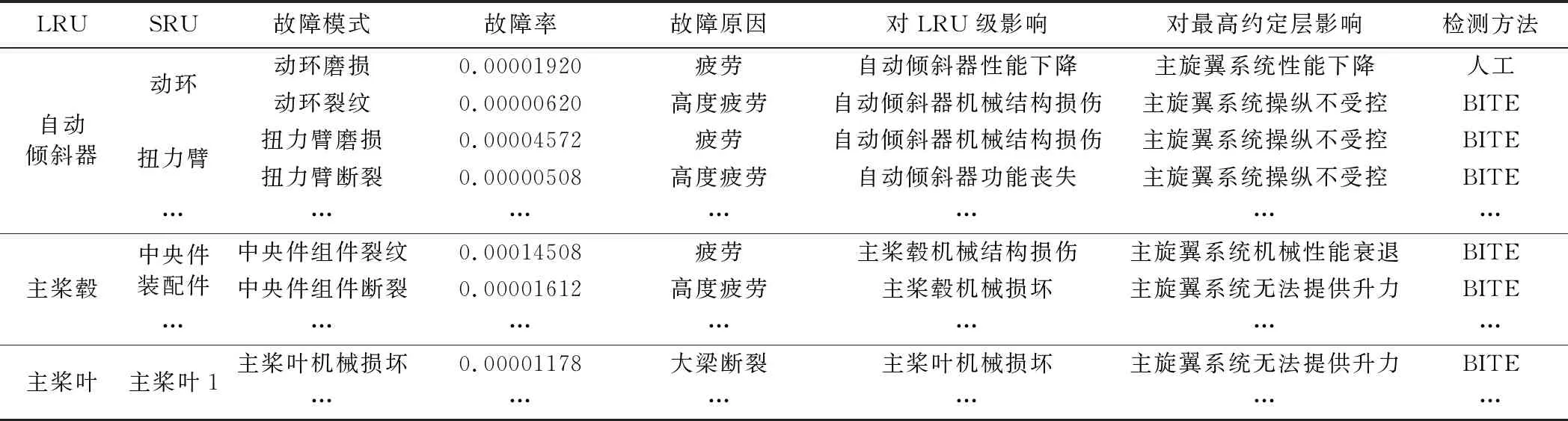

(4) 故障模式信息[13]。

需給出旋翼系統每個零部件的故障模式、所屬單元、故障原因、故障率、對各層級影響、檢測方法等信息。旋翼系統故障模式信息示意見表6,故障模式分析時考慮外圍交聯設備均正常工作,激勵和驅動都在有效范圍內。

表6 旋翼系統故障模式信息示意表

主旋翼系統故障模式及影響分析依據和數據來源如下。

① 故障模式是通過對產品結構和原理進行分析,再考慮相似產品在使用或者試驗過程中出現的故障進行統計、分析、預測等。

② 故障原因是從導致產品發生功能故障或潛在故障的那些物理變化過程等方面查找故障模式發生的直接原因。除產品自身原因外,也要從外部因素(如其他產品的故障、使用、環境和人為因素等)尋找產品發生故障的間接原因。

③ 分析故障影響時,不考慮多個因素共同作用或相互作用的影響,即假定該故障是規定任務時間內唯一發生的故障,分析其發生時對產品在使用、功能或狀態方面的影響。

④ 檢測方法包括機內測試設備(Built-in Test Equipment,BITE)檢測和人工檢測。BITE這里解釋為:通過直升機健康與使用監控系統(Health and Use Monitoring System,HUMS)進行的檢測;人工檢測指的是借助必要的儀器、設備等進行的檢測。

⑤ 故障率一般由供貨商提供,或參考《非電子設備可靠性數據手冊》。

2.2 模型建立

基于TEAMS的模型建立步驟如下[14]。

① 建立系統及內部結構。建立系統的拓撲結構,按照自頂向下的方式把系統的層次劃分、模塊劃分、模塊內部的輸入輸出信號、模塊間的信號傳遞關系用圖形的形式表現。

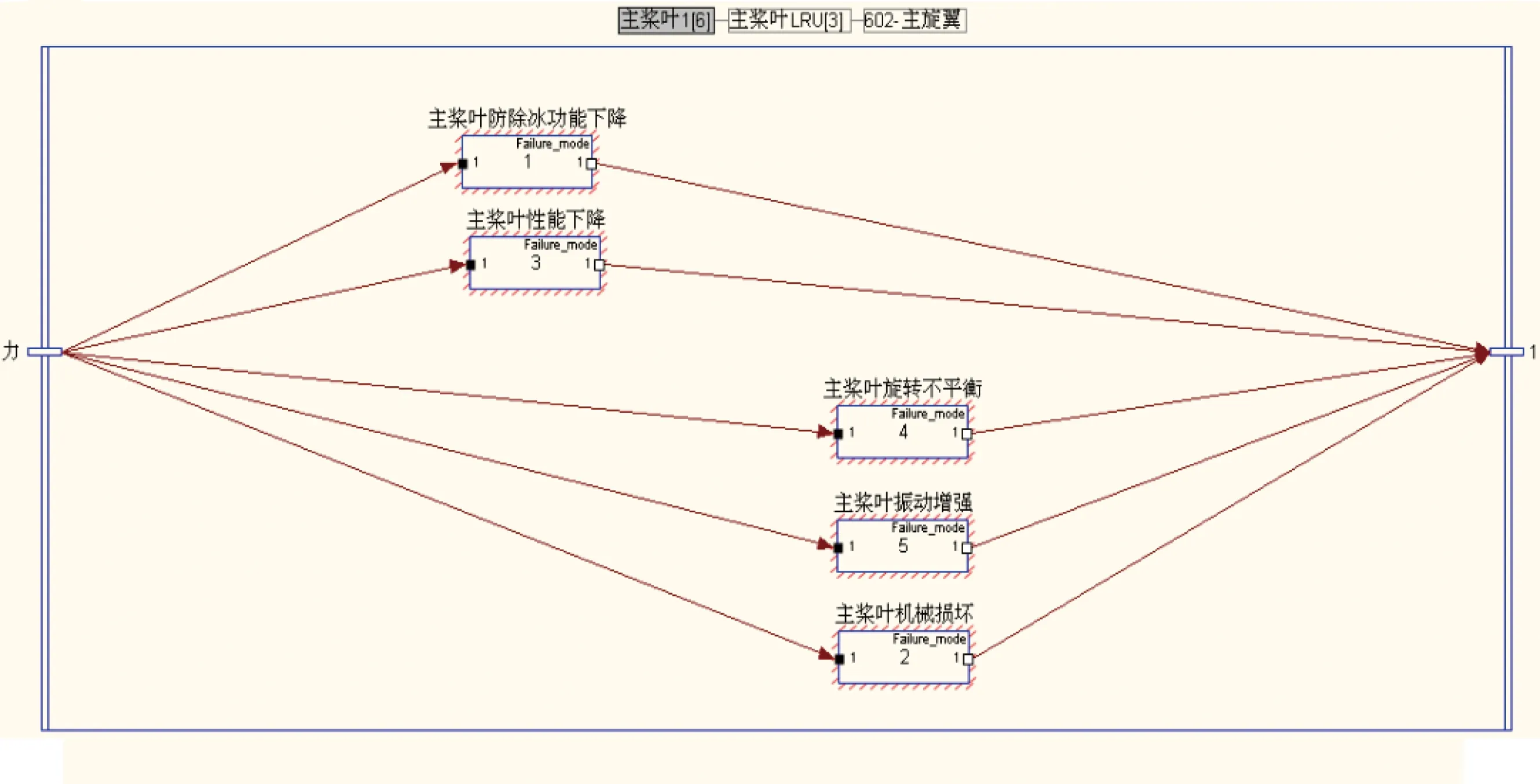

② 建立故障模式。本項目為零部件級故障模式建模,因此需在每個零部件模塊內建立故障模式,并設置故障模式的屬性(故障率、檢測方式、對上級的影響及影響的功能等)。

③ 建立信號流。依據內外部輸入/輸出端口,在模塊內部進行信號交聯。

④ 建立測點信息。在模型中依據檢測傳感器的安裝位置設置測點,并在測點屬性中選擇測點可測試的功能。

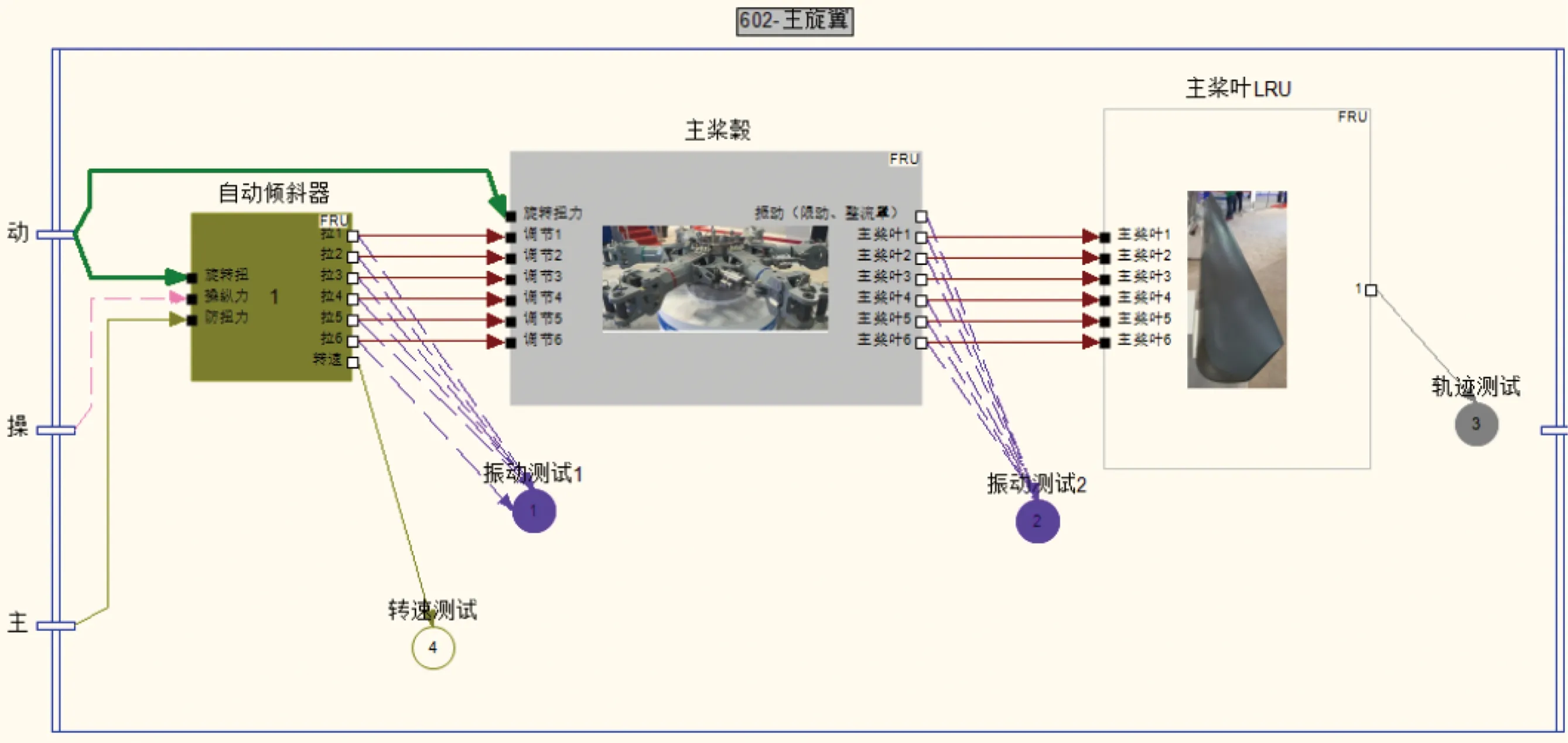

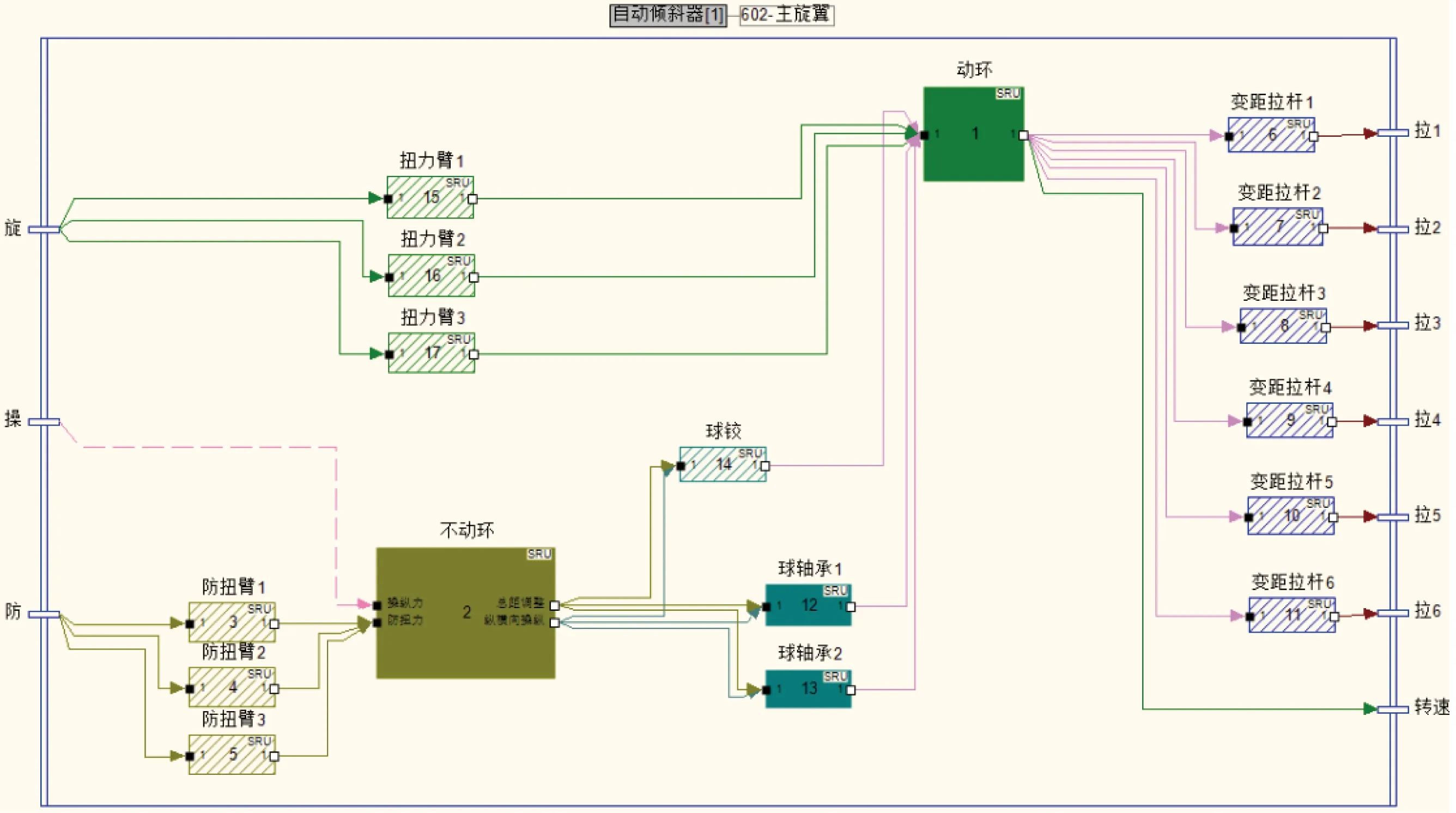

依據主旋翼組成、端口信息、測點信息和故障模式等建立主旋翼系統模型如圖2所示。圖中綠色粗線為由傳動系統傳遞過來的動力;綠色細線為防扭臂提供防扭力;粉色虛線為由操縱系統傳遞過來的操縱力;棕色細線為傳遞到下一個LRU的力,包括但不限于扭力等;紫色虛線為最終傳感器接收數據的傳遞關系,即LRU輸出端到測試點的連線。為真實顯示系統結構組成關系,相應模塊均按照實際數量進行添加顯示,且模塊間的連接關系僅代表故障傳遞關系,不代表實際的物理連接關系。

圖2 主旋翼TEAMS模型

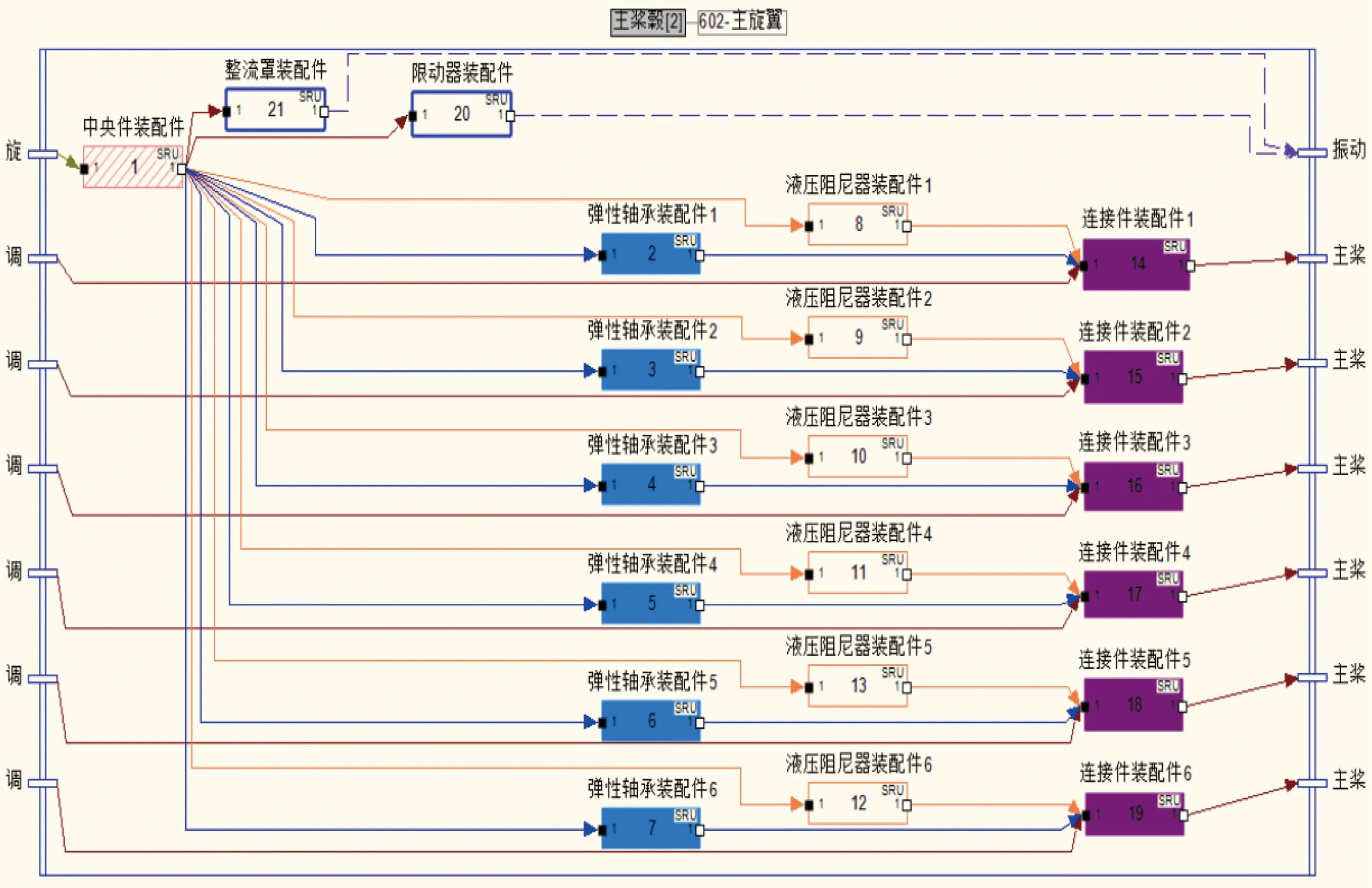

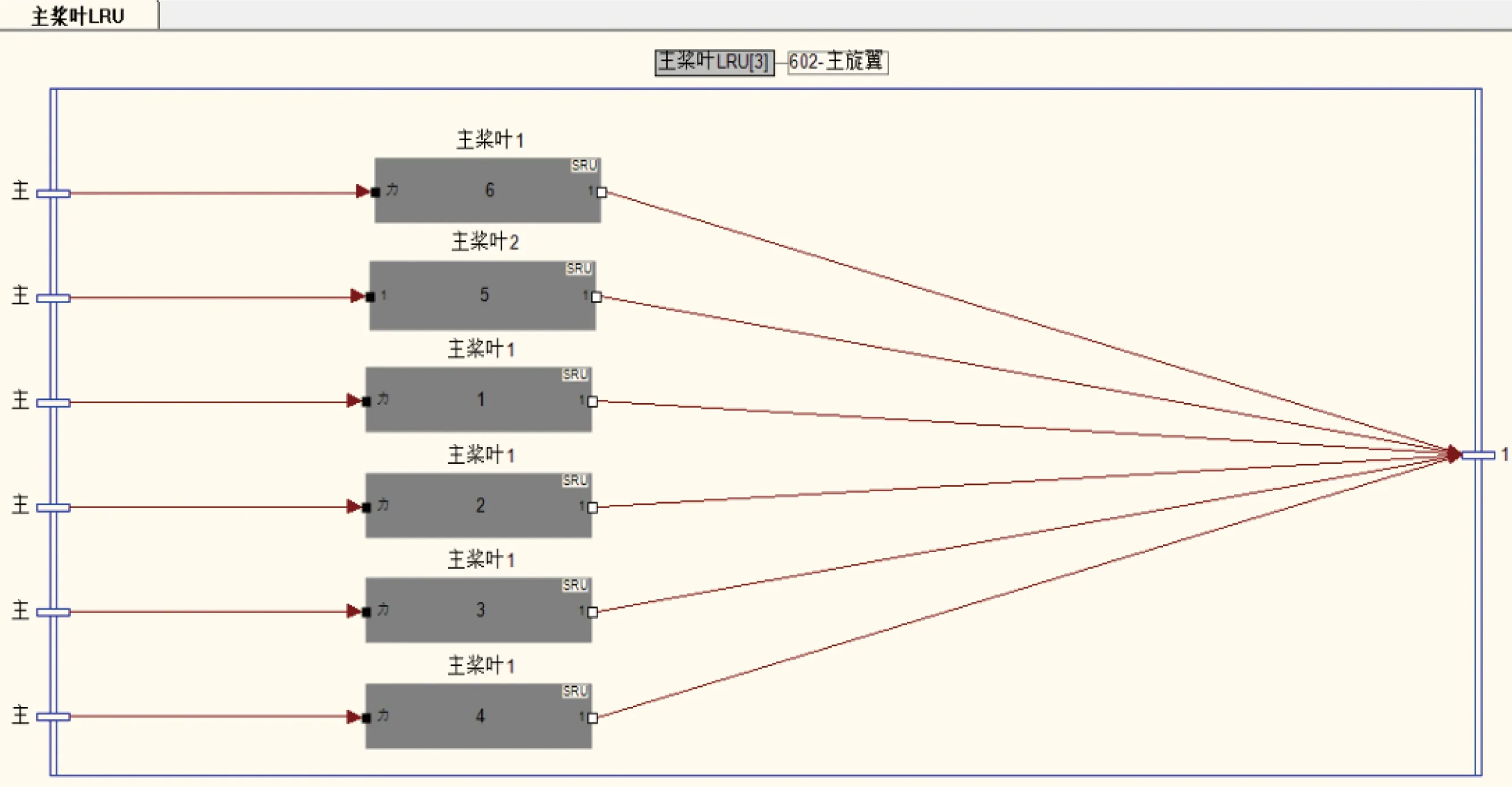

主旋翼系統各個LRU/LRM的TEAMS模型如圖3~圖5所示,系統各個輸入端口的力經過自動傾斜器的變距拉桿傳遞到主槳轂,再分別經過主槳轂傳遞到各個槳葉。以主槳葉為例,零部件級的測試性模型如圖6所示。

圖3 主槳轂TEAMS模型

圖4 自動傾斜器TEAMS模型

圖5 主槳葉組件TEAMS模型

圖6 主槳葉零部件級TEAMS模型

3 TEAMS模型分析

測試性模型建完后,TEAMS針對系統可進行靜態分析和動態分析。靜態分析可以確定模型中的模糊組、不可檢測故障、隱藏故障、冗余測試、反饋回路等;動態分析可以得到相關性矩陣、模糊組動態分析結果、故障診斷樹、故障檢測率和故障隔離率等測試性參數預計值[15-16]。

① 模糊組指一組具有相同可觀測特征的故障模式集合;

② 不可檢測故障指利用可用測試不能檢測的故障模式;

③ 隱藏故障是系統中的一種或多種故障集的表征,會被另一種故障掩蓋;

④ 冗余測試指具有相同特征(即檢測同一個故障模式集)的測試;

⑤ 反饋回路即電路中的閉環設計,它將導致不可解決的故障模式模糊集合;

⑥ 相關性矩陣是表示各模塊之間相關性關系的數學矩陣,又稱D矩陣;

⑦ 故障診斷樹是對被測設備進行故障檢測和隔離的測試順序及診斷分支的組合表示,通常是以二叉樹的形式來表示。

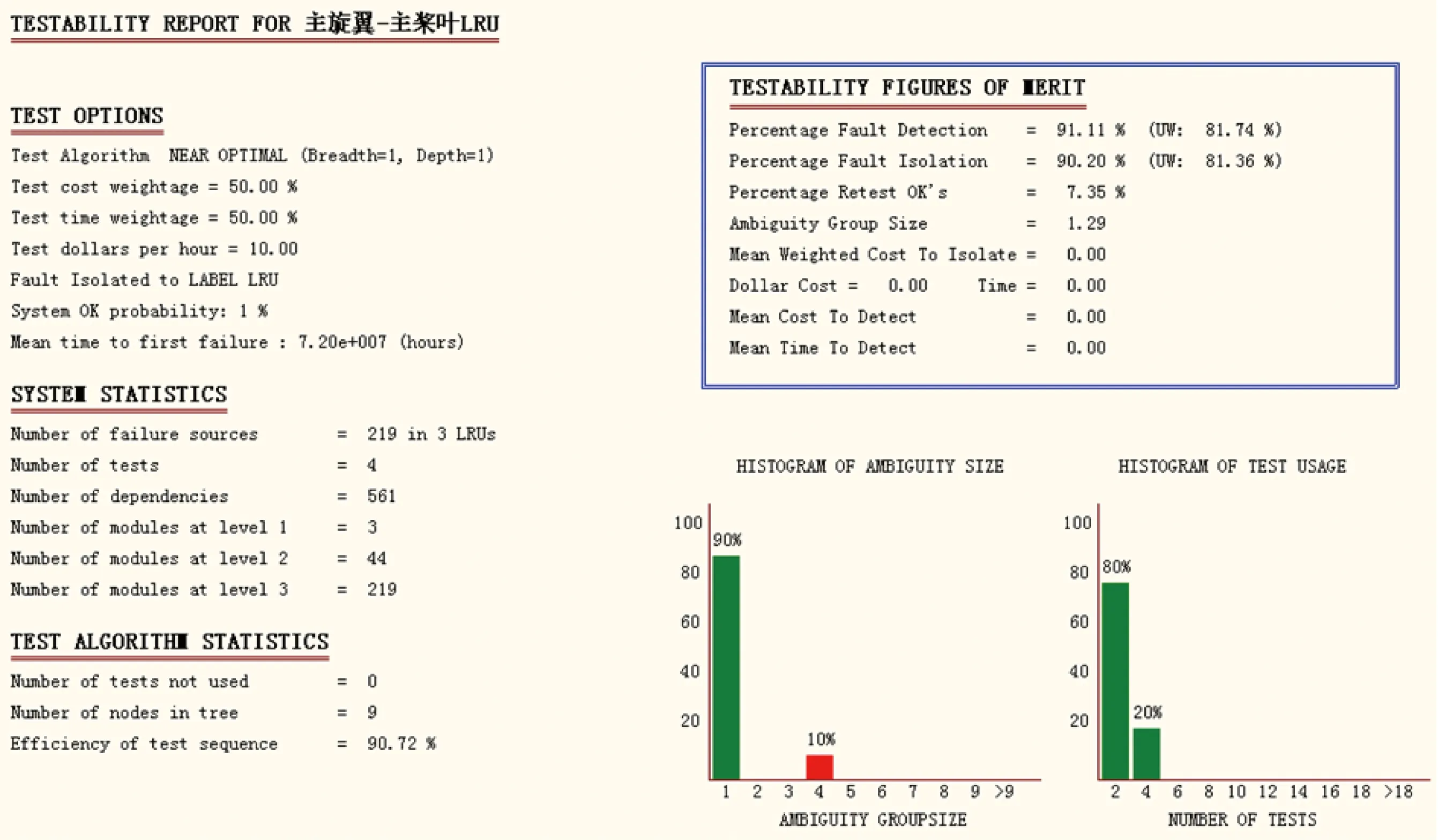

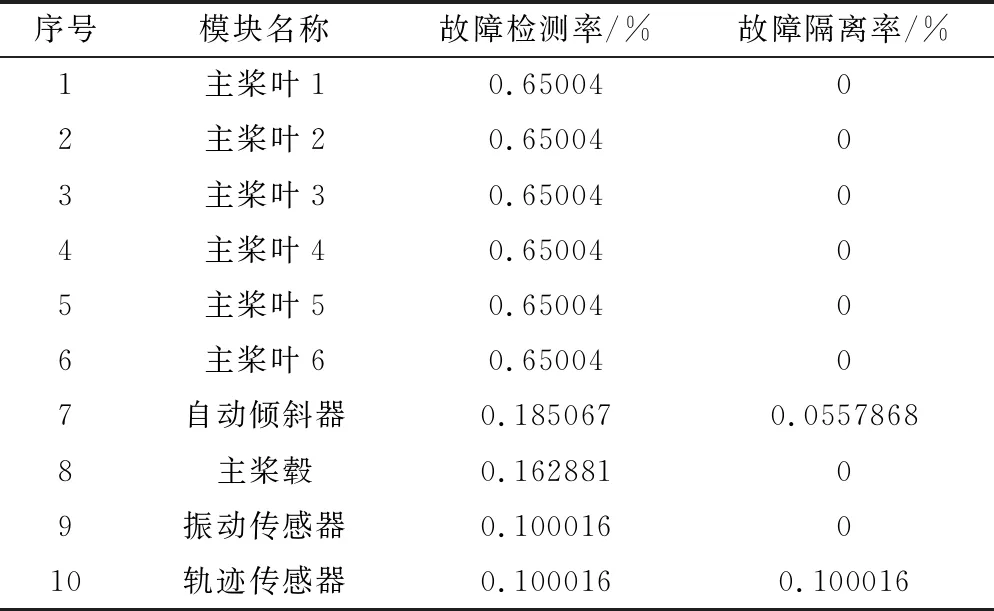

某型直升機主旋翼系統的測試性指標報告如圖7所示,采用近優測試算法,設定測試成本和測試時間權重各占50%,每小時的測試費用為10 美元,隔離到LRU 級別。經統計本系統共有故障模式219個,測試點4個,故障檢測率91.11%,故障隔離率90.20%,各個LRU模塊的故障檢測和隔離統計信息見表7。

圖7 主旋翼TEAMS模型分析報告

表7 主旋翼故障檢測率/隔離率統計

4 結束語

測試性建模是裝備產品進行測試性仿真、設計、分析、評估等的基礎和關鍵,良好的測試性設計,可以提高裝備的戰備完好性、任務成功性和安全性,減少維修人力及其他保障資源,降低壽命周期費用[17-18]。目前電子產品的測試性設計及分析相對成熟,但是機械設備不具備自身故障檢測能力,可通過安裝各類傳感器進行健康監測,以建模分析的方式驗證產品的故障診斷能力。

本文提出基于TEAMS的旋轉部件測試性建模與分析方法,以旋轉部件主旋翼系統為對象,通過分析產品組成、交聯關系,結合故障模式及影響分析、測點信息等,進行模型建立和動態分析,評估了產品測試性指標,驗證了產品模型和測試性設計的一致性,提出機械設備可通過外部設備進行傳感器信號采集與處理分析的故障診斷方法,極大地提高了產品的健康監測,具有重要的推廣和應用價值。