淺析用DOE法解決頂棚激光釬焊縫針孔問題

張浩,彭立媛

(廣汽菲亞特克萊斯勒汽車有限公司,湖南 長沙 410010)

1 本文的背景與意義

激光焊接時,是用激光作為熱源進行加工的制造技術,在歐美系汽車白車身制造行業已廣泛應用,其中頂棚和兩個側圍的連接方式采用激光釬焊成為歐美合資企業主流,圖1是激光釬焊的基本原理,通過激光源產生激光,通過光纖傳送到機器人終端的激光頭上,利用激光聚焦的熱源融化送絲機構上的焊絲,將側圍和頂棚進行連接,與傳統定位焊相比,焊接強度和美觀性更高。

圖1 激光釬焊原理圖

同時,激光釬焊由于設備復雜多樣,夾具精度要求較高,對焊接質量的把控也較為復雜,有可能出現咬邊、針孔等焊接問題,需要在激光工序后設置人工檢查工位進行返修處理。本文介紹的是國內某知名汽車制造企業,針對新車型K8白車身頂棚激光釬焊工位出現的焊縫針孔問題進行的原因分析,多輪參數改善并最終攻克的一系列活動。

2 頂棚激光釬焊問題改善

2.1 問題描述

焊縫多針孔問題發生在新車型K8的預生產階段,在焊裝車間合拼線,頂棚和側圍激光焊接工位,左右兩側整條焊縫都有可能發生,無特定的位置,該問題從2018年6月到2019年8月斷斷續續發生,不良率10%,平均焊接質量評分87分(3個針孔扣一分)。

為防止涂裝電泳后出現留痕問題,人工返修工位對有針孔的焊縫需要進行補焊和打磨處理,公司質量部要求在新車型投產前解決針孔問題,設定平均焊接質量評分不低于96分的量產目標。

2.2 原因分析

產生焊縫針孔的因素較多,如激光的功率、板件的間隙、焊接移動速度、焊絲的直徑等,因此,我們先通過4M1D法進行原因分析,如表1所示。

表1 4M1D分析表格

通過各個因素排查,確認設備參數是造成針孔問題的主要原因,因此,團隊計劃通過優化參數設置來杜絕焊縫針孔問題。

2.3 設備參數優化

總結了所有可調節的設備參數,主要有:

(1)激光功率 當前參數:4000W (參數范圍:3800~4000W);

(2)機器人速度 當前參數:3.9m/s (參數范圍:3.4~3.9m/s);

(3)送絲速度 當前參數:4.0m/s (參數范圍:3.4~3.9m/s);

(4)熱絲電流 當前參數:130A (參數范圍:100A~150A)。

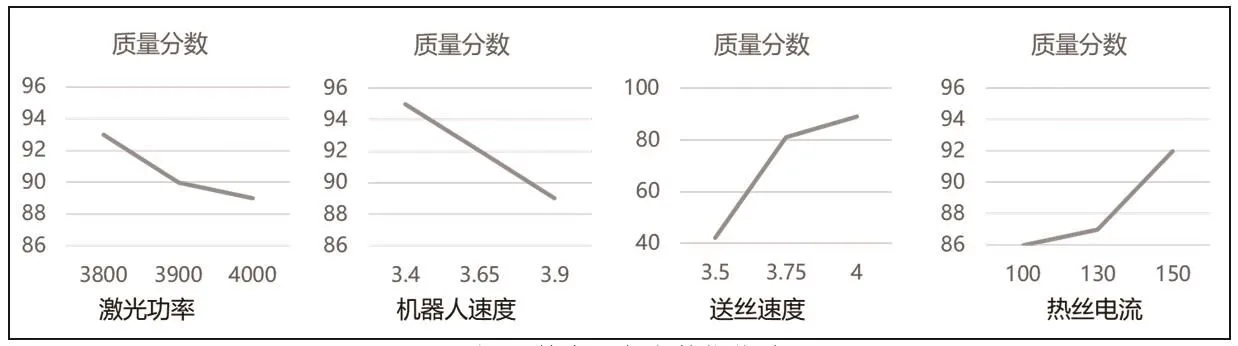

當前,K8設備參數基于老車型K4的設備參數,實際兩個車型側圍和頂棚的合拼夾具不同,板件間隙不同,車身材料也存在差異,因此,需要優化參數配置,工藝技術團隊針對各個參數進行范圍內的單獨微調,如圖2所示,都無法達到目標質量分數。

圖2 單個設備參數優化結果

將每個參數調整到最高分數對應的參數值(激光功率:3800,機器人速度:3.4,送絲速度:4,熱絲電流:150),批量焊接15臺車進行驗證,針孔問題明顯改善,但是仍有20%的概率產生針孔孔需要返修,樣本質量平均分94.7分,離目標分數仍有差距。考慮到各個設備參數存在相互作用,再次盲目調節參數無法得到最優配置,工藝團隊決定使用DOE法進行分析,找到最合適的設備參數。

2.4 使用DOE方法參數優化

DOE法是通過設計實驗,找到所有因素中的關鍵因素,同時可以擬合最佳的參數設置。因此,首先要篩選出所有影響激光釬焊品質的因子,進行建模。如圖3所示。

圖3 因子篩選

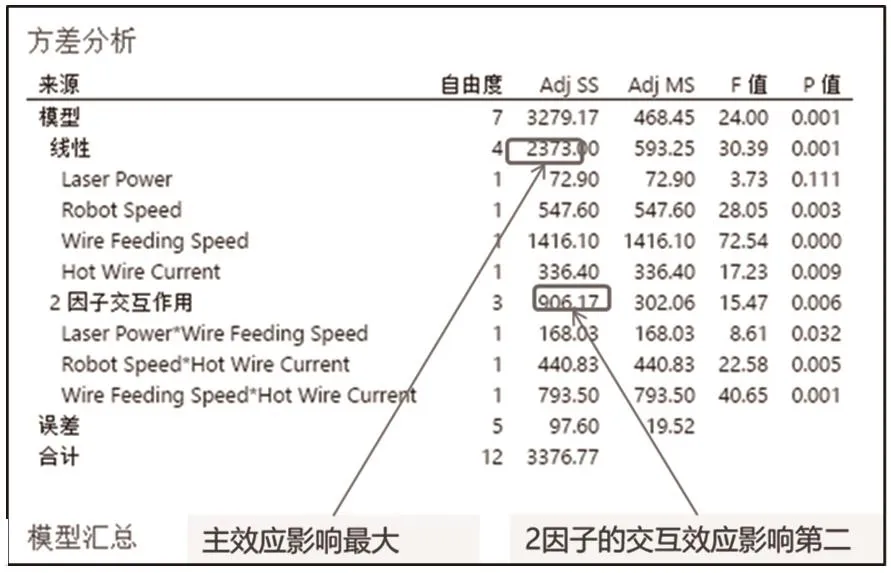

按照PS 50002/7標準對每個參數按質量影響程度進行打分,我們篩選出4個重要因子,其他因子為離散或連續的噪音輸入;實驗模型是采用4因子、2水平的篩選試驗,實驗開始前,首先,對所有噪音輸入如光斑直徑,激光波長,板件間隙進行控制,確保合理性和一致性。然后針對四個輸入因子,在參數范圍內使用隨機的15組參數進行激光焊接,最后,采集所有數據和對應質量分數,使用MINITAB軟件進行DOE分析。從DOE分析結果可看到,因子之間的相互作用是影響質量的第二關鍵因素,通過數據擬合,DOE也給出了最佳的設備參數組合。如圖4、圖5所示。

圖4 關鍵因子篩選分析

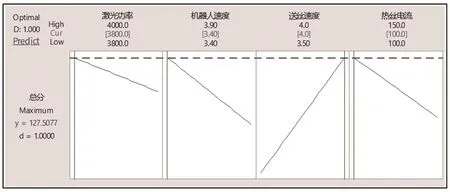

圖5 DOE優化數據

激光功率:3800,機器人速度:3.4,送絲速度:4,熱絲電流:100。

使用該參數組合又進行15臺車的批量激光焊接驗證,基本無針孔產生,平均質量得分97.1,達到設定的質量目標,持續監控3個月后,針孔問題很少發生。

3 結語

面對復雜的工藝設備環境,如何控制各種影響因素,以最少的投入,換取最大的質量收益是當今汽車制造業一大難題;使用DOE方法可以從眾多的影響因素中找出影響輸出的主要因素,分析影響因素之間交互作用影響的大小,并通過對實驗結果的分析、比較,找出達到最優化方案,改善質量及設備問題,可以在制造業進行大力推廣。