桁條彎形設計研究

鄭娜娜,趙 乾,趙志峰,張 勇,余春華

(駐長治地區軍事代表室,山西 長治 046012)

0 引言

在裝備生產制造企業中,桁條作為關鍵零組件保護筒的重要組成部分,被廣泛應用于型號產品中。桁條斷面形狀為U型,其成形的精度和質量直接影響保護筒的生產質量,因此對桁條進行彎形設計研究尤為重要。

目前,保護筒桁條彎形常用設備為折彎機,成型時需要在折彎機上折彎兩次,實現兩個直角邊的彎形。折彎模頭作為成型關鍵因素,依據桁條高度和折彎角度選定,若模頭規格參數選用不當,在折彎第二個直角邊時,先折彎好的直角邊會與模頭產生干涉,無法達到預期折彎效果,因此,迫切需要對保護筒桁條進行彎形設計研究。

本文對保護筒桁條彎形設計進行研究,從參數確定(模頭角度、刀尖位置、接口尺寸)、干涉檢驗、強度校核等方面考慮,提出滿足裝備需求的保護筒桁條彎形模頭設計方法。通過反復調整設計參數、分析計算、仿真模擬,對模頭結構尺寸進行優化,滿足了多種類型裝備保護筒桁條生產需求。

1 桁條折彎成型基本原理

目前金屬薄板折彎有兩種方法:①是模具折彎,用于結構比較復雜、體積較小、大批量加工的金屬薄壁件;②折彎機折彎,用于加工結構尺寸比較大的或產量不是太大的金屬薄壁件。其中,折彎機折彎基本原理就是利用折彎機的折彎模頭(上模)、凹槽(下模)對金屬薄板進行折彎和成型。

本文保護筒桁條為金屬薄壁U型結構件,成型包括以下步驟:根據桁條斷面中性層長度確定待折彎U型結構件的板件尺寸,在板件上畫出中心線和兩條折彎線;分別沿兩條折彎線折彎90°,形成U型結構件的兩邊;根據桁條兩直角邊長度去除多余材料,使U型件滿足圖紙尺寸要求。

2 參數確定

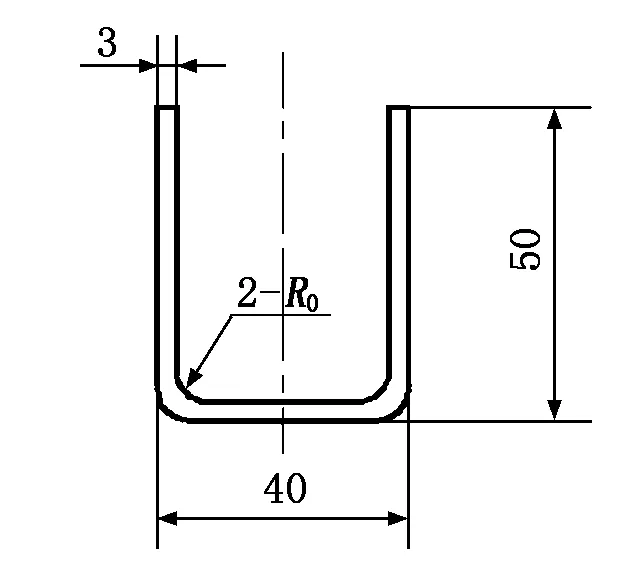

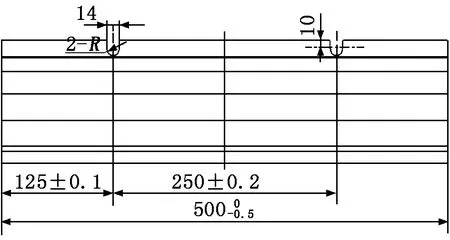

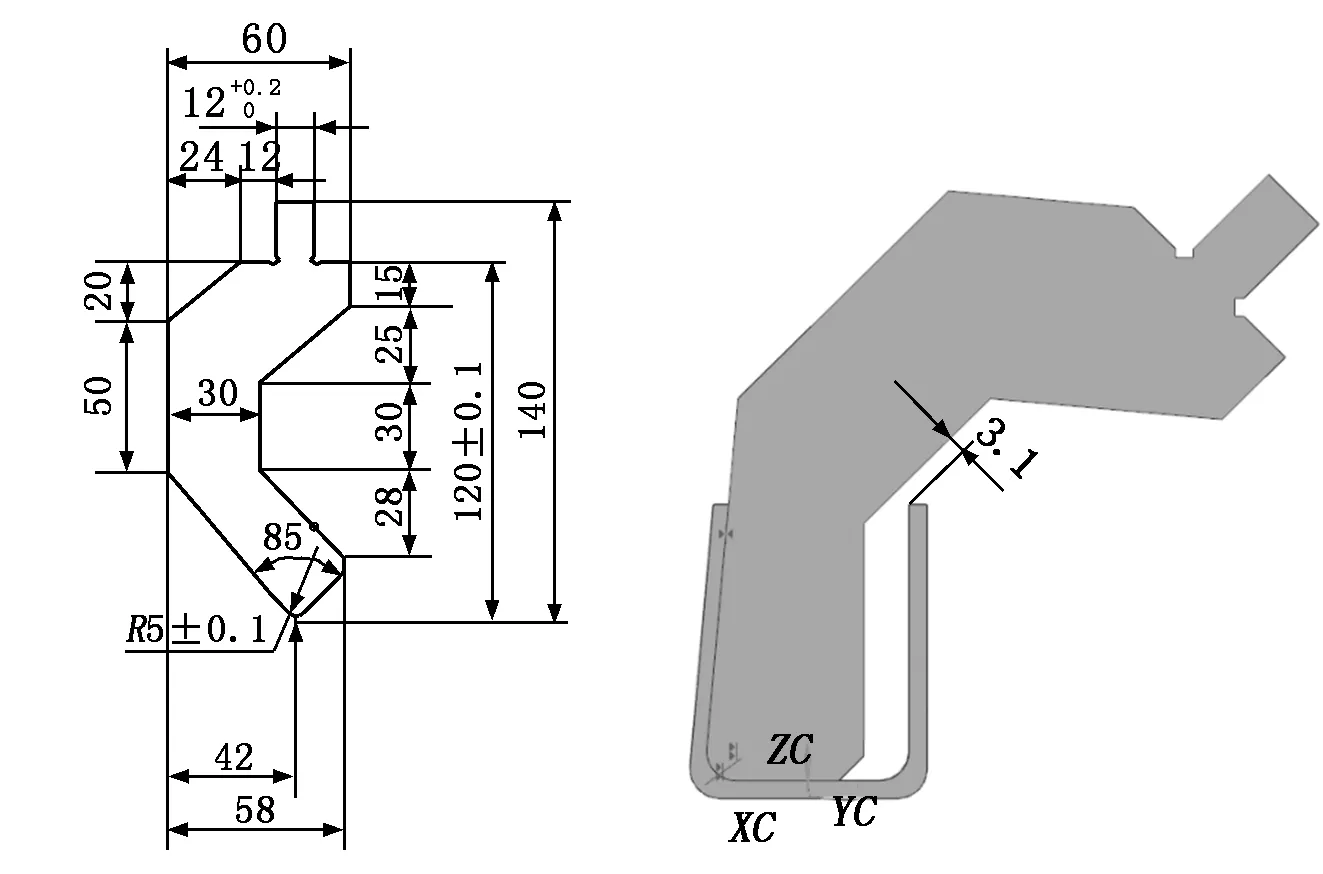

本文桁條截面形狀為U形,材料為Q345A,厚度t=3 mm,內半徑R0=5 mm,長度L=1 000 mm,如圖1所示。

圖1 桁條截面形狀

2.1 模頭角度確定

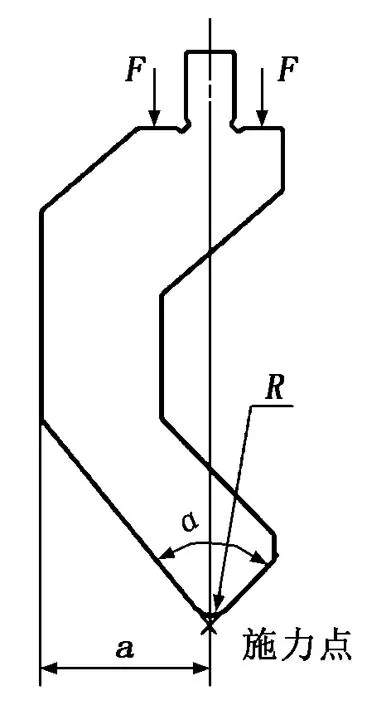

模頭形狀如圖2所示。

2.1.1 模頭圓角半徑R確定

根據金屬板材彎曲件凸模圓角半徑計算公式,可得圖2中模頭圓角半徑R(mm):

(1)

其中:E為桁條材料的彈性模量,MPa;σs為桁條材料的屈服極限,MPa。

已知R0=5 mm,E=200 GPa,t=3 mm,σs=205 MPa,將各參數代入式(1)可得:R=4.97 mm。

根據經驗,考慮回彈,選擇模頭圓角R=4.75 mm。

2.1.2 回彈角確定

依據回彈前后中性層長度不變的條件,可得回彈角為:

(2)

其中:φ0為零件要求的角度。

已知φ0=90,將相關參數代入式(2)計算可得:Δφ=4.74°。

因此,考慮回彈后,圖2所示模頭角度α=90°-4.74°=85.26°,取85°。

2.2 模頭施力點選取

在折彎過程中,為防止模頭在施力點位置產生彎矩,降低使用壽命,模頭施力點應置于設備對模頭施力面的對稱中心線上,如圖2所示。

圖2 模頭形狀

2.3 模頭形狀參數及接口尺寸確定

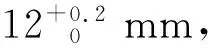

圖3 模頭長度及卡槽尺寸

根據上述確定的模頭角度、模頭施力點、折彎設備接口尺寸,利用三維制圖軟件UG確定模頭形狀參數,如圖4所示。

圖4 模頭形狀參數 圖5 干涉檢驗

3 干涉檢驗

桁條折彎過程中,若模頭規格參數選用不當,折彎第二個直角邊時會出現工件與模頭干涉的現象,無法保證桁條成型要求。

利用三維制圖軟件UG模擬折彎過程中產品與設備干涉情況,調整模頭形狀尺寸,使產品與設備無干涉。實際成型過程先將桁條右側直角邊進行折彎,之后再折彎左側直角邊,調整模頭形狀尺寸,使第二個直角邊折彎時工件與模頭的最小距離大于0,本例調至3.1 mm,如圖5所示。

4 強度校核

4.1 幾何建模及網格劃分

為簡化幾何建模過程,導入外部幾何體模型(File→Import External Geometry File)。雙擊Engineering Date進入材料參數設置界面設置材料參數,選擇材料Structural Steel。

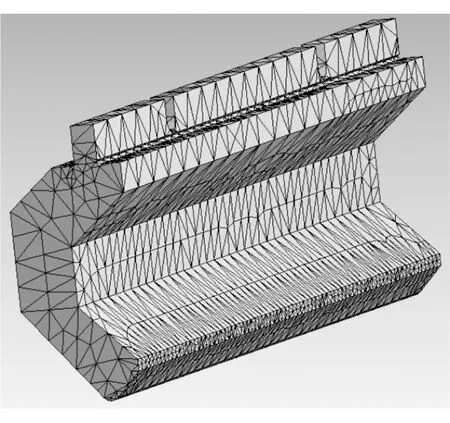

本文采用自動劃分網格法,在Outline(分析樹)中選擇Mesh節點,單擊Mesh工具欄上的refinement命令對模頭尖點位進行網格細化,單擊Generate Mesh生成網格,如圖6所示。

圖6 模頭網格劃分

4.2 施加載荷與邊界條件

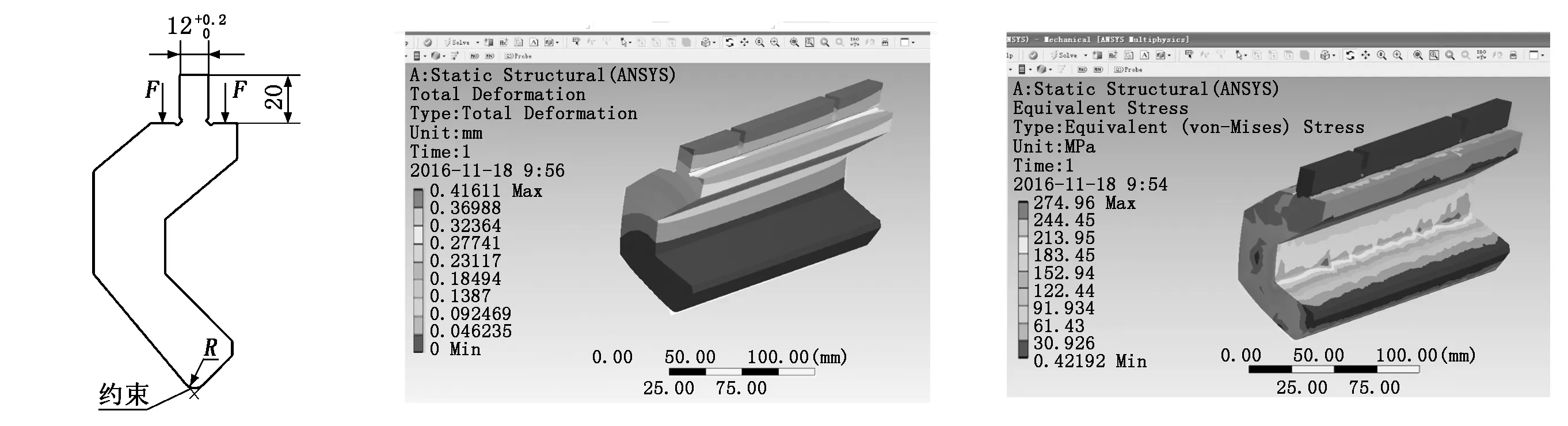

在Outline(分析樹)中選擇Static Structural節點,單擊Static Structural工具欄上的Fixed Support命令,選擇如圖7所示刀尖位置添加約束,單擊Static Structural工具欄上的Force命令,在受力面添加載荷,載荷大小根據WE67K-600/6000DA69設備條件6 m長度受力600 t,模頭長度l=500 mm時受力500 000 N。

圖7 約束及載荷 圖8 模頭的變形云圖 圖9 模頭的應力云圖

4.3 設置求解項

在Outline(分析樹)中選擇Solution節點,單擊Solution工具欄上的Deformation│Total命令,在分析樹中插入Total Deformation(變形)項,單擊Solution工具欄上的Stress│Equivalent命令,在分析樹中插入Equivalent Stress(應力)項。

4.4 求解并顯示分析結果

單擊工具欄上的Solve按鈕,啟動求解,得到模頭的變形云圖及應力云圖,如圖8和圖9所示。

保護筒桁條折彎模頭材料選用T10鋼,熱處理后許用應力為900 MPa,刀尖位置許用應力為1 700 MPa,有限元分析可得模頭最大應力274.96 MPa,滿足使用要求。

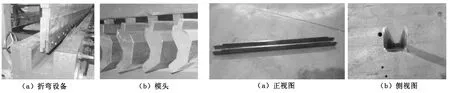

5 試驗驗證

為驗證設計的合理性,進行試模,折彎設備及模頭如圖10所示。選用材料Q345A,厚度t=3 mm的下料毛坯進行試制,折彎加工后U形結構件截面高度為50 mm、寬度為40 mm,總長L=1 000 mm,圓角為5 mm,如圖11所示。經測量鑒定,尺寸符合圖紙要求。

圖10 折彎設備及模頭 圖11 試制U形件

6 結束語

本文對保護筒桁條折彎模頭進行了設計研究,從參數確定、干涉檢驗、強度校核等方面考慮,設計了模頭模型,并通過反復調整設計參數、分析計算、仿真模擬,對模頭結構尺寸進行優化,經試制驗證了設計的合理性。該技術研究保證了裝備生產需求,為同類產品彎形模頭設計積累了寶貴的經驗。