靜音發電機組吊裝結構分析及優化

殷治梅, 孫勇, 仇海龍, 吳寧寧

1.內燃機可靠性國家重點實驗室,山東 濰坊 261061;2.濰柴重機股份有限公司,山東 濰坊 261061

0 引言

靜音發電機組因噪音低、外型美觀,越來越多地應用在醫院、機場、銀行等對噪聲及外觀要求較高的公共場所。隨著發電機組市場需求變化和技術升級,節約開發成本、提高可靠性的產品輕量化設計也越來越多地應用于產品的開發和設計。為了保證發電機組工作的安全性和可靠性,發電機組靜音箱進行吊裝時應盡量保持水平[1-2]。靜音發電機組吊裝結構的設計十分重要,必須保證整個機組吊裝過程的安全性及平衡性,一旦吊裝結構出現問題,輕則導致吊耳變形斷裂,重則導致機組掉落到地面,造成嚴重損失。傳統的靜音箱機艙頂部有4個吊耳,需要2組吊裝橫梁來支撐吊耳,盡管吊裝方式能夠保證吊裝的安全性及平衡性,但吊耳和吊裝橫梁僅在吊裝時使用,一定程度上造成了設計浪費和成本增加。隨著CAE仿真技術的應用和輕量化設計創新能力的提高,為了進一步減輕靜音箱的質量,在保證吊裝安全可靠的前提下,工程中也逐漸采用1組吊裝橫梁和2個吊耳的吊裝結構優化方案。

本文中采用CAE仿真技術對1組吊裝橫梁和2個吊耳的優化吊裝結構進行強度、位移分析,評估優化吊裝結構的可靠性和平衡性,為吊裝結構的優化設計提供理論依據[3-4]。

1 靜音發電機組吊裝結構

靜音發電機組主要部件包括發動機、發電機、底盤、水箱、靜音箱體、吊裝橫梁、吊耳等。底盤主要由H型鋼和鋼板焊接而成,承受發動機和發電機的質量、振動加速度及扭轉等附加載荷[5-7],柴油機曲軸和發電機轉子旋轉中心線的同軸度要求高,底盤必須具有較高的強度;靜音箱體的強度要求不高,箱體周圍有進排氣格柵,面板主要采用冷軋鋼板剪切、沖壓制作,包裹在發電機組外圍,起到隔音降噪的作用[8-10];吊裝橫梁及吊耳由H型鋼和鋼板焊接而成,在機組吊裝時起支撐作用,吊裝結構需滿足吊裝過程的強度及平衡性要求。

靜音發電機組原吊裝結構如圖1所示,有2組吊裝橫梁和4個吊耳,吊裝時4個吊耳同時起吊,能保證較好的平衡性。優化設計后的吊裝結構如圖2所示,將2組吊裝橫梁、4個吊耳優化為1組吊裝橫梁、2個吊耳,適當調整了梁的寬度,在吊耳處增加了加強板,并對吊耳的厚度和有效半徑等參數進行了優化設計,優化后的吊裝結構總質量減少約100 kg。

圖1 靜音發電機組原吊裝結構 圖2 靜音發電機組優化后吊裝結構

2 力學性能分析

2.1 理論基礎

吊裝方案設計時,為了確定吊裝橫梁的位置,首先需要計算整個發電機組的質心:

(1)

式中:xc、yc、zc為質心的坐標,mm;mi為第i個零部件的質量,kg;xi、yi、zi分別為第i個零部件的質心距離坐標原點在x、y、z方向的距離,mm。

將每個零部件的質量及距原點的距離帶入公式,計算得到機組的質心位置為(1945.8 mm,671.2 mm,812.9 mm)。根據質心位置選擇吊裝橫梁位置。

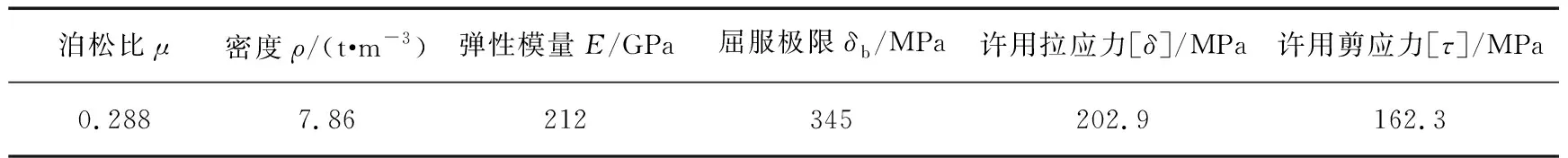

吊裝結構材料為Q345A,材料主要參數如表1所示。

表1 吊裝結構材料參數

對吊耳危險截面進行應力校核,吊耳的開孔處為危險截面[11-12],吊耳強度應滿足:

(2)

(3)

式中:τ1為吊耳實際承受的剪應力,MPa;g為自由落體加速度;δ1為吊耳實際承受的拉應力,MPa;β為載荷系數,β=1.5;m為發電機組總質量,kg;n為吊耳個數,n=2;S為吊耳受力面積,mm2;R為吊耳板外邊緣有效半徑,mm;r為吊耳板內邊緣有效半徑,mm。

優化前后吊耳強度理論計算結果如表2所示(表中Δ為吊耳外緣和內緣的有效半徑之差)。

表2 優化前后吊耳強度理論計算結果

優化前吊耳厚度為12 mm,Δ=20 mm,由計算結果可知,剪應力τ1<[τ],拉應力δ1≮[δ],優化前吊耳強度不符合設計要求;優化后吊耳厚度為14 mm,Δ=40 mm,由計算結果可知,剪應力τ1<[τ],拉應力δ1<[δ],優化后吊耳強度符合設計要求。

選用吊耳厚度為14 mm,Δ=40 mm的吊耳進行仿真計算和試驗驗證。

2.2 有限元模型

有限元法已廣泛應用于吊裝結構設計[13-14]。吊裝結構受力分析常采用彈性有限元模型,材料變形服從胡克定律,應力與應變為線性關系。彈性有限元基本方程包括平衡方程、幾何方程和物理方程,描述彈性體內任意點的應力、應變、位移和外力之間的關系。

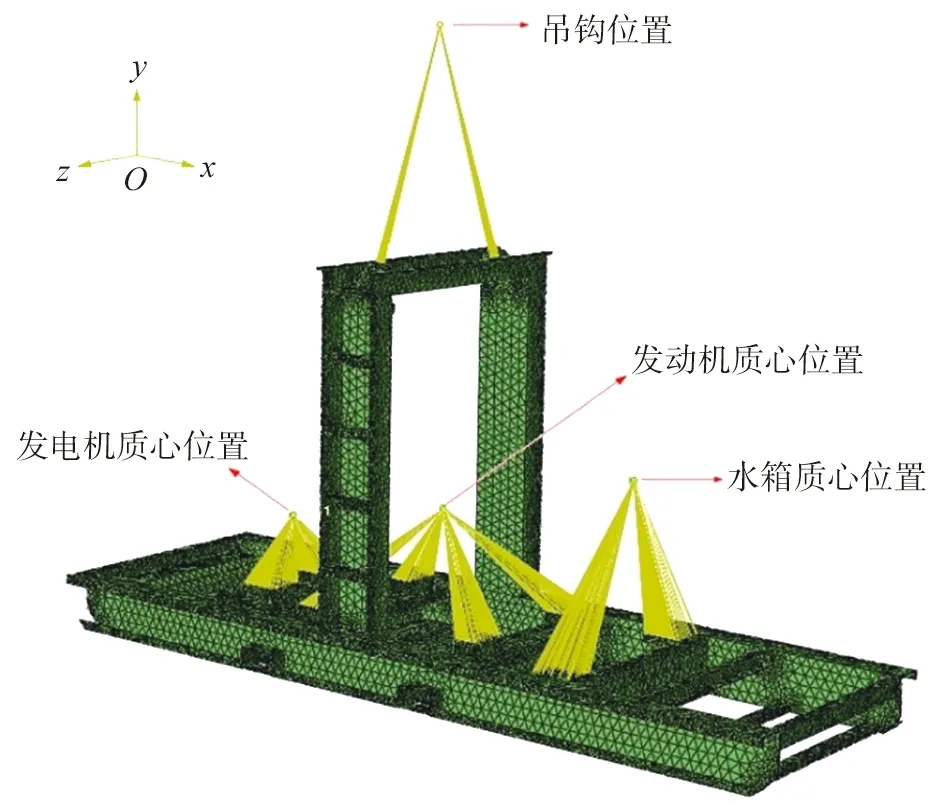

靜音發電機組有限元模型如圖3所示。

圖3 靜音發電機組有限元模型

由于吊裝結構外形對計算結果影響較小,有限元仿真模型不考慮發動機、發電機和水箱的外形,僅考慮其質量和質心位置。將發動機、發電機和水箱模型簡化為在質心位置的質點,并與底盤建立相對應的接觸關系,在Abaqus中直接對質點施加載荷。底盤及吊裝梁質量為三維模型,吊耳中間上方1.5 m處設置吊點。網格劃分采用Hypermesh中計算結果較為精確C3D10M類型網格。

2.3 載荷工況及邊界條件

吊裝橫梁和吊耳在機組起吊時承受載荷,包括發動機、發電機、水箱、底盤、吊裝結構的質量,載荷系數K=1.5,通過施加1.5g模擬1.5倍的載荷系數。將吊鉤位置設為有限元節點,此節點各個方向的位移全部進行約束[15-16]。

3 仿真結果分析及試驗驗證

3.1 結果分析

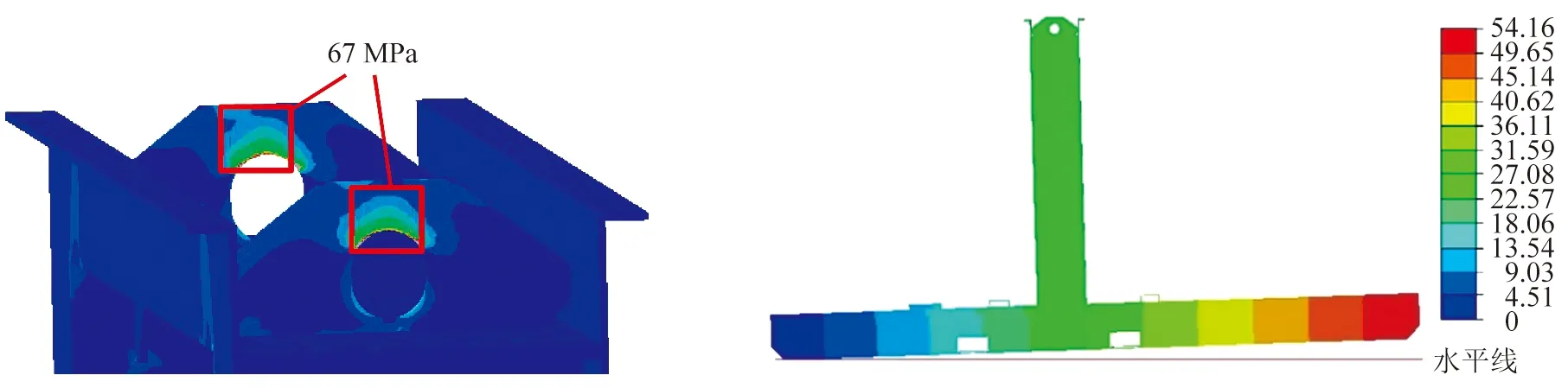

靜音發電機組吊裝結構應力仿真結果如圖4所示。位移仿真結果如圖5所示(標尺為y方向位移,mm)。

由圖4可知,吊耳孔最大應力為67 MPa,位于吊耳中心孔上方,小于材料Q345A的許用應力202.9 MPa,優化后的吊裝結構強度滿足要求。

圖4 靜音發電機組吊裝結構應力云圖 圖5 靜音發電機組吊裝位移云圖

以位移衡量起吊的平衡性,由圖5可知,吊裝時整體質心偏向發電機端,發電機端最大下沉位移為54.16 mm,滿足靜音發電機組的吊裝平衡性要求(此發電機組偏移量設計允許范圍為≤100 mm)。

3.2 試驗驗證

對新設計的靜音發電機組按照試驗規范進行吊裝試驗,吊裝試驗現場如圖6所示。吊裝時選用圓形吊裝帶,將發電機組吊離地面50 cm時靜載5 min,觀察吊裝結構變形和受損情況以及機組的平衡性。吊裝試驗共重復進行5次,吊裝試驗結束后,吊裝結構無變形及受損;通過水平測量儀測得靜音機箱每次吊裝的垂直偏移分別為51.8、52.0、52.3、51.9、52.1、52.0 mm,均小于吊裝偏移允許范圍,試驗結果表明優化設計的吊裝結構滿足發電機組的吊裝要求。

圖6 靜音發電機組吊裝試驗

4 結語

以材料力學和理論力學為理論基礎,結合靜音箱吊裝結構的實際使用工況,對傳統靜音發電機組吊裝結構進行優化設計,將2組吊裝橫梁、4個吊耳簡化為1組吊裝橫梁、2個吊耳,利用網格繪制軟件Hypermesh、仿真軟件Abaqus對優化的靜音發電機組吊裝結構的應力和位移進行仿真分析,通過試驗檢驗優化后吊裝結構的可靠性和吊裝平衡性。

1)優化后靜音發電機組吊裝結構的強度滿足使用要求。

2)優化后靜音發電機組垂直方向位移的仿真計算結果為54.16 mm,與吊裝試驗結果位移 52 mm比較接近,滿足設計允許偏移量小于等于100 mm的要求。

3)吊裝結構經優化設計后,質量減小約100 kg,靜音發電機組更加輕量化,降低了產品開發成本,增大了產品的競爭力。