淺談公路橋梁施工中現澆箱梁結構施工常用技術

劉少雷

(甘肅一安建設科技集團有限公司, 甘肅 蘭州 730060)

0 引言

截至2020年年底,我國高速公路總通車里程約16萬公里,建成了一個全球最大的高速公路網絡,覆蓋99%城區超過20萬人的城市和地級行政中心。然而在公路建設中,橋梁發揮著巨大的作用,因此,在橋梁施工中,合理地選擇施工方法,正確的組織施工和管理具有十分重要的意義[1]。

箱型橫截面能夠適用于很多公路混凝土橋梁類型,例如預應力混凝土連續梁橋、變寬度橋等。目前箱梁截面形式多為斜腰板的梯形箱,有單箱單室和單箱多室。箱梁橫截面在外形上有大主孔和邊孔,外形美觀。預應力混凝土連續箱型橋梁具有橋面接縫較少、橋梁高度小、橋梁剛度大、整體性強等優點,能夠滿足人們日益增加的交通量,提高人們出行的舒適度[2]。目前公路混凝土梁橋施工中主要有預制和現澆兩種施工方法,現澆施工是一種古老的施工方法,一般工藝包括支架搭設、安裝模板、鋼筋、混凝土澆筑和預應力施工等。

1 施工技術

1.1 支架搭設

根據箱梁的類型,再綜合地基條件等,確定支架的類型,例如滿堂支架、掛籃現澆等。根據方案設計安裝支架之后,必須進行預壓荷載試驗,以測定所搭設的支架承載水平和在梁段荷載作用下的變形情況。預壓荷載試驗時,按照施工中支架最不利荷載情況進行等效加載,測定各級荷載作用下既有支架產生的撓度和最大預壓荷載下支架控制桿件的內力。根據各級預壓荷載下支架產生的撓度,繪制出支架的荷載-撓度曲線,為箱型橋梁施工中的線性控制提供可靠的數據支持。根據最大預壓荷載作用下支架控制桿件的內力,可以計算出支架的實際承載能力,了解支架在實際使用過程中的安全系數,從而確保支架安全可靠,此外,預壓試驗亦可以消除支架非彈性變形,減少不必要的撓度,使得橋梁線型平順優美。

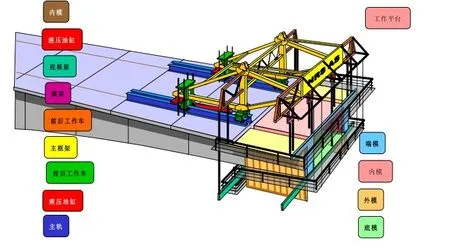

圖1 掛籃示意圖

1.2 模板、鋼筋安裝

在安裝模板時,需要充分的考慮到鋼筋和預應力管道施工等各項工作,進而最大限度的發揮出模板的應用效果[3]。一般在安裝底板模板之后,進行主梁底板和腹板鋼筋、預應力管道的安裝,頂板模板安裝之后,進行主梁頂板和翼緣板鋼筋、預應力管道的安裝,鋼筋的加工在鋼筋車間集中進行,制作成半成品,運輸到現場進行安裝工作。鋼筋加工前需要對鋼筋進行檢查清理,保證鋼筋表面無嚴重銹蝕、油脂等雜物。所選用鋼筋各項指標均應符合設計及規范要求。鋼筋加工嚴格按照設計圖紙和相關技術規范的要求執行,并且各批次鋼筋必須按照規范要求進行進場試驗。加工鋼筋前,對尺寸以及細部進行審核后,按照下料單下料。一般情況下,鋼筋及預應力筋施工順序為:安裝主梁底板鋼筋、預應力→安裝主梁腹板鋼筋、預應力→安裝主梁頂板鋼筋、預應力→驗收合格后進入下一道工序。在實際的安裝過程,預埋件位置和預留孔道位置兩者沖突位置及時調整和補強,從而使結構整體科學合理。

1.3 混凝土澆筑

應根據設計箱梁的混凝土強度等級、張拉強度、齡期、彈性模量及混凝土施工工作性能、初凝時間等進行混凝土配合比設計。混凝土采用集中拌和,采用攪拌運輸車進行運輸工作,現場利用混凝土泵車進行輸送。保證混凝土澆筑連續性。在混凝土澆筑工作開展前,按照設計與規范要求檢查模板、鋼筋、預應力設施、預埋件位置等,清理模板內的雜物和鋼筋上的油污。對于較薄弱預應力管道,安裝襯管來提高管道強度。當混凝土澆筑的時間較長時,要綜合混凝土初凝時間確定澆筑速度。澆筑混凝土時,避免部分混凝土留在頂板模板上,因為澆筑頂板混凝土時,殘留混凝土可能已初凝,容易造成頂板蜂窩,因此在澆筑腹板混凝土時,布料周邊可以充分遮擋,并且及時清理殘留混凝土。當不可避免的在炎熱氣候條件下施工時,因混凝土方量大,產生的水化熱大,而溫度高會導致混凝土坍落度損失更大,出現早凝現象,為此宜采用溫度低的水來代替一部分拌合水,或者選在一天溫度最低的時間段進行混凝土澆筑工作。混凝土采用混凝土泵送,澆筑位置要保證混凝土泄落高度滿足規范要求,減少布料不均等現象;腹板高度大,厚度薄且鋼筋密集處,混凝土入模困難,按規定箱梁腹板可通過布置減速漏斗、串筒等輔助設備下料;下料均勻,及時用振搗棒振搗,以防止碎石堆集一起,而水泥漿又集中表面的情況出現。混凝土澆筑完后進行箱梁底板混凝土找平工作,預應力設備清理工作,例如錨墊板,壓漿管等,及時抽取波紋管內的襯管,清理預應力管道孔。針對不同的養護條件進行必要的養護,減少對混凝土工作性能的影響。

1.4 預應力施工

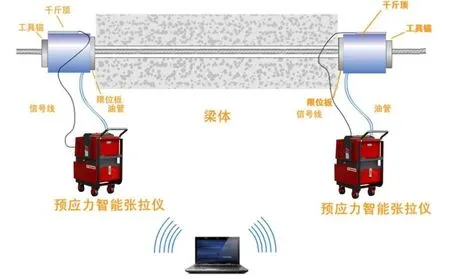

在預應力施工前應做好相應的清理工作,檢測儀器設備運轉情況,避免故障使用途中機器出現故障,影響施工質量和施工進度等。根據相關要求開展綁扎作業,在該過程中,一般利用埋設螺紋管和內穿塑料管兩種方式實現成孔處理[4]。現階段預應力張拉普遍采用智能張拉系統,預應力智能張拉系統結合了自動張拉設備和計算機張拉控制系統,主要組成部分有預應力智能張拉儀、預應力張拉穿心千斤頂、配套的筆記本電腦、高壓油管等。采用雙控來進行張拉工作,應力為控制指標,伸長量誤差為校對指標。工作過程為傳感系統采集每臺張拉千斤頂的工作壓力和鋼絞線的伸長值(含回縮量)等數據,即時將數據傳輸到系統主機進行記錄對比,同時張拉設備(泵站)同步接受中控指令,實現了張拉力及加載情況的實時控制。張拉前要確定混凝土強度達到設計規定強度以上,所用試塊為同等條件下所得試塊,預應力施加步驟按照設計和規范要求。出現異常或者未知情況時,及時查明原因,采取補張拉措施,全程對張拉過程進行記錄。張拉完成后,要在規定的時間內進行孔道壓漿。所有的預應力管道均采用循環真空智能壓漿。

圖2 智能張拉系統工藝原理示意圖

2 施工質量控制

2.1 線型控制

施工支架具有設計需要的強度、剛度。布置形式、幾何尺寸適應箱梁截面變化需要。支架按規范要求進行預壓試驗。在箱梁施工中,影響撓度的主要有箱梁的自重、鋼絞線的張拉、溫度的變化、混凝土收縮徐變和其他荷載作用等因素,應綜合考慮各種因素的影響,計算出控制點的各種撓度值,根據撓度值確定各截面的預留拱度,并且在澆筑過程中,掌握各個位置實時撓度,與理論值進行對比。保證箱梁工程的外觀整體質量符合相關驗收標準。采用加強控制點的施工方式,提高箱梁腹板和翼緣板的線型要求,以保證整體的順暢及可觀性。在實際工程中,線型控制方法是大多數工程建設單位的選擇[5]。

2.2 混凝土質量控制

嚴格控制配合比,不允許使用引氣型的附加劑,加強振搗,振搗時振搗棒要快插慢拔,而且不能漏棒,施工時注意不得將混凝土散落在其他未澆筑部位模板上。在泄落高度大于2m時,必須采取減速設備來做混凝土通道。盡量避開大風雨天施工,如不可避免的進行雨天施工,則應遮蓋現澆段,防止雨水直接侵入模板、直接沖擊未初凝混凝土表面,這樣容易造成麻面等現象,混凝土澆筑前、澆筑時都要全面做好堵漏、塞縫工作,特別是預埋鋼筋孔、預埋件位置、側模和底模交接處等,避免出現因漏漿產生的蜂窩、空洞。控制混凝土澆筑高度,合理利用串筒等減速設備,防止出現混凝土離析現象。模板設計時要保證其剛度和穩定性,模板表面要符合受力要求,使用過程中不得產生局部變形或撓曲,綜合考慮混凝土澆筑過程中會產生的附加力,例如振搗棒的沖擊、混凝土下落的沖擊等。公路混凝土箱梁施工中,所使用的水泥必須是同一廠家、同一牌號、同一類型的。使用的脫模劑必須是市面上滿足施工相關規范。

2.3 預應力施工

預應力施工質量控制是箱梁施工質量控制中非常重要的,因此進場鋼絞線必須有“三證”,且嚴格按設計規范取樣試驗;張拉設備選取時,要選用配套產品,按照規定和設計要求,取得相關資質的單位標定的標定證書;在鋼筋綁扎和預應力管道安裝工作完成后,進行二次復查。混凝土澆筑時通過不停地抽動振搗棒來防止漏漿凝固,混凝土澆筑完畢后,必須立即撥出襯管,確保預應力管道未漏漿,并用高壓水或者壓縮空氣對管道進行沖洗,及時用通孔器進行檢查,確保孔道暢通,發現有可能堵塞的預應力管道,及時進行清理疏通。

3 結尾語

公路橋梁中的現澆箱梁橋,由于其成橋后橋梁整體性能優越,施工過程中平穩、可靠,不需大型起吊設備,大部分均在支架上進行,也可以引入強大的預應力體系,使結構構造簡化,延遲開裂工況,方便施工,此外,大部分混凝土重量在梁合龍之前已作用,可減少因混凝土變形而引起的梁開裂。因此在公路橋梁施工應用中非常廣泛,且隨著技術的成熟,施工進度、施工質量都有著顯著提升效用,但箱型橋梁在施工過程中,一般都需要大量施工支架,當橋梁是跨河橋梁時,搭設的支架會影響河道的通航與排洪等,而且支架會受到洪水以及河面漂流物的威脅。一般而言,現澆箱梁施工工期長、費用高,施工及附屬場要求較高,施工管理較復雜。因此持續性優化和革新是必要的,這樣才能適應更復雜的施工條件和施工要求,從而擴大現澆箱梁的應用范圍,提升公路橋梁施工質量及施工企業的項目效益[6]。