運載火箭低溫蓄壓器熱緩沖測壓導管優化設計

鄭茂琦,李 林,邢力超,趙毛毛

(1.北京宇航系統工程研究所,北京 100076;2.北京遙感技術研究所,北京 100076)

0 引言

蓄壓器用于抑制運載火箭縱向耦合振動(POGO振動),通常安裝在發動機液氧泵入口處。在運載火箭飛行過程中,利用蓄壓器膜盒內氣體的柔性來改變管路系統頻率,避免蓄壓器與火箭結構發生耦合振動,確保運載火箭飛行安全[1]。蓄壓器膜盒壓力是關鍵參數,火箭發射前及飛行過程均須對其進行監測。新一代運載火箭采用無毒、無污染低溫推進劑,蓄壓器膜盒與低溫推進劑直接接觸,膜盒內氣體經低溫推進劑冷卻,溫度穩定于90~100 K之間。為避免低溫氣體對壓力傳感器產生不利影響,通常設計熱緩沖測壓導管將膜盒壓力引出,并經充分回溫后進行壓力測量。

低溫蓄壓器隨運載火箭飛行過程中要承受惡劣的振動力學環境,因此抗振疲勞設計是熱緩沖測壓導管設計的重要內容。本文針對某型號運載火箭低溫蓄壓器熱緩沖測壓導管抗振疲勞特性進行優化,經過理論分析、仿真計算完成測壓導管布局調整以避開振動激勵高能量區,提高其抗振疲勞性能。

1 低溫蓄壓器熱緩沖測壓導管結構

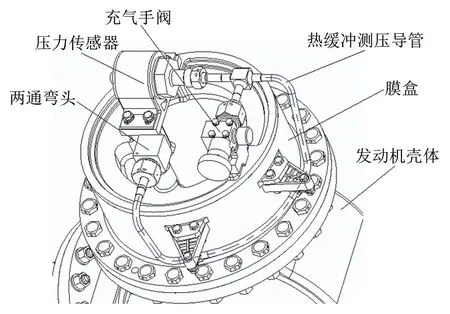

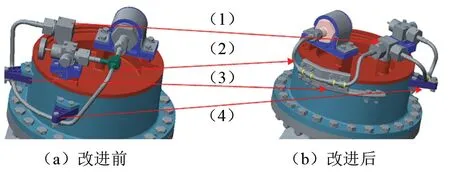

新一代運載火箭低溫蓄壓器設計了熱緩沖測壓導管,確保火箭發射前推進劑加注過程、火箭飛行過程中對蓄壓器膜盒壓力的正常監測。低溫蓄壓器膜盒及熱緩沖導管結構如圖1所示,膜盒通過螺栓安裝于殼體上,熱緩沖導管盤繞于膜盒頂部及側面,將膜盒兩通彎頭與充氣手閥、壓力傳感器連通在一起。運載火箭發射前,利用充氣手閥,通過熱緩沖測壓導管對膜盒進行充氣;火箭加注低溫推進劑期間及飛行過程中,通過熱緩沖測壓導管將膜盒內的低溫氣體引出至壓力傳感器處,實現對膜盒內壓力的監測。

圖1 低溫蓄壓器膜盒及熱緩沖測壓導管結構示意圖Fig.1 Structure diagram ofbellowsand pressuremeasuring tube of cryogenic accumulator

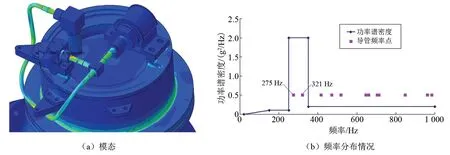

熱緩沖測壓導管在飛行過程中承受惡劣的振動力學環境,因此必須對其進行抗振疲勞優化設計。經過合理簡化,建立了低溫蓄壓器熱緩沖測壓導管有限元分析模型,提取了模態,如圖2(a)所示。對火箭振動功率譜密度曲線進行分析發現,熱緩沖測壓導管第1階275 Hz、第2階321 Hz頻率位于高激勵振動區域,如圖2(b)所示。熱緩沖測壓導管在高激勵區的諧振放大可能導致其抗振疲勞壽命不足。

圖2 熱緩沖測壓導管敏感頻率分析Fig.2 Sensitivity frequency analysisof pressuremeasuring tube in the accumulator

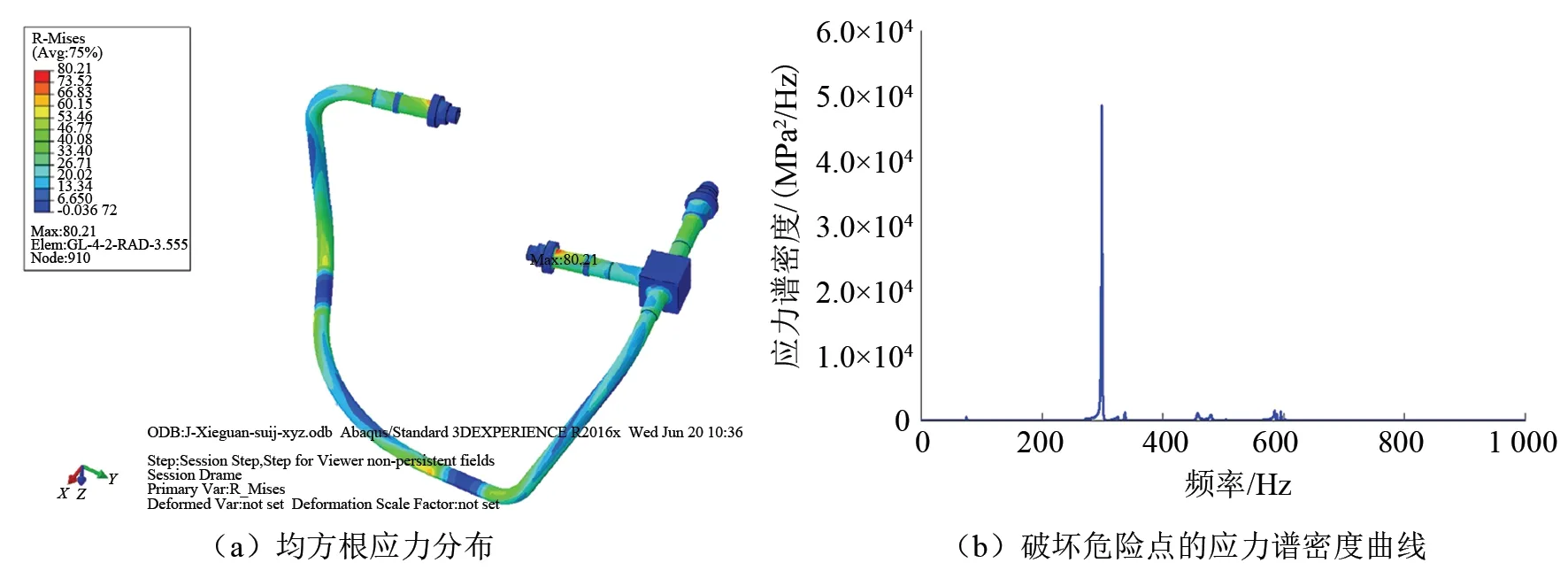

經有限元分析得到熱緩沖測壓導管靜載下預應力為23.7 MPa,均方根應力分布如圖3(a)所示;熱緩沖測壓導管破壞危險點的應力譜密度曲線G(f)如圖3(b)所示,可以看出在280~300 Hz之間存在明顯峰值。

圖3 熱緩沖測壓導管疲勞壽命分析圖Fig.3 Analysisof the fatigue life of the pressuremeasuring tube of the accumulator

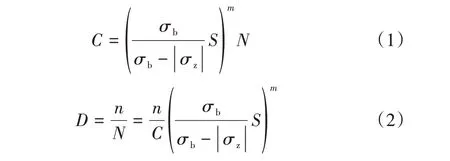

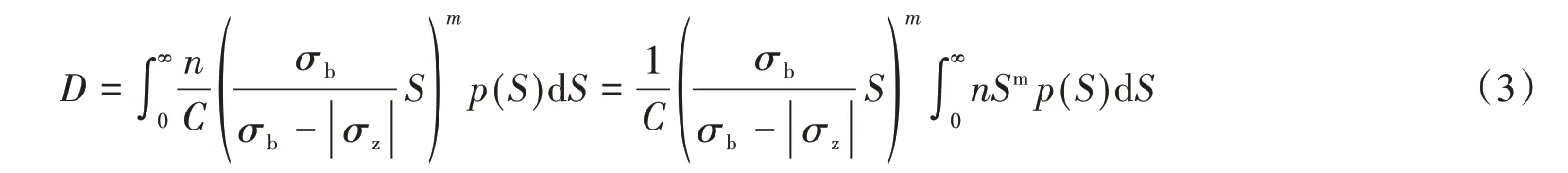

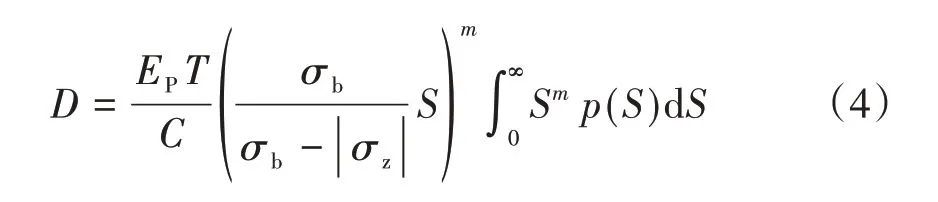

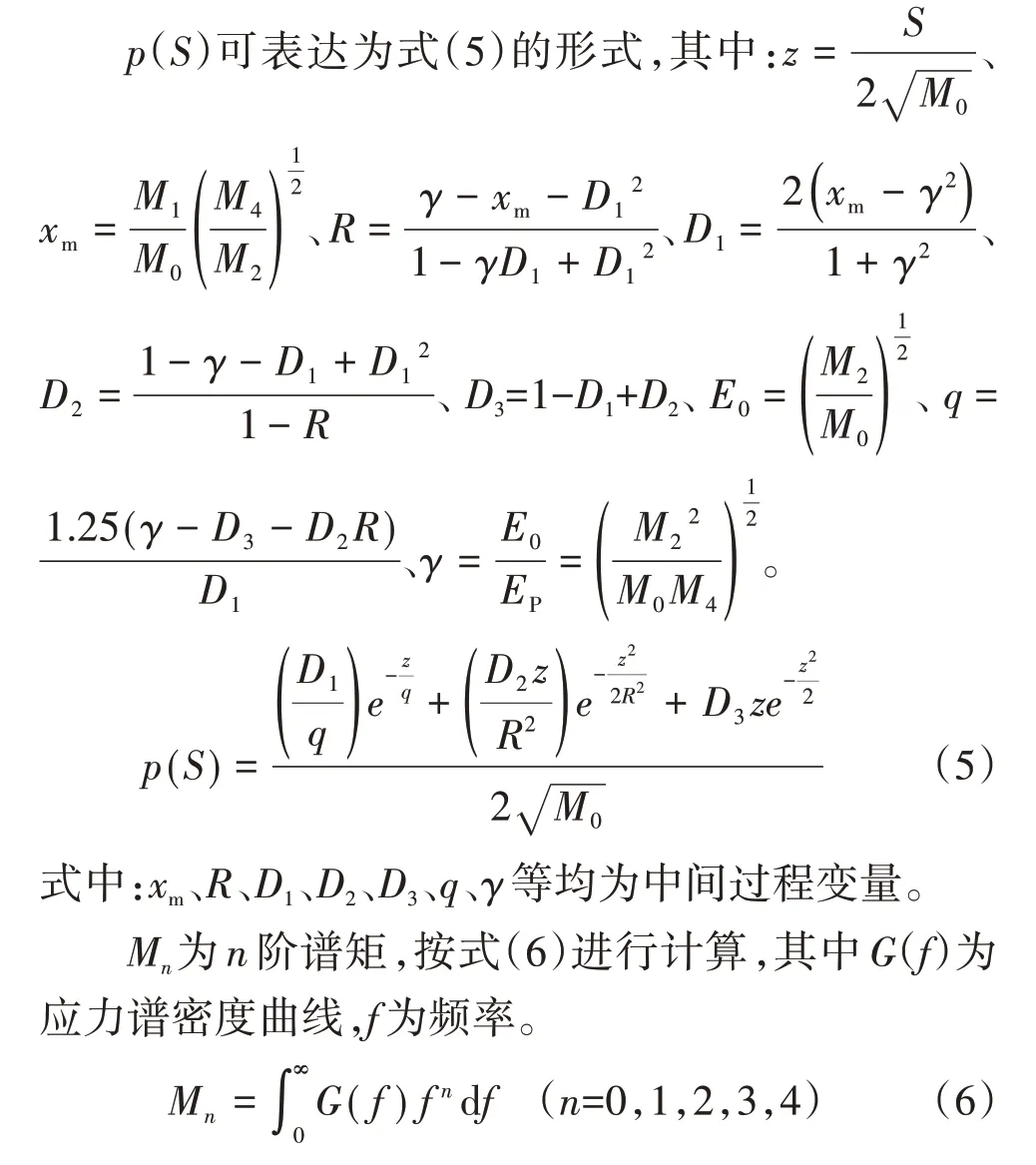

采用Goodman直線法修正靜載下預應力對熱緩沖測壓導管疲勞壽命的影響,如式(1)所示。基于Miner線性損傷累積理論,導管在n次應力循環下的損傷可用式(2)表示,其中:σb為材料的抗拉強度,MPa;σz為導管靜載下的預應力,MPa;S為導管隨機振動應力幅值,MPa;N為疲勞壽命;m為疲勞曲線指數;C為疲勞曲線參數;D為導管損傷值[2-6]。

式中:T為隨機振動時間,s;EP=為應力峰值頻次,Hz;p(S)為應力幅值分布概率密度函數。

經過分析計算,低溫蓄壓器熱緩沖測壓導管計算損傷值為D=5.42,根據累計損傷理論,當損傷值D>1時導管出現破壞,因此,可判斷熱緩沖測壓導管設計疲勞壽命不足。

2 優化改進分析及改進措施

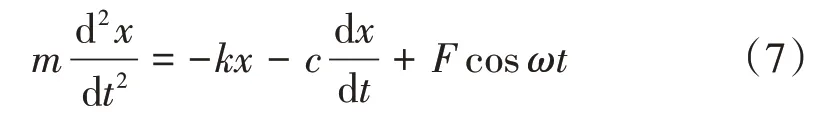

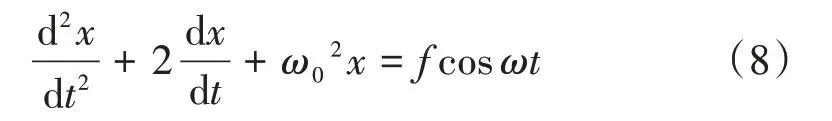

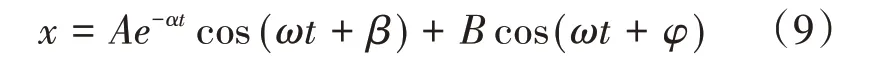

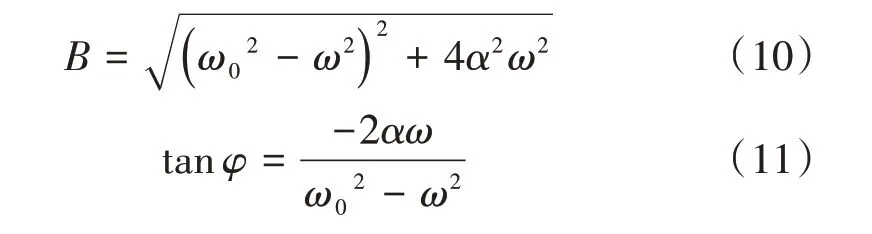

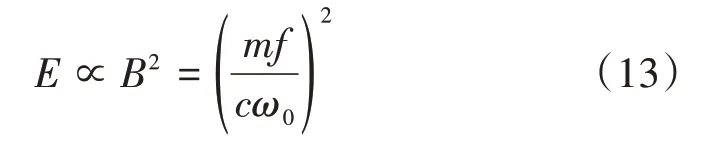

低溫蓄壓器熱緩沖測壓導管的鑒定級振動試驗考核過程是典型的受迫振動過程,任取導管上一個點作為研究對象,其受迫振動系統動力學方程可表達為式(7):

對式(7)進行簡化:

式(8)為二階微分方程,其解為:

實際振動過程中,式(9)中的Ae-αtcos(ωt+β)與阻尼項α相關,物理上表示受迫振動的不穩定運動,足夠時間后將趨于0。Bcos(ωt+φ)與輸入激勵相關,物理上表現為頻率與激勵頻率ω一致,是受迫振動的穩定項。將受迫振動的穩定項代入式(8),可求得受迫振動幅值:

φ為受迫振動穩定項與激勵的相位差。當導管組件的固有頻率ω0與輸入激勵的高能量段頻率重合時,ω0=90°,導管振動幅值達到最大:

導管處能量集中可表達為:

由式(12)、式(13)可知,共振頻率越低,阻尼越小,集中質量越大,激勵強度越大,則振動的影響越大。根據上述分析,低溫蓄壓器熱緩沖導管目前存在的主要問題是:(1)第1、2階固有頻率較低;(2)懸置的三通體處測壓導管集中質量增大;(3)第1、2階頻率處的振動落在高激勵區,測壓導管振動破壞的可能性進一步增大。

根據上述理論分析進行低溫蓄壓器熱緩沖測壓導管優化設計和對比,如圖4所示,其中圖4(a)為原方案,圖4(b)為優化設計方案。主要改進內容:(1)將坐落于底盤上的兩通彎頭更改為三通;(2)取消測壓導管原有懸置三通,將測壓導管更改為2段導管,縮短每段導管的長度,增大導管剛度;(3)改變支架形式,增加支架剛度,并在支架上設置相互成一定角度的安裝面,確保導管固定可靠,同時限制導管軸向竄動,改善導管受力狀態。

圖4 熱緩沖測壓導管優化設計前后方案圖Fig.4 The optimaldesign of the pressuremeasuring tube of the accumulator

2.1 優化改進效果理論分析計算

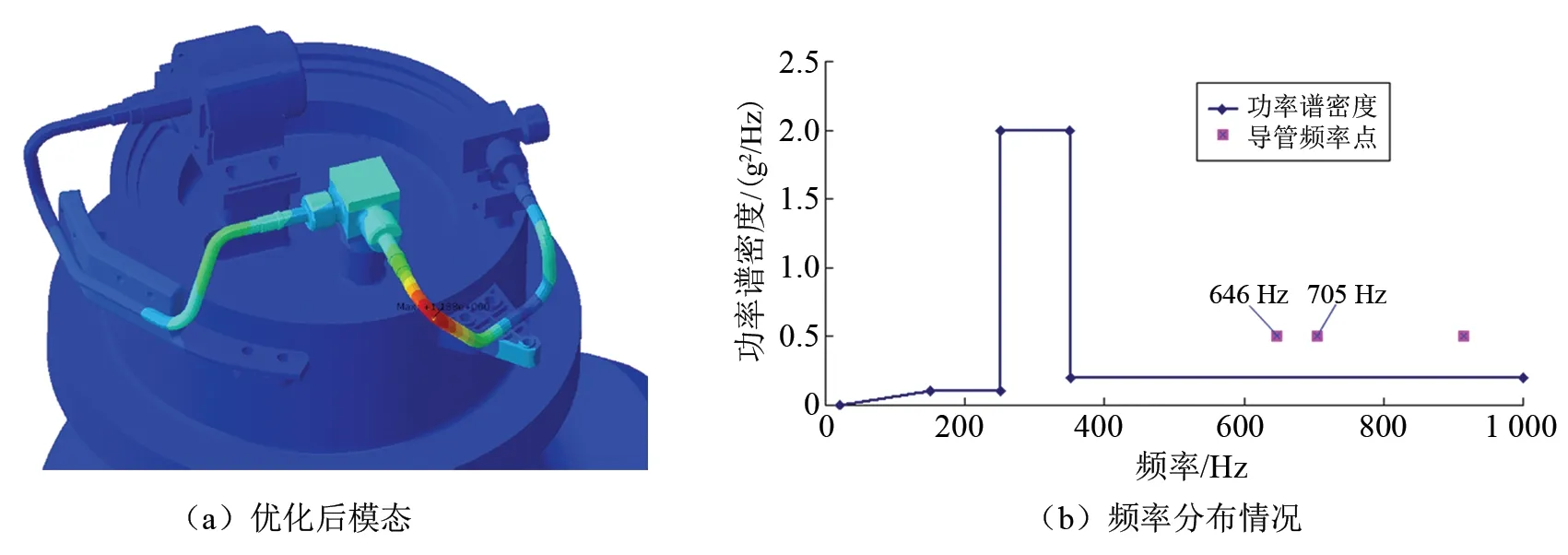

對優化設計后的低溫蓄壓器熱緩沖測壓導管典型模態及頻率分布情況進行分析。典型測壓導管模態如圖5(a)所示。結合火箭振動功率譜密度曲線進行分析,導管第1階646 Hz、第2階705 Hz已遠離高激勵振動區,如圖5(b)所示。

圖5 優化后熱緩沖測壓導管敏感頻率分析圖Fig.5 Sensitivity frequency analysisof the pressuremeasuring tube afteroptim ization

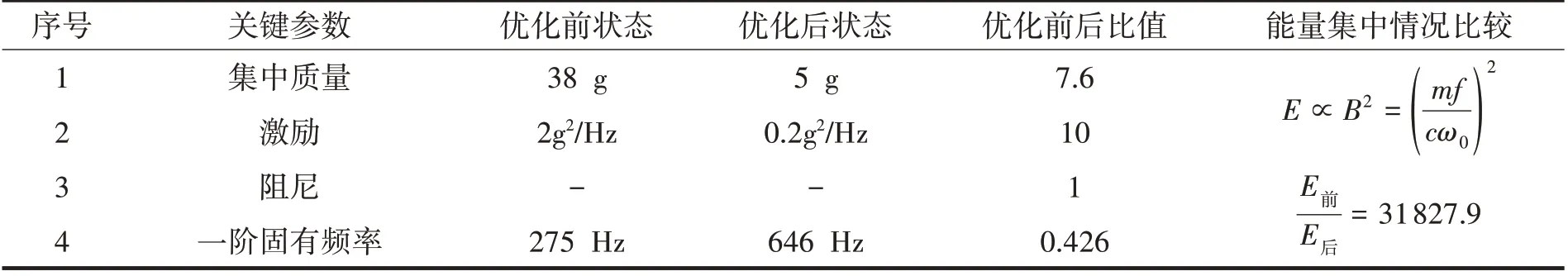

由式(12)、式(13)對優化前后熱緩沖測壓導管振動能量集中狀態進行比較,如表1所列,優化后測壓導管能量集中值為優化前的1/31 827.9,被破壞的可能性大幅降低。

表1 優化前后蓄壓器測壓導管能量集中值比較Tab.1 The com parison of energy concentration of pressuremeasuring tube before and after optim ization

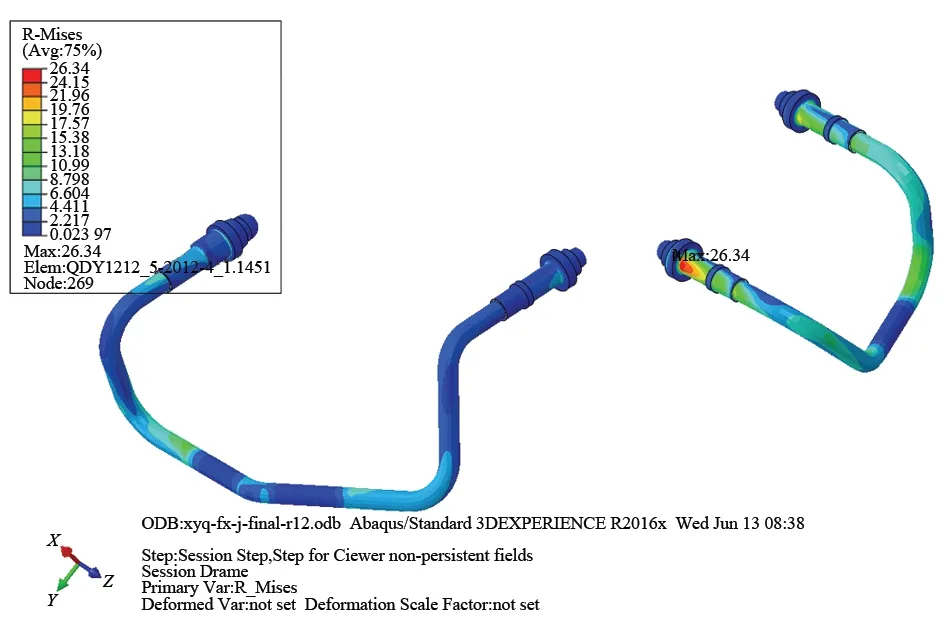

同樣對優化后低溫蓄壓器熱緩沖測壓導管的隨機振動疲勞壽命進行分析,其均方根應力分布如圖6所示。采用Dirlik方法,基于Miner線性損傷積累理論計算危險點的隨機振動疲勞損傷值為2.4×10-4,根據損傷理論,導管不會出現疲勞破壞。優化前導管損傷值是優化后導管損傷值的2 2583.3倍,與采用受迫振動理論分析得到的規律一致。

圖6 優化后熱緩沖測壓導管最大均方根應力圖Fig.6 Themaximum square rootstressof the pressure measuring tube after the optim ization

2.2 優化改進效果試驗驗證

用掃頻試驗測試優化改進后熱緩沖測壓導管的頻率特性,并采用低溫振動試驗考核其抗振疲勞壽命。

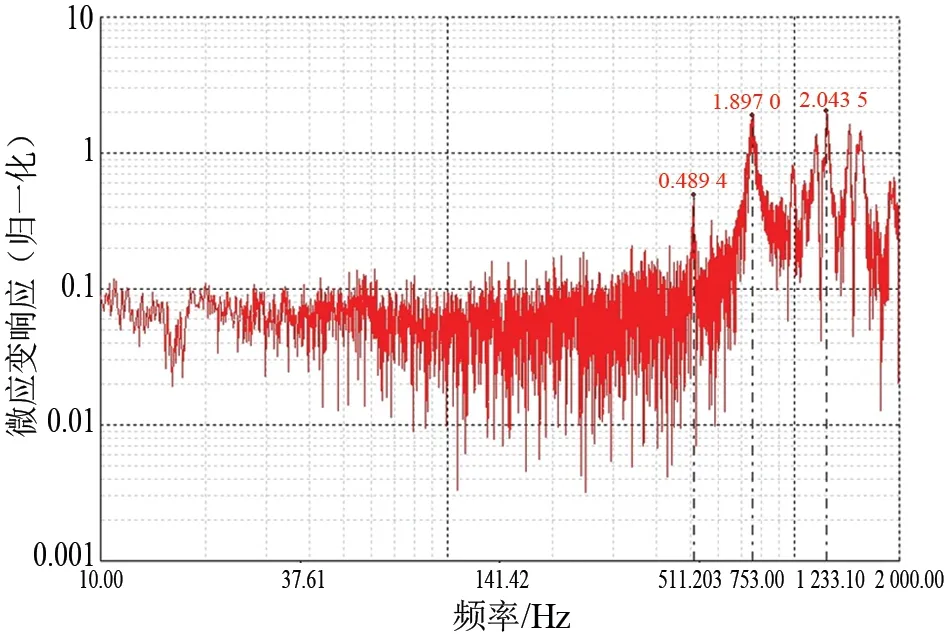

掃頻試驗加速度為0.2g,掃描率為4 oct/min,掃頻范圍為5~2 000 Hz,在仿真分析得到的均方根應力最大處設置應變片,觀測熱緩沖測壓導管的微應變響應,結果如圖7所示。

圖7 掃頻試驗熱緩沖測壓導管微應變響應圖Fig.7 M icro-strain of pressuremeasuring tube in frequency sweeping

圖7中熱緩沖測壓導管在511 Hz、753 Hz處的響應峰值較大,可以認為導管的第1階、第2階固有頻率分別在511 Hz、753 Hz附近,對比可知,仿真分析得到的導管第1階固有頻率(646 Hz)偏高、第2階固有頻率(705 Hz)較準確。第1階頻率偏高的原因可能是分析模型中未考慮熱緩沖測壓導管固定部位毛氈的影響。

3 結論

對低溫蓄壓器熱緩沖測壓導管進行了模態分析與疲勞壽命計算,結果表明,導管設計疲勞壽命不足。

基于受迫振動動力學方程,推導了共振狀態下導管能量集中表達形式,從理論上提出了低溫蓄壓器熱緩沖測壓導管優化改進方法和措施。通過合理布局、優化設計,取消懸置三通減小了集中質量提高了低溫蓄壓器熱緩沖測壓導管1階固有頻率并避開振動高激勵區。優化后的低溫蓄壓器熱緩沖測壓導管振動能量集中值降為原狀態的1/31 827.9、疲勞損傷值由原狀態5.42降低為2.4×10-4。

針對優化后的低溫蓄壓器熱緩沖測壓導管開展低溫振動試驗,考核了其抗振疲勞性能,改進后的導管經歷了109倍當量振動試驗,驗證了優化改進的有效性。