聚對苯二甲酰對苯二胺樹脂及其纖維的制備與改性研究進展

張 浩 喬士亞 宋向陽 趙開榮 胡祖明

1. 江蘇瑞盛新材料科技有限公司(中國)

2. 東華大學 材料科學與工程學院(中國)

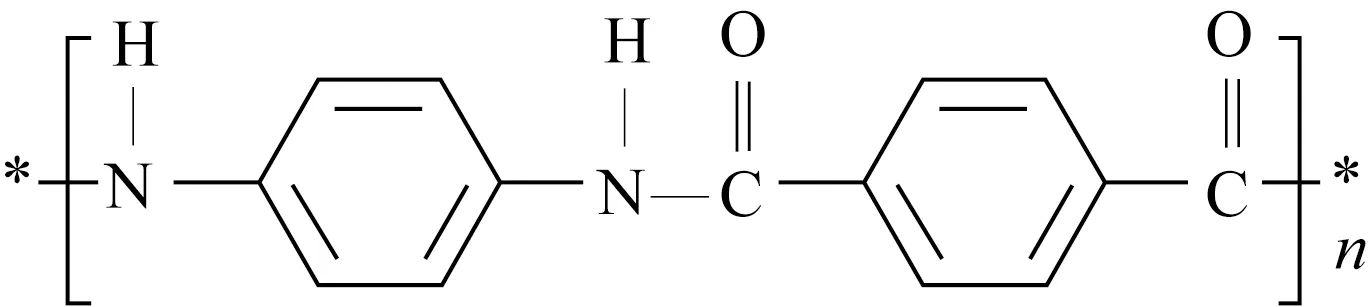

聚對苯二甲酰對苯二胺(PPTA)是芳香族聚酰胺中的重要材料之一,其應用廣泛[1-2],分子式如圖1所示。PPTA最早由美國杜邦公司在20世紀60年代成功開發并率先于1972年產業化制備PPTA高性能纖維,其商品名為Kevlar。PPTA產量最初為500 t/a,2009年增長到約29 000 t/a,于是,PPTA成為杜邦公司的支柱產業。此外,在擴大產能的同時,新產品研發也備受重視。杜邦公司從Kevlar 29到Kevlar 129、Kevlar 149、Kevlar AP、Kevlar KM2等十幾個品牌,不斷更新,占據行業重要地位。除杜邦公司外,國際上首批實現PPTA纖維工業化的公司還有荷蘭的阿克蘇公司。阿克蘇公司于1987年完成PPTA纖維的工業化進程,之后因與杜邦公司產生專利糾紛而損失慘重,被迫于2000年將其業務轉讓給日本的帝人公司。此后,帝人公司快速發展,其PPTA纖維產量在2009年達到約26 000 t。目前,杜邦公司與帝人公司的PPTA產量占全球PPTA產量的95%以上[3],屬于業內龍頭企業。

圖1 聚對苯二甲酰對苯二胺的分子結構式

20世紀70年代,中國研究者對PPTA的合成及紡絲進行了大量基礎研究。中科院化學所、清華大學、東華大學(原中國紡織大學)、上海合成纖維研究所等研究機構從基礎理論到聚合紡絲工藝的研究工作,為PPTA纖維的工業化提供了理論基礎。近些年,由于PPTA纖維需求量不斷攀升,一些企業與高校及研究單位共同合作,對PPTA工業化過程中的技術難題進行聯合攻關,取得了突破性進展。中國從事PPTA纖維研究的機構主要有泰和新材料股份有限公司、兆達特纖科技有限公司、中國石化儀征化纖有限公司、山東萬圣博化工有限公司等公司及清華大學和東華大學等科研院校。目前,盡管中國能夠實現PPTA纖維的工業化,且能夠實現百、千噸級的年產量,但要達到大批量且穩定生產高性能的PPTA纖維仍面臨挑戰[4]。

針對高性能PPTA纖維所面臨的技術難題及挑戰,本文綜述了PPTA樹脂及其纖維制備與改性的相關研究進展,旨在讓讀者深入了解PPTA的研究現狀,為PPTA纖維紡絲、界面改性、PPTA納米纖維相關領域的研究提供新的思路。

1 PPTA樹脂制備的研究進展

1.1 PPTA樹脂的制備方法

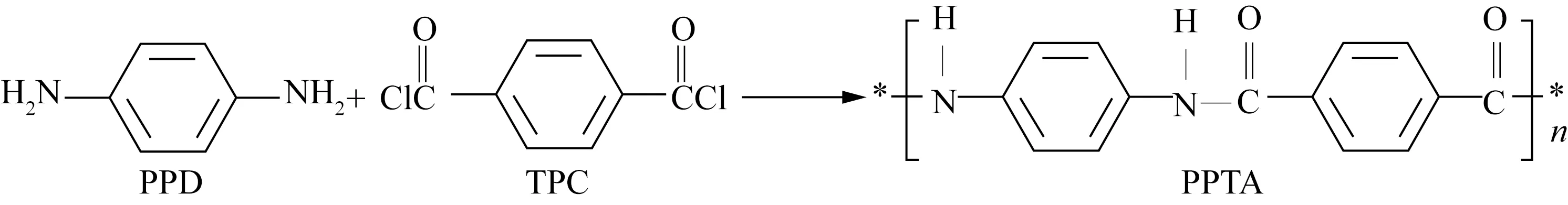

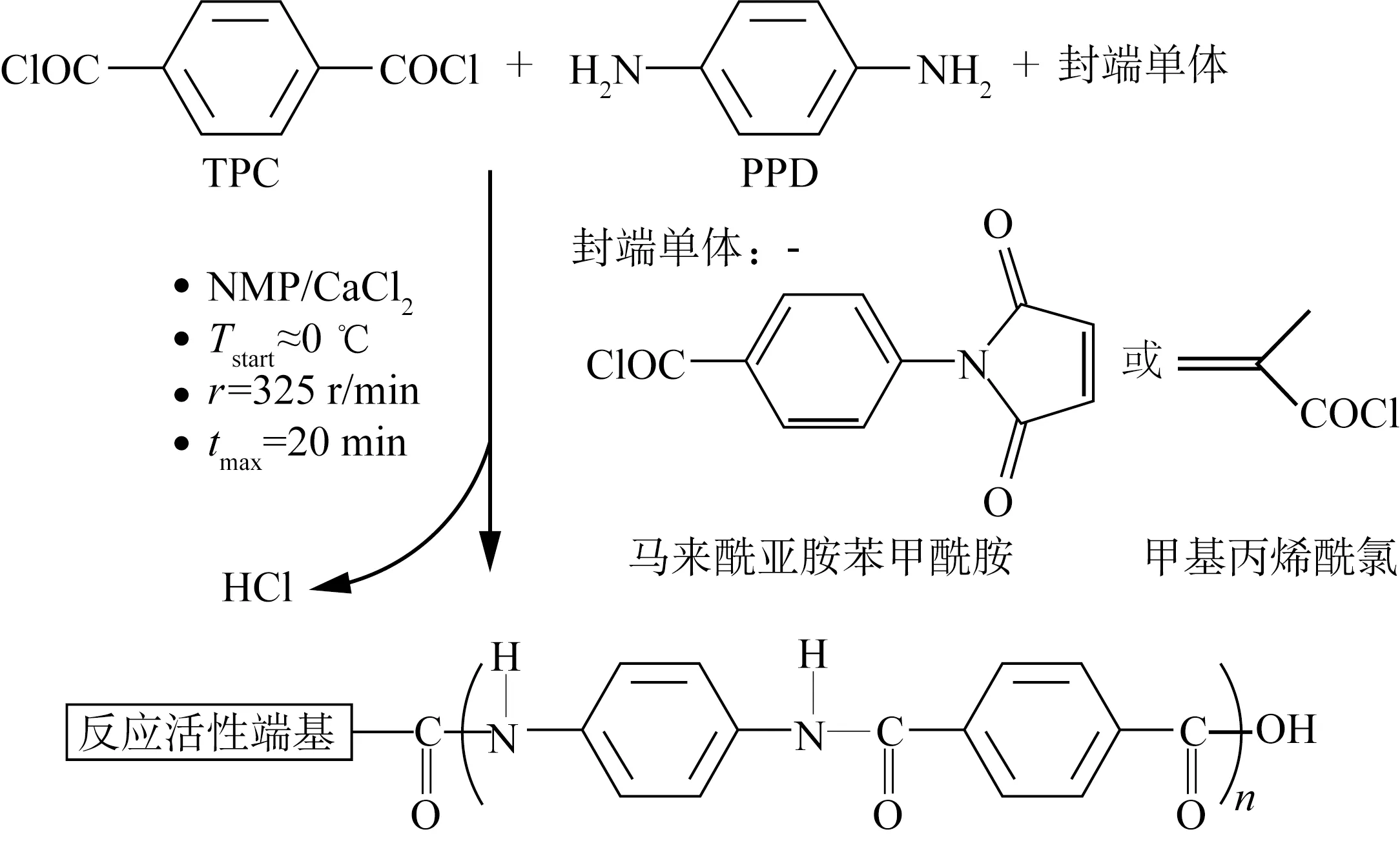

PPTA由兩種高活性單體對苯二胺(PPD)和對苯二甲酰氯(TPC)經縮聚反應制得,其聚合反應方程式如圖2所示。

圖2 PPTA的聚合反應方程式

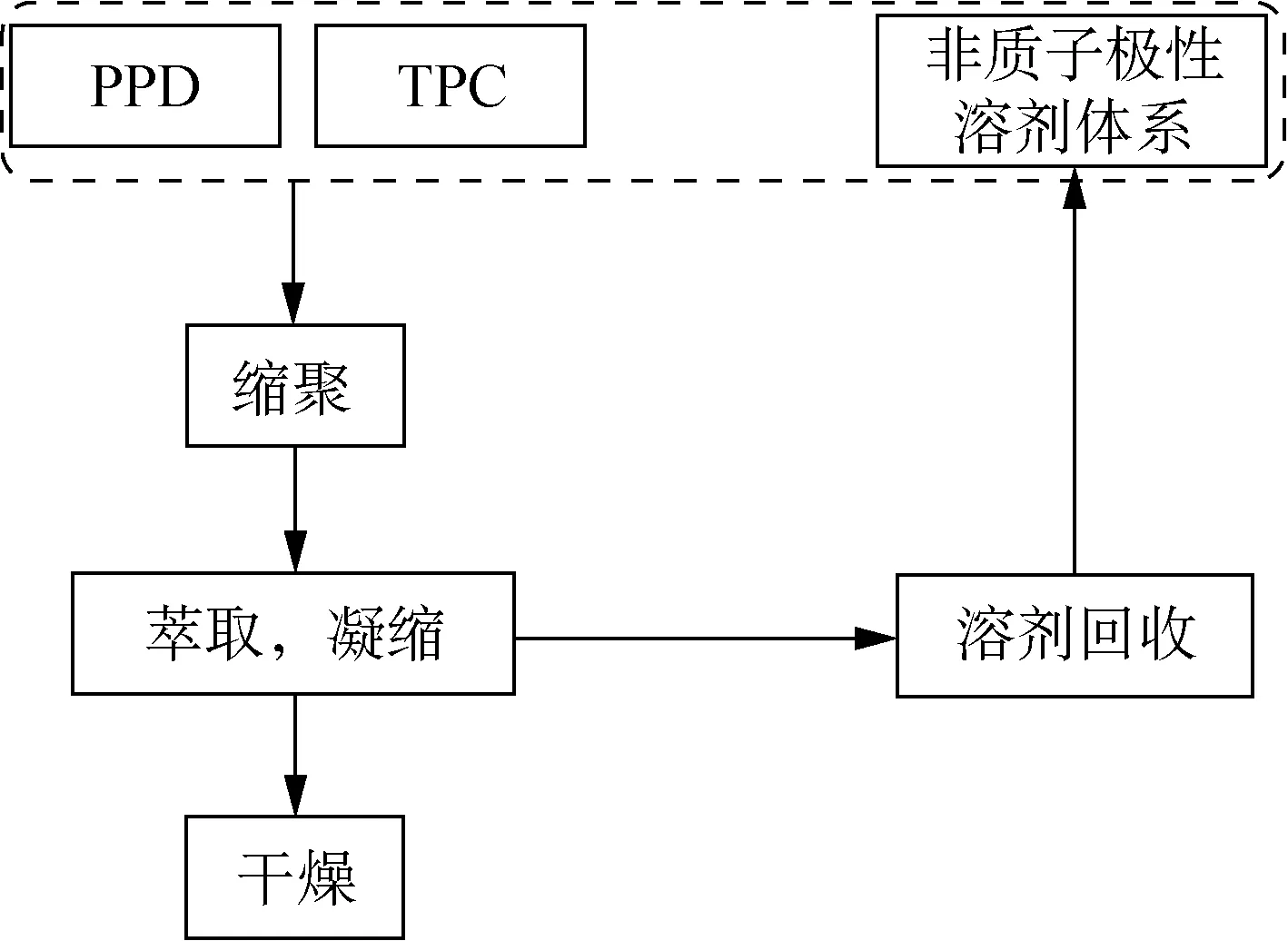

有關PPTA的制備方法包括界面聚合法、直接聚合法、低溫溶液縮聚、氣相聚合法、酯交換法、微波輻射聚合法及原位相變移熱法等。其中低溫溶液縮聚法合成的PPTA聚合物分子具有適當的相對分子質量且反應時間較短,可滿足紡絲要求,是目前PPTA較成熟的合成方法[5-6]。該方法的制備工藝如圖3所示。

圖3 低溫溶液縮聚制備PPTA流程

由于PPTA分子鏈間有強氫鍵作用[7],分子緊密堆砌,結晶度高,溶解性差,即使在濃硫酸中,其溶解度也不高。將PPTA溶于濃硫酸進行液晶紡絲,生產成本高,工藝復雜,在一定程度限制了PPTA在其他領域的應用[8]。為擴展其應用領域,有必要對PPTA進行改性。

1.2 PPTA樹脂的改性研究

1.2.1 共聚改性研究

改善PPTA溶解性對其后續的加工和應用尤為重要。為了改善其溶解性,許多科研工作者采用了結構改性的方法[9-10]。在PPTA體系中引入3, 4′-二氨基二苯醚,發現PPTA的溶解性有所改善,最終有利于提高聚合物相對分子質量[11]。KNIJNENBERG等[12]合成了一系列PPTA的反應性低聚物,如圖4所示。低聚物中甲基丙烯酸酯和馬來酰亞胺反應性端基在85 ℃的H2SO4中足夠穩定。當反應性低聚物質量分數達20%時,PPTA溶解性得到顯著改善,其紡絲過程及所得纖維的拉伸性能未受影響。LUO等[13]在PPTA的主鏈中引入不對稱的5(6)-氨基-2-(4-氨基苯)苯并咪唑(PABZ),有效改善了PPTA在二甲基乙酰胺/LiCl溶劑中的溶解度和特性黏度,并且因引入了苯并咪唑基團,其氫鍵作用增強,使得最終所得纖維抗壓強度提高33.3%,界面剪切強度比Kevlar29纖維高30.6%。

圖4 具有馬來酰亞胺或甲基丙烯酰基端基的PPTA低聚物的合成路線

1.2.2 溶劑體系改性研究

PPTA合成中所使用的溶劑體系一般由增溶劑、酸吸收劑和溶劑組成,如:氯化鈣(或氯化鋰或二者混合物,增溶劑)/吡啶(或其同系物或其他胺類,酸吸收劑)/非質子極性溶劑N-甲基吡咯烷酮(NMP,溶劑)。目前有關該體系的研究已有很多報道[14-16]。然而,吡啶類的酸吸收劑在后續的溶劑回收中與NMP和水難以分離,不僅生產成本高,也不利于溶劑的循環利用。此外,有機溶劑如NMP等具有致畸性,給人類健康帶來危害。為了改善PPTA的溶劑體系,孫力力等[17]使用氫化鈣代替吡啶作為酸吸收劑,成功聚合出相對分子質量較高的PPTA。孔海娟等[18]在制備PPTA紡絲液時發現:在溶劑體系中加入正己烷可推遲PPTA凝膠的產生,有利于制得相對分子質量較高的PPTA;并且加入正己烷制備的PPTA樹脂顆粒的比表面積更大。DEWILDE等[19]以1-辛基-3-甲基咪唑鎓氯化物([C8MIM]Cl)作為溶劑取代NMP/CaCl2,當磷酸三正丁酯(TBP)與[C8MIM]Cl結合使用時,能夠生產特性黏度高達1.86 dL/g的PPTA,表明離子液體[C8MIM]Cl有望替代NMP。

2 PPTA纖維的研究進展

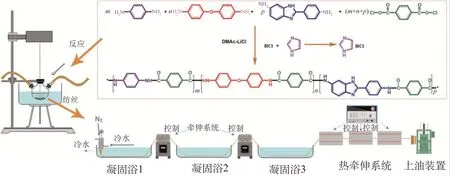

2.1 PPTA纖維紡絲

PPTA纖維(又稱為芳綸1414,或者對位芳綸),具有高強度、高模量、密度小、耐高溫等性能,因其綜合性能優異,廣泛應用于軍工和民品的各個領域[20-22]。美國杜邦公司的科學家在研究制備PPTA纖維之初,采用濕法紡絲技術,但由于PPTA較差的溶解性,無法制備用于紡絲的高濃度PPTA溶液,導致制備的PPTA纖維力學性能不理想。之后,杜邦公司的科學家發現PPTA能溶解在濃硫酸中成為高濃度的液晶溶液,且經干濕法紡絲制備的PPTA纖維具有優異的綜合性能,PPTA的紡絲方法也由此得以確定[23-24]。

目前,有關PPTA工業化液晶紡絲技術已經相對成熟。近些年,一些科研人員研究了改性PPTA纖維的可紡性。XING等[25]在PPTA分子鏈中引入4,4-氧苯胺(ODA)和2-(4-氨基苯基)-5氨基苯并咪唑(BIA))通過濕紡法制備共聚(對亞苯基對苯二甲酰胺)(co-PPTA)纖維,如圖5所示,研究了不同BIA和ODA含量的共聚PPTA纖維的性能。發現加入BIA和ODA可改善共聚PPTA纖維的力學性能,纖維最佳拉伸強度可達到2.45 GPa,且顯示出更高的取向度和結晶度。TENG等[26]制備了高相對分子質量PPTA,并將其與市售的普通PPTA混合溶于濃硫酸中,有效改善了聚合物溶液的紡絲性能,同時提高了纖維的力學性能。液晶相的溫度范圍隨著溶液中高相對分子質量PPTA含量的提升而增大,這有助于通過干噴濕紡技術制備PPTA纖維。此外,高相對分子質量PPTA的長鏈有利于增強大分子之間的相互作用,并誘導PPTA短鏈沿纖維軸取向,有利于紡絲所得纖維在后續的拉升比增大,改善所得纖維的力學性能。

圖5 co-PPTA纖維制備流程

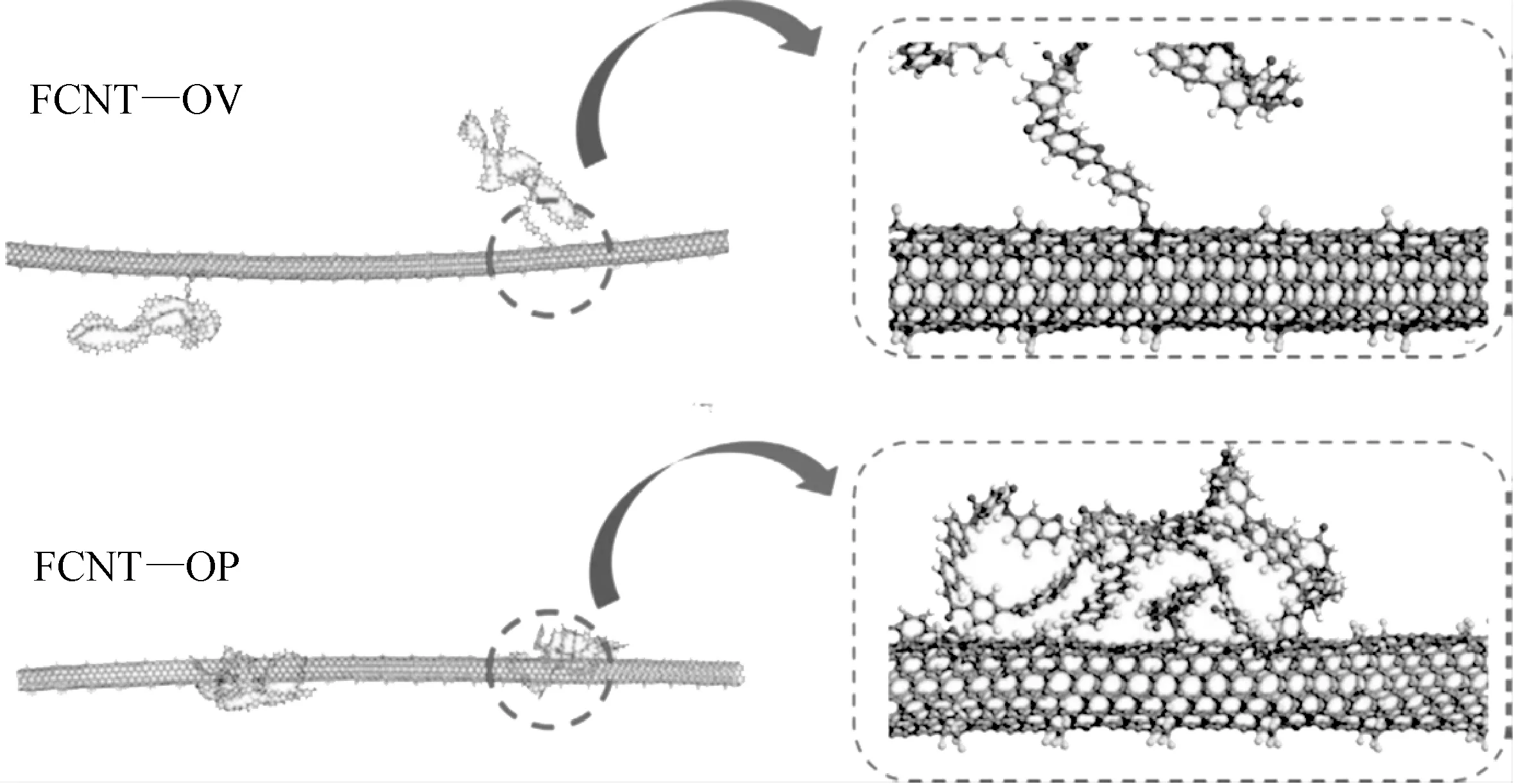

此外,通過與其他聚合物或無機納米材料混合制備均質溶液并紡絲以改善PPTA纖維性能也引起了關注。ROBERTS等[27]研究表明,在無需機械攪拌及化學功能化或表面活性劑穩定化情況下,利用氯磺酸(CSA)分散石墨烯,PPTA能與CSA中的石墨烯進行共混并濕紡成復合纖維。YUAN等[28]將氟化碳納米管(FCNT)衍生物與亞苯基-苯并咪唑對苯二甲酰胺(PBIA)溶液混合以制備PBIA / FCNT復合纖維。經FCNT改性的纖維分別接枝平行和垂直構象的低聚物(圖6),與未接枝纖維相比,其抗壓強度分別提高了近34.7%和107.0%,這極大改善了芳香族聚酰胺纖維的橫向相互作用和抗壓強度。

圖6 通過分子動力學模擬得到的接枝低聚物構象

2.2 PPTA纖維界面改性

隨著PPTA纖維工業化技術的日趨成熟,芳綸復合材料的研發得到快速發展。芳綸及其織物與樹脂或橡膠復合制備一定形狀的復合材料通常具有優異的綜合性能,廣泛應用于航空航天、體育器械、道路交通等領域[29-30]。然而,對于纖維增強復合材料而言,芳香族聚酰胺樹脂的兩個突出的問題是黏附性差和軸向壓縮強度低。因此,對芳綸進行界面改性以提升其與樹脂或橡膠基體的黏附性尤為重要。

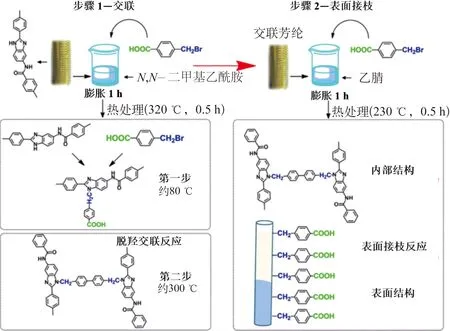

為了不損傷纖維本身的性能,對PPTA纖維進行表面改性是一種有效的策略。將聚(L-3, 4-二羥基苯丙氨酸)(L-PDOPA)涂覆在芳綸表面,分析改性纖維/環氧樹脂的界面黏合性能,發現其界面剪切強度(IFSS)和層間剪切強度(ILSS)大幅改善[31]。為同時提高纖維界面剪切強度和抗壓強度,DAI等[32]將4-(溴甲基)苯甲酸(BBA)用作外部交聯劑,采用溶脹工藝改性PBIA纖維,在改性過程中控制溫度,可同時獲得表面接枝和本體交聯,如圖7所示。改性后,PBIA纖維的界面剪切強度和抗壓強度分別提高了近27%和100%,同時保持了出色的力學性能。

圖7 利用4-(溴甲基)苯甲酸修飾PBIA纖維示意

此外,一些科研工作者采用二氧化碳超臨界(ScCO2)技術在PPTA纖維表面引入活性官能團進行接枝改性也取得了良好效果。KONG等[33]在ScCO2條件下,利用六亞甲基二異氰酸酯(HDI)處理PPTA纖維的表面,使纖維表面變得更加粗糙,該處理后的纖維與環氧樹脂復合,所得材料的IFSS提高了近22%。JIA等[34]發現在ScCO2中接枝1, 4-二氯丁烷,能夠有效改善芳綸纖維的表面性能和力學性能。由改性后的芳綸纖維與環氧樹脂制得的復合材料的IFSS從51.30 MPa增加到63.91 MPa。這項研究為PPTA纖維的表面改性和性能提升提供了新的思路。此外,一些其他方法如等離子體誘導[35]、熱生成親電子基活化PPTA纖維表面[36]等也被用來改善纖維表面活性,促使纖維與樹脂或者橡膠等基體更好的黏合,從而提升復合材料的綜合性能。

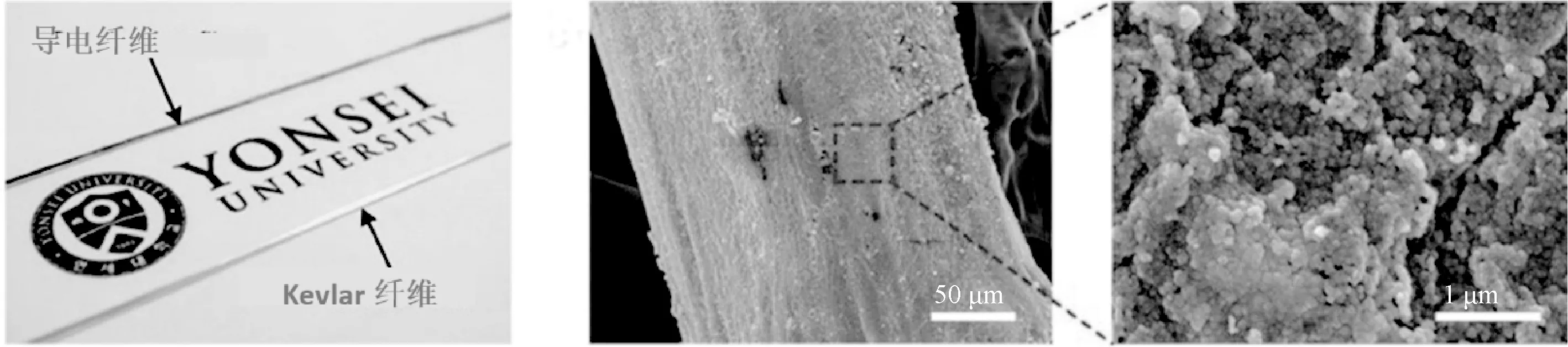

由于社會對智能和功能材料需求與日俱增,關于PPTA纖維功能化的設計與制備引起了廣泛關注。PPTA紗線經過改性,可用作柔性超級電容器的電極、傳感器等。LEE等[37]在Kevlar纖維表面涂覆聚苯乙烯嵌段丁二烯(SBS),然后將大量的銀(Ag)離子轉化為Ag納米顆粒(AgNP)直接分散于纖維表面的SBS中,最終制得SBS/AgNP覆層Kevlar纖維,其制備流程如圖8所示,SBS/AgNP覆層Kevlar纖維照片及其掃描電鏡(SEM)照片如圖9所示。所得纖維上Ag納米顆粒緊密連接,1 cm長該纖維的電阻為0.15 Ω,導電性能優異。

圖8 導電纖維制備流程示意

圖9 導電纖維照片及其相應的SEM照片

在導電纖維的表面上涂覆聚二甲基硅氧烷(PDMS)作為介電層,可成功制造出具有較高靈敏度的電容式織物壓力傳感器。

2.3 PPTA納米纖維制備

PPTA纖維的細旦化將有效增加纖維表面積,提升纖維與其他材料的復合性能,擴展纖維用途。PPTA納米纖維制備方法不同于一般芳香族聚合物的靜電紡絲制備納米纖維方法。因PPTA溶解性差,僅溶于強酸介質中,對設備要求很高,這使PPTA納米纖維很難通過靜電紡絲技術制得[38-39]。

KOTOV研究小組提出了在含KOH的二甲基亞砜中制備PPTA納米纖維的方法。然而,該制備方法具有其自身的缺陷,例如耗時且反應濃度低[40]。

YAN等[41]利用表面活性劑法,采用甲氧基聚乙二醇(mPEG)制備PPTA納米纖維,以提高穩定性和分散性。mPEG的引入可控制PPTA分子的聚集程度并使形成的聚集體穩定,從而驅動PPTA分子自組裝而形成納米纖維。納米纖維可分散在各種有機溶劑和水中,經沉積可形成具有優異透明性和熱穩定性的薄膜,這具有很大的潛在應用,例如鋰離子電池隔膜等。

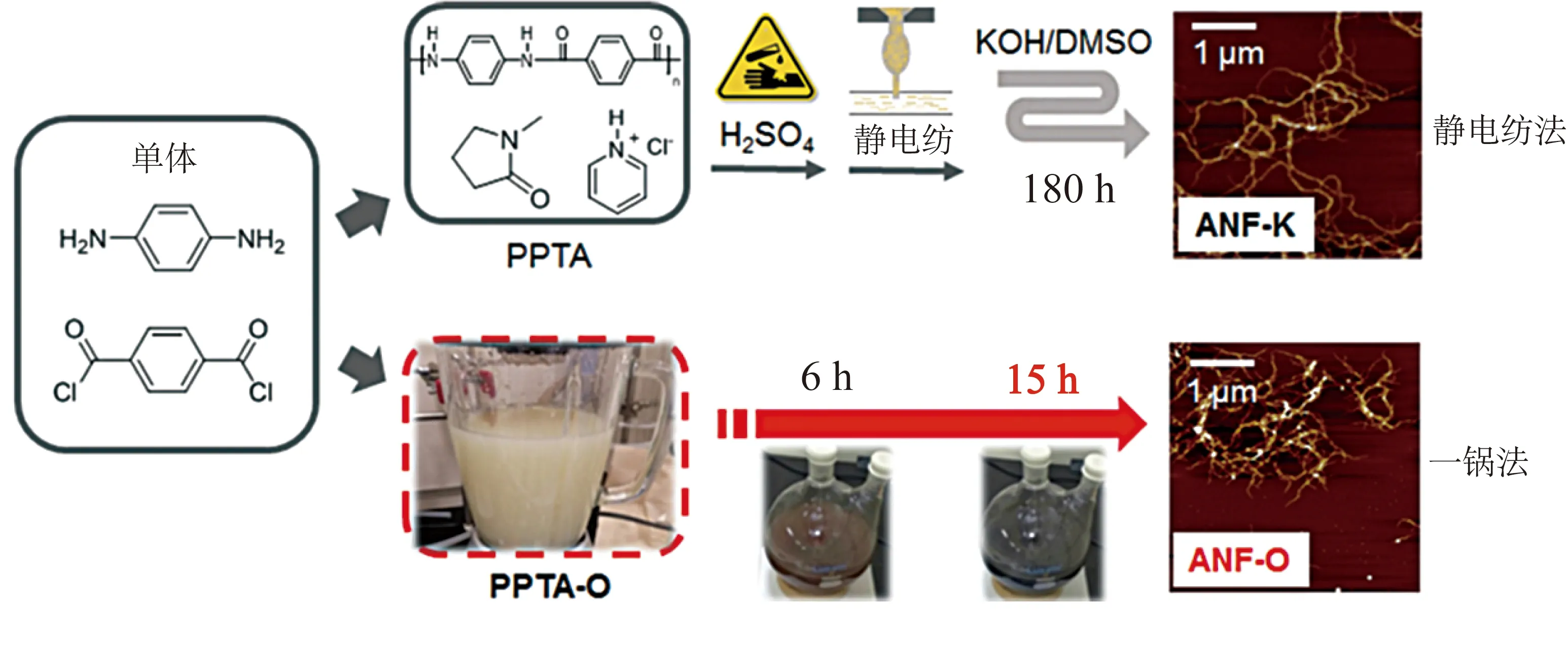

KOO等[42]采用一鍋法,以1,4-苯二胺和對苯二甲酰氯為原料,制備了PPTA納米纖維(ANF),制備流程如圖10所示。所制備的ANF的尺寸為納米級,在ANF質量分數僅為0.04%條件下制得熱塑性聚氨酯材料的韌性提升1.5倍,最大極限抗拉強度為84 MPa。該方法為ANF和相關納米復合材料的規模化工業生產奠定了基礎。

圖10 靜電紡法與一鍋法制備芳綸納米纖維比較

3 結語

PPTA自合成制備以來,以其優異的綜合性能引起廣泛關注。高性能PPTA纖維及其復合材料在眾多領域發揮著重要作用。隨著科技等各方面的快速發展,未來對材料性能提升及智能化的需求不可避免。因此,對PPTA纖維的功能化及智能化制備的研究前景廣闊,其中,制備芳綸納米纖維并利用其納米效應將在纖維的功能化應用中產生積極作用。