數據分析在轉爐冶煉生產中的運用研究

何海斌

(酒鋼集團榆中鋼鐵有限責任公司,甘肅 蘭州 730104)

轉爐冶煉生產需要在高溫環境下展開,受多種客觀因素影響,導致生產人員無法及時掌握冶煉過程實際情況,這也導致轉爐冶煉生產存在諸多不穩定因素。如果控制不當,不僅會影響冶煉效果,甚至會引發安全事故。而通過數據分析,可以在一定程度上彌補生產條件和工藝技術存在的不足之處,有利于及時發現轉爐冶煉中存在的各種問題,并針對性采取措施解決,從而避免質量問題和安全隱患的產生[1]。不僅如此,通過數據分析還可以有效提高轉爐冶煉生產效率和水平,同時提高產品精度,一方面可以充分滿足社會發展需求,另一方面能夠為冶煉企業帶來更大經濟效益。

1 轉爐冶煉生產概述

轉爐冶煉是將鐵水、廢鋼鐵等進行高溫煉化,使其形成含有一定量的化學成分鋼材,其冶煉生產過程具有復雜性和系統性特征,任何一個環節存在問題,都會直接影響鋼材質量,甚至會引發安全問題。當前,轉爐煉鋼已經成為大批量煉鋼生產的主要方式,在實際生產過程中會產生大量數據參數。這些數據參數標準與否,與產品最終生產質量息息相關。然而,由于轉爐煉鋼生產環境復雜,所以生產過程存在諸多諸多不穩定因素,容易導致生產數據參數發生變化。而通過數據分析,能夠及時發現問題所在,有利于全過程掌握轉爐冶煉實際狀態,將質量問題扼殺在搖籃中,從而使冶煉企業達到理想的社會效益和經濟效益。

2 數據分析的重要性

隨著科學技術不斷進步,以先進科學技術為基礎的數據分析技術應運而生,一切以數據說話,是現階段互聯網發展的流行趨勢。將數據分析應用到轉爐冶煉生產中,成為衡量轉爐冶煉各項指標的重要方式之一。眾所周知,轉爐煉鋼是一個復雜、多元的物理化學轉換過程,其主要的特點就是反應速度較快,在反應過程中會產生大量數據參數,僅通過數學模型無法對其進行精準表達。所以需要通過數據分析技術對參數動態化發展過程進行深入分析。在傳統轉爐冶煉過程中,由于缺乏有效的數據處理技術,導致數據庫中90%以上的數據無人問津,但隨著數據分析技術的廣泛普及,這些堆積如山的數據被得到了充分利用,通過對以往轉爐冶煉中產生數據的分析,能夠科學精準掌握轉爐運行狀態和運行效率。另外,在轉爐冶煉過程中,一些不易觀察的數據信息,也可以通過數據分析技術進行研究。如此則能夠及時發現轉爐冶煉中存在的問題和隱患,有利于煉鋼廠及時采取針對性措施調整轉爐冶煉流程,從而保證轉爐運行的安全性和穩定性,從根源上減少質量隱患和安全隱患,同時提高冶煉效果和冶煉效率,為煉鋼廠創造最大化經濟效益。

3 轉爐冶煉生產中數據分析的具體應用

3.1 轉爐冶煉生產條件

本文以某煉鋼廠實際生產為例進行分析,該煉鋼廠采用120t轉爐進行生產冶煉。氧槍操作方式有三種,分別為恒壓方式、變槍位方式以及恒流量方式。供養強度標準為3.95/m3。在該煉鋼廠轉爐冶煉過程中,首先需要明確生產過中產生的各項數據參數[2]。具體來說。鐵水溫度需要控制在1300℃~1380℃之間,W(C)需要控制在4.0%~4.5%之間。W(si)需要控制在0.3%~0.6%之間,W(P)需要控制在0.10%范圍內。另外,造渣劑是轉爐冶煉生產中的必要物質條件,該煉鋼廠最常用的造渣劑有三種,分別為石灰、輕燒白云石以及燒結礦。

3.2 轉爐在冶煉#70高碳鋼時產生的數據

#70高碳鋼常用于車輪制造、鋼絲生產以及扁圓彈簧制造等方面,所以在生產過程中對硬度、強度需求較高,需要嚴格控制鋼材成分,盡可能降低夾雜物含量。為了滿足這一需求,需要提高轉爐終點磷的一次命中率,同時需要保證出鋼溫度在標準范圍內。與此同時,還要在確保鋼材生產質量的情況下盡量減少生產成本。

3.2.1 #70高碳鋼冶煉過程中的轉爐控制要求

轉爐在冶煉#70高碳鋼過程中,需要將W(c)控制在0.08%范圍內,終點溫度控制在1620℃范圍內,同時要保證W(P)高于0.016%。

3.2.2 收集樣品、處理問題

為了保證數據分析準確性,需要收集該煉鋼廠近兩個月的#70高碳鋼生產數據,并從數據中總結冶煉過程中存在的問題。本次研究共收集了688爐數據參數,其中存在的問題如下:第一,轉爐在冶煉生產過程中存在濺渣、溢渣問題,該問題發生率在40.5%左右。第二,轉爐終點磷的一次命中率平均值為61.3%,仍然存在很大進步空間[3]。第三,終點溫度和含碳量沒有充分滿足理想需求。其中終點溫度為1621℃,終點含碳量為0.09%。

3.2.3 加料制度數據分析

在轉爐冶煉生產過程中,優化加料操作的主要目標是保證合適堿度,并獲取高磷爐渣。同時,從工藝操作進行分析,可以提高化渣速度,保證爐渣具備較好的流動性,從而提高爐渣脫磷效果,達到經濟脫磷的最終目標。由此可見,做好加料數據分析工作至關重要。為滿足這一需求,需要做到以下幾個方便。

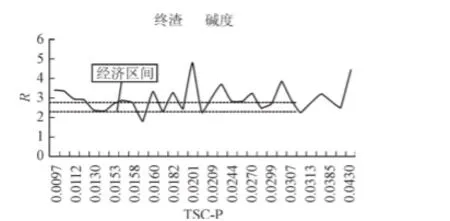

第一,確定有效、科學、經濟的數據參數。結合爐次順序,計算所有轉爐終渣堿度。并結合計算結果構建中渣堿度坐標圖,其中R代表終渣堿度,將其作為縱坐標,副槍TSC-P檢測結果作為橫坐標,如圖1所示。通過實踐可以看出,當副槍檢測結果磷越低時,其堿度R的控制也會隨之降低,此時物料的使用率相對較高,并且可以達到理想脫磷效果,同時可以減少成本支出。

圖1 終渣堿度和TSC-P之間的關系

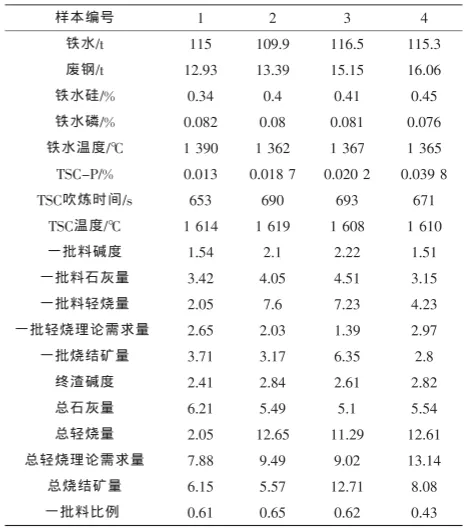

第二,加料制度以及輔料消耗對爐渣脫磷造成的影響。本文對煉鋼廠276爐的爐渣脫磷效率進行數據分析,并將其細化為4個樣本。由于以往利用噸鋼輔料消耗進行分析,無法直接反映鐵水成分、裝入量等數據變化情況,所以可以將噸鋼輔料轉變為硅消耗單位[4]。對4個樣本的脫磷效率進行對比分析可以發現,其脫磷情況呈依次變差的趨勢發展。樣本情況如圖2所示。

圖2 樣本1-4參數

通過樣本對比可以看出,從堿度方面分析,樣本越差,堿度控制越高,如此則會直接影響爐渣化渣效果,導致爐渣流動性變差[5]。從輕燒加入量方面進行分析,樣本4總輕燒量與第一批輕燒加入量,嚴重超出理論需求,如此會導致爐渣流動性變差,從而影響脫磷效果。從燒結礦方面進行分析,應結合溫度變化情況進行科學調整,如果燒結礦加入過多,或者加入過少,會對溫度產生影響,從而影響爐渣脫磷效果。從第一批料占比進行分析,一般將其控制在0.6左右較為合理,所以在轉爐冶煉過程中可以按照這一數據進行科學配比,從而提高爐渣脫磷效果。如果添加過少,會導致磷量不足從而增加轉爐前期化渣難度。

第三,優化槍位。調整槍位的主要目標,就是在保證轉爐穩定運行狀態下,為爐內提供充足氧氣,從而提高爐渣氧化效果,實現經濟脫磷目標。為滿足這一目標,需要在終點溫度命中的情況下,適當減少鋼水碳氧化,從而降低鋼水氧化性能。槍位會對終點碳產生直接影響。所以,槍位在優化過程中需要以提高供氧效率,減少供氧時間為主。另外,槍位對噴濺也會產生直接影響。在該煉鋼廠實際生產過程中,噴濺現象較為頻繁,其中250s噴濺占比34.7%左右,550s的噴濺占比5.67%左右。并且前期噴濺較為明顯。這也意味著前期爐渣氧化性較強。需要通過調整槍位進行改善。為了充分滿足減少噴濺、降低終點含碳量這一目標,需要對該煉鋼廠的原槍位進行調整,將190cm吹煉高度取消,縮短15s脫磷期間槍位供氧時間,總供氧時間由以往720s調整為690s[6]。通過調整槍位,對轉爐冶煉生產進行觀察,可以發現其生產水平得到有效改善,生產質量也得到了提升。

4 工藝調整后效果

通過對加料制度和槍位進行合理調整后,對該煉鋼廠后兩個月生產情況進行分析,可以發現,磷的一次命中率教原工藝效果高出6.1%左右,碳均值高出0.075%左右,溫度高出7.5℃左右,鋼水終點氧高出24/10-6,由此可見,通過優化加料制度和槍位,能夠有效提高煉鋼廠生產效率,同時減少經濟支出。在此基礎上,還可以降低終點鋼水和渣的氧化性,從而為脫氧提供有利條件。

5 結語

綜上所述,煉鋼廠中的轉爐在冶煉生產過程中存在諸多不穩定性,稍有不慎容易產生質量事故和安全事故,為煉鋼廠帶來不可預估的經濟和人員損失。上文提到。轉爐在冶煉生產過程中會產生大量參數,這些參數是否合理關系到煉鋼廠生產效果。為了保證生產順利進行,需要對各項數據參數進行合理分析,并將參數控制在科學范圍內,從而減少鋼材冶煉的質量問題,促進煉鋼企業穩定發展。