鉬及鉬合金表面抗氧化涂層技術研究現狀及發展趨勢

楊雷雷

(1.洛陽科威鎢鉬有限公司,河南 洛陽 471000;2.河南省鉬及鉬合金工程技術研究中心,河南 洛陽 471000)

目前,國內外通用的減少鉬電極氧化的途徑主要有兩種,一種是在純鉬中添加Na、Zr和Ta等元素使其合金化,另一種就是在鉬及其合金表面涂覆一層隔絕氧氣的涂層材料。研究發現,鉬的合金化程度不足,若加入過多的用于提升鉬抗氧化性能的合金元素時,鉬的加工性能和高溫性能會大幅度降低,即合金化的方法無法從根本上解決鉬及其合金的高溫氧化特性。而表面改性技術則可以有效解決鉬及其合金的高溫抗氧化性能,而且表面涂層改性技術還可以有效改善鉬及其合金基材的顯微組織,提高基材的力學性能。

本文主要是結合國內外的研究進展,對鉬及鉬合金表面改性技術進行綜述,并重點針對鉬及鉬合金表面抗氧化涂層的體系、制備方法和效果進行了分析,對鉬及鉬合金表面改性技術當前存在的問題及未來的發展趨勢和方向進行了評價和研究。

1 鉬及鉬合金的氧化機理

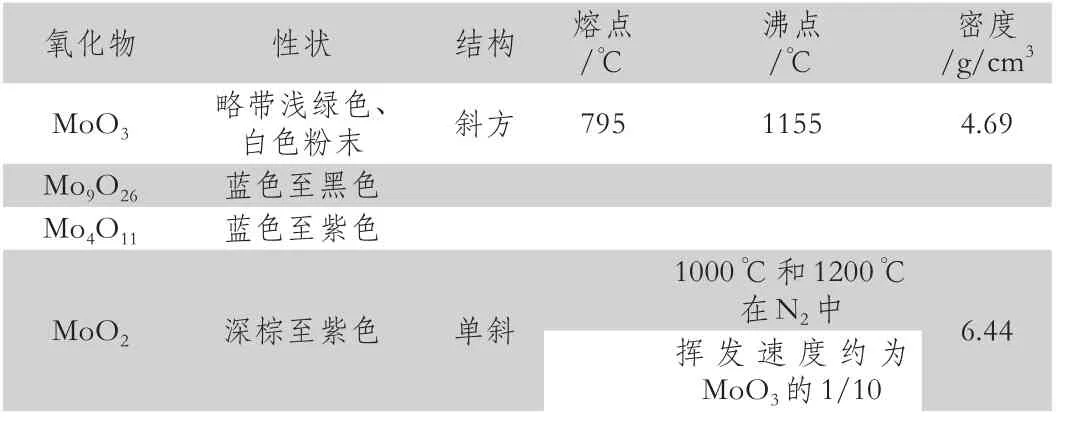

鉬的氧化與氧壓及溫度相關,在標準大氣壓101.325KPa下,鉬及鉬合金的氧化進程分為以下四個階段:①溫度≤475℃,形成MoO2膜,粘附在鉬及鉬合金基體上;②475℃≤溫度≤700℃,形成MoO3揮發物;③700℃≤溫度≤875℃,MoO3揮發,但并未在基材表面形成氧化膜;④溫度≥875℃時,MoO3揮發物大量形成,且在基材表面形成致密的氧化物膜,阻止鉬及鉬合金與氧氣的接觸,鉬及其合金的氧化物的結構及性質見表1所示。

表1 鉬的氧化物的結構和性質

2 鉬及鉬合金高溫抗氧化涂層的研究現狀

鉬及鉬合金基于其優異的導熱、導電性能及高熔點等特點,被廣泛應用于冶金、石油、機械、化工、航空、航天和核工業等行業,而為了拓展鉬及鉬合金的使用范圍,鉬的抗氧化涂層研究也得到了廣泛的研究。目前,鉬及鉬合金高溫抗氧化涂層主要包涵耐熱合金涂層、氧化物涂層、鋁化物涂層和硅化物涂層。

2.1 耐熱合金涂層

耐熱合金涂層在Co基和Ni基合金的基礎上發展并完善的,其抗氧化機理就是Co基和Ni基合金在高溫下與O2反應而在合金表面生成一層致密的氧化物保護層,進而阻礙了鉬及鉬合金基材金屬的氧化消耗。Huang等[1]采用激光熔覆法在Mo基體表面制備出Ni-20Cr抗氧化保護層,然后將包涵涂層的Mo樣塊置于常壓600℃下,100h氧化試驗,試驗結束后未發現涂層有開裂或者脫落現象,且樣塊無增重現象。

研究發現,耐熱合金涂層雖然能夠對鉬及鉬合金起到良好的高溫抗氧化保護,但是由于Ni與Mo會由于金屬擴散現象而降低鉬及鉬合金基體材料的再結晶溫度,進而降低鉬及鉬合金的性能,同時,耐熱合金與鉬基體之間熱應力失配問題,也成為了限制耐熱合金涂層在鉬及鉬合金上應用的關鍵因素。

2.2 氧化物涂層

氧化物涂層的抗氧化機理是基于惰性氧化物不與基體材料及O2反應的特性來實現對基體材料的保護,而且為了確保氧化物涂層對氧氣的有效隔絕,涂層需具備一定的厚度。由于氧化物涂層一般為多孔結構,所以氧化物涂層一般常用于熱障涂層或者隔熱、絕熱涂層。關志峰等[2]在Mo基體上制備鋇硅酸鹽氧化物涂層,涂層在1000℃下氧化30min,發現涂層失重較少,表面該氧化物涂層對Mo基體起到了一定的抗氧化保護作用。

2.3 鋁化物涂層

鋁化物涂層主要是基于Al在高溫下具有較高的活性,易與O2反應生成穩定的Al2O3,阻礙O2進入,進而實現對鉬及鉬合金抗氧化保護的目的。鋁化物涂層制備工藝簡單,成本低廉,是一種常用的高溫抗氧化涂層。但是,當溫度>1400℃時,涂層的力學性能下降,涂層內裂紋增多,在不斷的冷熱沖擊下,逐漸剝落失效。

2.4 硅化物涂層

硅化物涂層的抗氧化機理是涂層中所包涵的硅與O2反應生成致密的玻璃態SiO2薄膜,從而有效組織氧氣進入與鉬及鉬合金基體發生氧化反應,而且由于SiO2在高溫下具備一定的流動性,可以實現對高溫下涂層缺陷的自愈合修復[3]。

當前,在建筑施工項目管理過程中,還存在安全檢查不到位,未能及時的控制潛在的危險源以及相關安全管理制度不完善等問題,給建筑施工項目帶來巨大的經濟損失和人員傷亡,造成惡劣的社會影響。因此,研究分析建筑施工項目管理的安全控制具有重要的現實意義。

3 鉬及鉬合金高溫抗氧化涂層制備方法

隨著鉬及鉬合金高溫抗氧化涂層性能要求的不斷提高,涂層體系研究已經無法滿足工業使用需要,涂層的制備方法也越來越收到更多人的關注。

3.1 包埋滲法

包埋滲法是以氣態鹵化物作為載體滲入金屬,并傳送到鉬及鉬合金表面被快速吸附,化學反應后形成一定厚度的保護性涂層,因該法制備涂層具備涂層與基體結合力強、致密,所以涂層一般具備良好的抗氧化和熱震性能,但是涂層冷卻時很容易出現微裂紋,對形狀復雜和大尺寸工件不適宜。

3.2 料漿法

料漿法是將一定比例的滲源、粘接劑、活化劑和溶劑通過球磨制成懸濁液,然后通過噴涂或者刷涂的方式涂覆在基體金屬表面,然后將其置于真空燒結爐或者氣氛保護燒結爐內,經過高溫處理后,在金屬基體表面制備出涂層。由于涂層制備工藝簡單、加工效率高等優點,在早期被廣泛應用于鉬及鉬合金抗氧化涂層的制備中。但是,由于涂層厚度難以控制,工藝重復性不好,該方法的使用也受到了一定的限制。

3.3 熔鹽法

熔鹽法即是指在一定溫度下,將按一定比例制備的熔鹽混合物熔化并攪拌均勻,然后將基體浸入熔鹽中,經過接觸、沉積和交換得到一定厚度的涂層。熔鹽法較包埋滲法效率高,但是由于鉬及鉬合金基體浸入熔鹽中時,各部分涂層沉積速度不一致,導致涂層厚度不均勻。

3.4 等離子噴涂法

等離子噴涂法時利用等離子體熱源將噴涂粉末加熱至熔融或者半熔融狀態,然后將其以一定速度噴射并沉積到基體材料的表面,形成具備一定厚度和功能的涂層。等離子噴涂法由于噴涂效率高、涂層厚度易于控制等優點而被廣泛應用于涂層快速修復以及其他工業化成產領域。目前,鉬及鉬合金涂層的制備一般選用等離子噴涂法。

4 鉬及鉬合金抗氧化涂層技術的發展趨勢

鉬及鉬合金抗氧化涂層技術在航空、航天和玻璃制備行業已經得到廣泛應用,但隨著工業化需求的不斷提升,如何快速、高效的制備出結合力高、致密性好且抗氧化性能良好的涂層已經逐漸成為了鉬及鉬合金抗氧化涂層制備的重點。

4.1 采用多種高溫涂層制備方法

研究發現,單一的涂層制備方法可能會導致涂層結合力不足和涂層不均勻等影響涂層性能的缺陷,而綜合利用兩種或者多種涂層技術則成為了突破這種限制的有效方法。例如,料漿法制備的涂層均勻,但是涂覆過程不可控,而粉末固體滲法則可以有效控制涂層涂覆過程,那么兩種方法相結合,就能夠有效改善鉬及鉬合金抗氧化涂層的性能。等離子噴涂法可以通過控制噴涂工藝來得到均勻的抗氧化涂層,但是該方法制備的涂層一般為多孔結構,影響涂層的抗氧化性能,而激光熔覆法則可以通過高能密度的激光束使涂層表面迅速熔凝,兩種方法相結合,就能夠有效改善等離子噴涂法制備的鉬及鉬合金抗氧化涂層孔隙問題。

4.2 采用多組分多梯度高溫抗氧化涂層結構

適用鉬及鉬合金高溫抗氧化涂層的原材料一般為陶瓷類化合物或者氧化物,這類材料的熱膨脹系數與鉬及鉬合金基體材料的熱膨脹系數差距較大,所以采用多組分涂層材料就可以適當調整涂層材料的熱膨脹系數,盡量使其與鉬及鉬合金基體材料相近,這樣涂層在使用過程中就能夠盡量避免因為熱膨脹系數不匹配而出現涂層熱震破壞現象。多梯度涂層結構則是指在制備涂層時,可以現在基體材料的表面制備一層耐高溫的過渡層,這一過渡層材料的熱膨脹系數介于基體材料與抗氧化涂層材料之間,這樣就可以有效降低熱膨脹系數差異梯度,進而有效改善鉬及鉬合金涂層耐熱震性能,在工業應用中,通常會采用涂覆多道不同材質過渡層的方法來有效改善涂層材料與基體材料之間的熱膨脹系數差異。

4.3 采用添加劑的方式對涂層改性

鉬及鉬合金涂層材料由于受熱膨脹系數不匹配限制,而容易在低溫時出現“Pesting”現象,而加入一些稀土、稀土氧化物或者Al和Si3N4等,可以有效提高鉬及鉬合金抗氧化涂層的韌性,進而提高涂層的抗氧化性能,避免“Pesting”現象的出現。

4.4 數值模擬法優化涂層設計

由于涂層噴涂和抗氧化過程中存在溫度場、流場和應力場,通過ANSYS有限元分析軟件對其構建相應模型,并進行有限元數值模擬分析,可以實現對涂層制備工藝參數以及涂層后處理過程工藝參數的優化,從而為鉬及鉬合金抗氧化涂層的性能的改善和提升提供指導和參考。

5 結論

綜上所述,隨著鉬及鉬合金在電子元器件、玻璃纖維加工、航空、航天及核工業等領域的廣泛應用,鉬及鉬合金高溫抗氧化涂層的制備方法、工藝改善、涂層結構設計以及涂層性能改善等都將成為鉬及鉬合金工業化應用研究的重點和熱點,并將為鉬及鉬合金實用化和產業化應用提供理論支撐和技術指導。