不同分模線位置對尾端板成形性的影響

蔣 壯

(華域汽車車身零件(沈陽)有限公司,遼寧沈陽110122)

1 引言

對于拉伸成形的沖壓件,模具分模線的設(shè)計(jì)對于制件成形性至關(guān)重要,不合理的分模線位置,會(huì)使成形不充分,從而導(dǎo)致修邊后制件嚴(yán)重回彈,進(jìn)而影響制件尺寸,所以,分模線的設(shè)計(jì)方式?jīng)Q定了沖壓工藝的成敗。有幸在實(shí)際生產(chǎn)中見證了兩個(gè)造型基本一致的尾端板制件采用了不同的設(shè)計(jì)工藝,現(xiàn)把理論與實(shí)踐結(jié)合,來闡述分模線位置對制件尺寸的影響。

2 制件及工藝介紹

圖1所示為兩個(gè)極為相似的尾端板,該樣式也是汽車尾端板的常見形狀,即中部階梯式凸起型面,周邊較大區(qū)域平板型面,半封口式制件造型,材料較薄,一般為0.65mm,同時(shí)有較大的制件深度。

圖1 汽車尾端板造型

因其獨(dú)有的制件特征,即中間凸起,周邊平面,使得部分設(shè)計(jì)者將成形分模線設(shè)置在延凸起型面一周,工藝造型凸模如圖2所示,以此更能提高材料利用率。另一部分設(shè)計(jì)者則將成形分模線包圍了完整制件,即分模線在制件之外,工藝造型凸模如圖3所示。

圖2 分模線在制件內(nèi)造型

圖3 分模線在制件外造型

3 成形工藝對比分析

3.1 工藝造型及壓料力對比

在制件內(nèi)時(shí),分模線沿制件突起形狀布置,可得到較短的分模線長度,所成形投影面積更小,并且在壓邊圈上的制件部分幾乎無成形深度,這使得使用更小的成形力及壓邊力即可實(shí)現(xiàn)制件成形。經(jīng)Autoform分析,壓邊力60t即可完成較好成形效果,工藝造型如圖4所示。

圖4 制件內(nèi)工藝造型

在制件外時(shí),分模線囊括了全部制件造型,并且所有成形部分,即凸模范圍均設(shè)置成形深度,同時(shí)有著較長的分模線長度及成形投影面積,這便需要更大的成形力及壓邊力以達(dá)到同樣的成形效果。經(jīng)Autoform分析,壓邊力100t可實(shí)現(xiàn)較好成形效果,工藝造型如圖5所示。

圖5 制件外工藝造型

3.2 成形效果及回彈分析對比

分模線在制件內(nèi)時(shí),由于部分制件型面在壓料面上,并沒有經(jīng)過拉伸,使得制件沒有減薄,成形不充分,F(xiàn)LD極限圖如圖6所示,顯示成形良好部分僅占總面積84%。同時(shí),在型面回彈方面,也表現(xiàn)出了較差效果,如圖8a所示,出現(xiàn)6mm的較大回彈量。

圖6 FLD極限圖

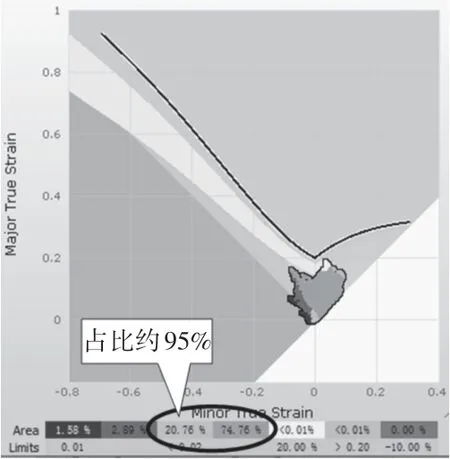

分模線在制件外時(shí),所有制件形狀均在成形凸模上,并有成形深度,所有位置均經(jīng)過拉伸減薄,成形充分,F(xiàn)LD極限圖如圖7所示,顯示成形良好部分占總面積95%。同時(shí),型面回彈也表現(xiàn)優(yōu)異,如圖8b所示,最大回彈量僅為0.98mm。

圖7 FLD極限圖

圖8 制件回彈狀態(tài)

4 制件實(shí)際狀態(tài)驗(yàn)證分析

該兩種設(shè)計(jì)工藝的尾端板均投入了實(shí)際的制造生產(chǎn)中,經(jīng)過機(jī)床匹配調(diào)試,最終也正如設(shè)計(jì)階段分析的一樣,制件展現(xiàn)了兩種不同的尺寸狀態(tài)。制件在檢具上定位及檢驗(yàn)方式如圖9所示,2個(gè)定位基準(zhǔn)孔在制件平面區(qū)域的左右兩側(cè),與6個(gè)加緊點(diǎn)及8個(gè)臨貼支撐點(diǎn)配合,實(shí)現(xiàn)制件在檢具上的夾緊及定位。

圖9 尾端板檢具狀態(tài)

經(jīng)實(shí)際制件驗(yàn)證,分模線在制件內(nèi)的尾端板,正如設(shè)計(jì)分析時(shí)所表現(xiàn)的狀態(tài),其成形并不充分,從而導(dǎo)致制件在檢具上呈現(xiàn)整體翹曲形態(tài),即中間低,兩端上翹的狀態(tài),導(dǎo)致2個(gè)定位基準(zhǔn)銷無法同時(shí)插入,孔距小于標(biāo)準(zhǔn)孔距約1mm,如圖10所示。同時(shí),左右兩端臨貼支撐點(diǎn)處有約6mm的懸空,制件無法貼實(shí)檢具,如圖11所示,這與回彈分析時(shí),制件的回彈量相吻合。而另一個(gè)分模線囊括整個(gè)制件的設(shè)計(jì)工藝,實(shí)際驗(yàn)證中均無以上問題,制件尺寸狀態(tài)良好。

圖10 定位孔異常

圖11 臨貼處型面懸空

5 總結(jié)

通過工藝設(shè)計(jì)及CAE軟件分析,并結(jié)合實(shí)際模具調(diào)試生產(chǎn)驗(yàn)證,證實(shí)了針對汽車尾端板制件,分模線設(shè)計(jì)在制件外部成形時(shí),會(huì)得到更好的尺寸狀態(tài),型面狀態(tài)更穩(wěn)定,更符合檢驗(yàn)要求。同時(shí)也驗(yàn)證了,板材經(jīng)過充分的拉伸,并適度的減薄,可得到更準(zhǔn)確的尺寸造型,更小的回彈量,更有剛度的制件狀態(tài)。

6 結(jié)束語

在技術(shù)領(lǐng)域,理論經(jīng)過實(shí)踐的驗(yàn)證往往才能得出更準(zhǔn)確有力的結(jié)論,實(shí)踐出真知,通過切實(shí)的驗(yàn)證之后,再反饋于最初的設(shè)計(jì),完善于設(shè)計(jì),持續(xù)地進(jìn)行設(shè)計(jì)、驗(yàn)證、糾錯(cuò)、升級,使得擁有更強(qiáng)大的經(jīng)驗(yàn)儲(chǔ)備,從而設(shè)計(jì)出更完美的模具。