舟岱跨海大橋主通航孔橋雙層防撞鋼套箱快速安裝技術*

黨權交

(中交路橋建設有限公司,北京 100027)

1 工程概況

寧波舟山港主通道工程主線全長 27.969km,跨海橋梁(舟岱跨海大橋)長17.355km,連接舟山諸島,建成后大橋與甬舟高速公路相連接,使舟山連島工程總建設里程達86.68km,跨越8個島嶼,擁有10座大橋,成為世界上最長的連島高速公路和世界上規模最大的跨海橋梁群。

舟岱跨海大橋主通航孔橋為三塔整幅鋼箱梁斜拉橋,橋跨布置為(78+187+550+550+187+78)m=1 630m,是全線的控制性工程(見圖1)。主梁采用帶風嘴的扁平流線型截面鋼箱梁;斜拉索采用高強度、低松弛平行鋼絲,雙索面空間索布置;索塔采用鉆石型塔身,由下塔柱、中塔柱、上塔柱和下橫梁組成;基礎采用大直徑鋼管復合群樁、現澆承臺及塔座。

圖1 舟岱跨海大橋主通航孔橋橋型布置示意(單位:cm)

主通航孔橋共計3個主墩承臺,均為同一規格,承臺采用整體式六邊形結構,外輪廓尺寸為 51m×32m(橫向×縱向),承臺厚6.5m,采用C40海工混凝土,單個承臺混凝土總方量8 861.45m3。承臺采用有底防撞鋼套箱施工,封底混凝土厚度2.3m,采用C35海工混凝土。

2 鋼套箱結構設計

2.1 總體設計原則

1)鋼套箱既作為承臺的防撞結構,在發生船舶撞擊時能起到緩沖、消能的作用,也作為承臺澆筑施工時的圍堰結構,一體兩用,經濟高效[1]。

2)在以鋼套箱為主防撞結構基礎上,在其外設置拱形橡膠護舷,起到輔助防撞作用,有效減緩船舶與鋼套箱撞損。在設計船撞力下,橡膠護舷在吸收一定能量變形后,船撞力繼續作用于鋼套箱,鋼套箱通過局部損壞進一步降低船撞力,達到橋梁基礎結構自身能承受的力為止,從而起到保護橋梁結構的目的。

2.2 結構設計

防撞鋼套箱的設計綜合考慮了重力、浮力、潮流力、波流力、船舶碰撞力等荷載,防撞設施由內層防撞鋼套箱與外層防撞鋼套箱組合而成,內、外層防撞鋼套箱采用螺栓連接,此設計為世界首創,防撞等級滿足10萬t級船舶通航要求。

2.2.1內層鋼套箱結構

內層鋼套箱由側板結構、底板桁架、內支撐系統、懸吊系統、反壓系統、水平限位與精調系統組成[2]。

1)側板結構 鋼套箱側板結構總長約 63m、寬40m、高9.6m,順橋向側板厚4m,橫橋向側板厚6m,中間設變寬節段。主甲板、平臺板、底板、艙壁、外側板、內側板厚取12mm;橫向強框架骨材取 T12×320/14×110,弱框架骨材取└140×90×10,骨材端部采用圓弧過渡或肘板連接(見圖2a)。

2)底板桁架及內支撐結構 鋼套箱采用“側包底”結構形式,底板面板長51m、寬32m、厚7.5mm。底板桁架高215cm,為H型鋼和工字鋼組合結構。鋼套箱內設置1層鋼管內支撐,內支撐采用φ820×10鋼管,與鋼套箱通過焊接連接成整體(見圖2b)。

圖2 鋼套箱側板、底板及內支撐結構

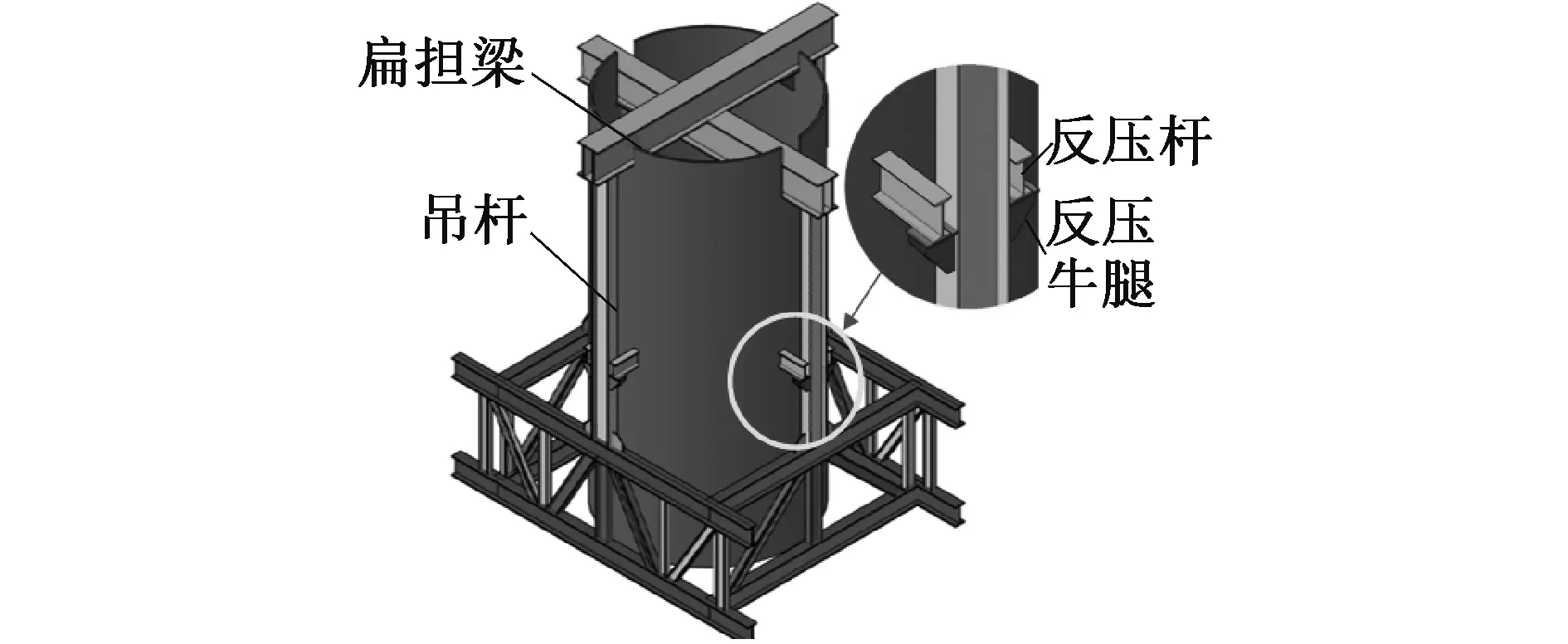

3)懸吊系統及反壓系統結構 懸吊系統采用H型鋼吊桿與桁架上弦桿進行焊接連接,通過扁擔梁架在鋼護筒上。懸吊系統與底板桁架一起加工完成,隨鋼套箱整體下放安裝。反壓系統由反壓牛腿與反壓桿2部分組成,其中反壓牛腿直接焊接于懸吊系統的吊桿上。反壓桿采用短節工字鋼,待鋼套箱就位后,立即將反壓桿一端與鋼護筒焊接牢固,另一端貼于反壓牛腿上焊接牢固(見圖3)。

圖3 懸吊系統及反壓系統結構示意

4)水平限位與精調系統 水平限位與精調裝置由支撐平臺、支擋牛腿、支墊型鋼、頂桿和千斤頂組成。支撐平臺采用型鋼焊接于鋼護筒內,并在其上焊接支擋牛腿。頂桿在專業鋼結構廠家加工制造,頂桿端頭設置滾軸,防止對鋼套箱精調和限位過程中破壞防腐涂層。提前將頂桿、千斤頂和支墊型鋼存放在支撐平臺上,以便鋼套箱下放時將頂桿頂出鋼護筒,對鋼套箱的平面位置進行糾偏和精調。在鋼套箱下放到位完成受力轉換后,將千斤頂頂緊,起到水平限位作用(見圖4)。

圖4 水平限位與精調系統結構示意

2.2.2外層鋼套箱結構

索塔外層防撞鋼套箱總長約70.2m、總寬為47.2m、高度為10.4m,順橋向及橫橋向兩側鋼套箱寬度為3.5m。為了施工及安裝方便,鋼套箱分為8個節段,節段間采用高強螺栓連接。主甲板、平臺板、底板、艙壁、外側板、內側板厚取12mm;橫向強框架骨材取T12×320/14×110,弱框架骨材取└140×90×10,骨材端部采用圓弧過渡或肘板連接。節段連接板厚20mm,平板橡膠厚4mm。外鋼套箱結構總重1 100t,單塊最大重117t。

3 主要安裝方法

3.1 準備工作

3.1.1設備選型

1)內層鋼套箱一次性吊重達1 500t,選用2 600t起重船“東海工7” 作為鋼套箱的吊裝設備,起重船起重性能為:仰角70°,荷載(2×6 500+2×6 500)kN,吊幅33.1m,起升高度90m;仰角65°,荷載(2×6 500+2×6 500)kN,吊幅40.1m,起升高度84.8m。由此可知,起重船在仰角65°、吊幅40m、起升高度84.8m時,完全能滿足項目內層鋼套箱起吊、安裝要求[3]。

2)外層鋼套箱分塊吊裝最大重約120t,選用250t全回轉起重船“中源2號”作為外層鋼套箱安裝設備,起重船起重性能為:仰角45°,荷載1 400kN,吊幅34m,起升高度50m;仰角50°,荷載1 600kN,吊幅31m,起升高度52m。由此可知,起重船在仰角45°、吊幅34m、起升高度50m時,完全能滿足外層鋼套箱起吊、安裝要求。

3.1.2吊索具選型

1)內層鋼套箱采用起重船整體下放,設置8個吊點,起吊高度50m。對吊裝工況進行建模驗算,單個吊點豎向受力為1 830kN,按實際吊裝仰角70°反算單根吊繩受力為1 960kN。如選用額載2 000kN的鋼絲繩,單根鋼絲繩重高達10t,海上安裝不便。因此,綜合比選下,選擇更輕便且受力性能滿足要求的“迪尼瑪繩”即φ128高分子聚乙烯吊帶,單根破斷力≥15 000kN,安全儲備系數k=15 000kN÷1 960kN=7.65>6,且質量僅為0.75t,人工即可安裝到位。

2)外層鋼套箱塊段均采用4根鋼絲繩起吊,單根塊段最大質量按120t計算,則單個吊點受力為300kN,按鋼絲繩與鋼套箱面最不利夾角65°反算,鋼絲繩受力330kN,按6倍安全系數選用鋼絲繩,則單根鋼絲繩破斷拉力為2 000kN,選用直徑≥60mm纖維芯鋼絲繩。鋼絲繩共計需4根,單根繩長11m,誤差±5cm。

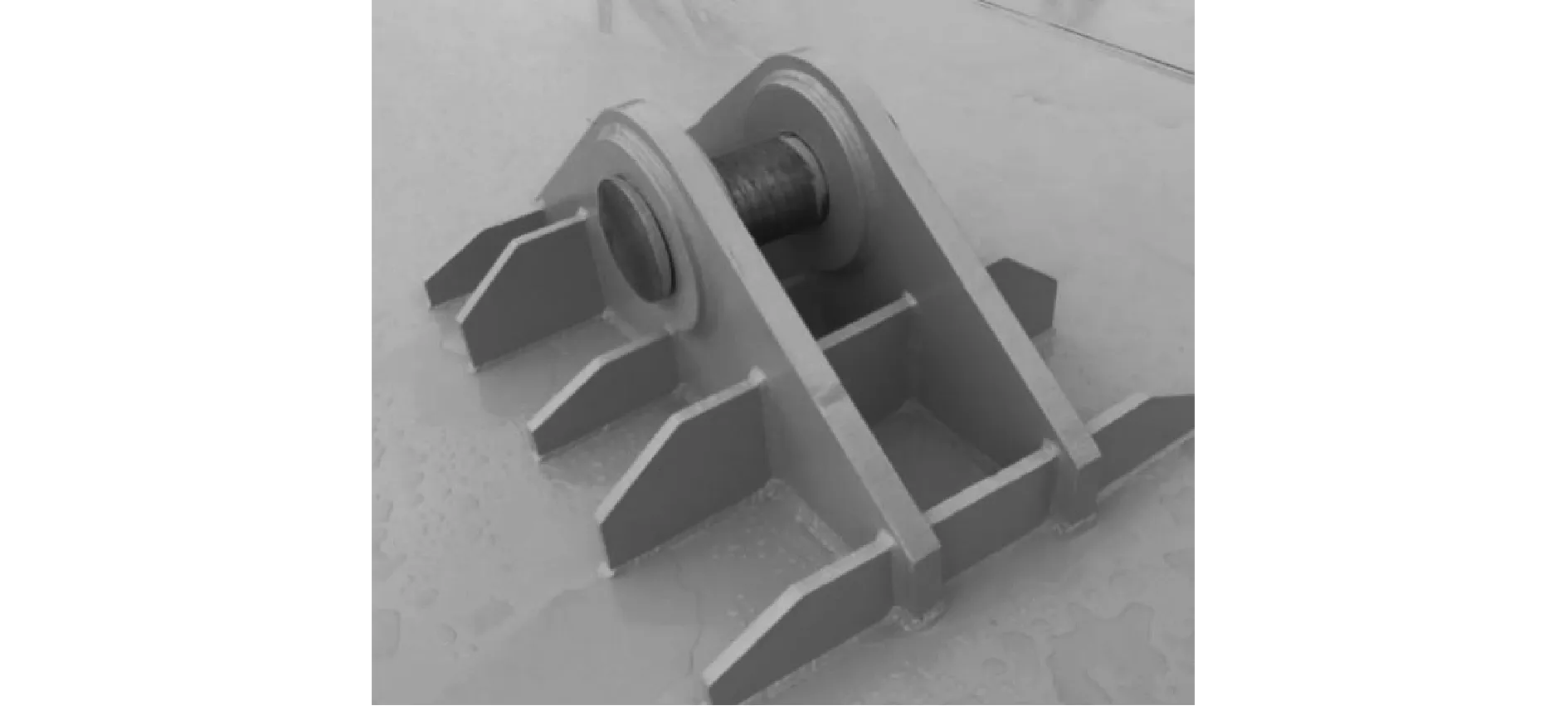

3)設計“雙耳板+加勁肘板”式鋼套箱吊耳,配合φ175特制銷軸,銷軸采用40Cr合金鋼,經調質后可用屈服強度極限值為490MPa,完全滿足吊裝需要。與常規大型吊裝采用大噸位卸扣相比,此次銷軸配合吊耳設計更經濟(見圖5)。

圖5 鋼套箱吊耳

4)設計一種“對稱式吊點轉換鋼套箱異形吊具”,吊具采用Q345鋼材加工而成,較常規大型吊裝專用吊架而言,用鋼量小,結構輕巧,安裝方便。經采用有限元分析軟件構建實體模型驗算后,滿足此次鋼套箱吊裝要求(見圖6)。

圖6 鋼套箱吊具有限元分析實體模型

5)外層鋼套箱吊裝采用卸扣配合鋼絲繩進行,卸扣規格額載≥500kN,卸扣數量≥8個,4個用于吊裝,4個用于繩長調節。

3.2 內層鋼套箱安裝

3.2.1鋼套箱裝船

駁船由拖輪協助駛入碼頭系泊,尾部頂靠碼頭,甲板中心線與發運區中心線對齊。根據潮位調整駁船吃水,待船甲板平面與碼頭平齊前,在船甲板與碼頭間敷設鋼板作為過橋板,選擇船甲板平面比裝船碼頭平面高150mm時,6臺64軸線的組合式模塊車將鋼套箱移向駁船甲板,通過駁船壓載系連續對船尾排出/壓進壓載水,船首壓入/排出壓載水,保持船尾甲板平面和碼頭平面平齊,直至鋼套箱全部移運至駁船甲板上。鋼套箱在駁船上綁扎固定后,模塊車退回碼頭,解開船舶與碼頭的系纜,運輸船駛離碼頭。

3.2.2鋼套箱運輸

內層鋼套箱采用“振駁25” 運輸,配置2艘拖輪,主拖輪為2200HP “振航拖8”,位于駁船前方,配120m拖纜(φ88丙綸長絲線)軟拖;副拖輪1400HP“振航拖5”,位于駁船一側,除提供拖航動力外,協助主拖輪控制方向。累計運輸航線8.8n mile(1n mile=1 852m),運行時間約3h。

3.2.3鋼套箱安裝

3.2.3.1船舶拋錨就位

船舶進入施工現場后,嚴格按設計圖紙進行拋錨定位,由于橋址區分布一條海底纜線,船舶拋錨剮蹭管線風險極大,采用“GPS精確定位拋錨技術”保護海底管線,拋錨精度高,錨位偏差控制在6m以內。

起重船順橋向停靠在安裝墩一側(橫流拋錨,船舶自帶8個錨,穩定性滿足要求)。駁船橫橋向停泊在起重船正前方,采用纜繩臨時固定于樁基鋼護筒上。

3.2.3.2吊索安裝

由于鋼套箱吊索采用高分子聚乙烯吊帶——迪尼瑪繩,單根繩重僅0.75t,待起重船放下主鉤后,人工即可拖拽安裝,將環形吊帶的一頭裝入吊耳槽內即可安裝銷軸固定。

3.2.3.3鋼套箱試吊

8個吊點均安裝無誤后,起重船即可上提主鉤逐漸收緊索具,使“稱重器”上的各主鉤吊力逐漸均勻增加。300t級分5級進行鋼套箱試吊,每增加一個級別,技術人員對吊索受力情況、底座脫空情況、結構焊接情況進行檢查,無問題后即可繼續增加吊點力,直至鋼套箱完全被吊起,靜置10min,完成試吊。

3.2.3.4鋼套箱下放

鋼套箱正式起吊后,駁船率先撤離施工區域。起重船通過調整錨纜使鋼套箱逐漸接近安裝位置,在接近安裝位置時注意調整鋼套箱的高度和平面位置,使鋼套箱處于安裝位置的正上方[4]。

技術人員在各自區域內觀察底板開孔與鋼護筒對位情況,過程中起重船通過絞錨進行微調,確認樁位與孔位對應后即可下達下放指令。下放過程中注意觀察底板與鋼護筒剮蹭情況,如剮蹭嚴重,則需再次調整鋼套箱姿態[5]。

鋼套箱下放至懸吊系統位于鋼護筒槽口上方時,停鉤。測量人員觀測鋼套箱的平面位置與理論位置的偏差,并通過起重船微調保證懸吊系統的扁擔梁位于鋼護筒槽口的正上方。同時,頂升出鋼護筒內的頂桿,對鋼套箱平面位置進行限位固定。

繼續下放鋼套箱直至起重船吊鉤受力為7 000kN,此時套箱自重已開始由吊鉤受力逐步轉為懸吊系統受力,技術人員逐孔檢查扁擔梁與鋼護筒內牛腿之間是否有間隙,如有間隙,通過塞填2,3,5mm厚鋼板確保牛腿受力均勻、無脫空現象。起重船繼續落鉤直至完全松鉤,復測鋼套箱平面位置及高程,滿足要求后,解除鋼套箱頂面吊耳處迪尼瑪繩,起重船起錨拖離施工水域。

鋼套箱下放到位后,立即開始進行反壓桿與鋼護筒之間的焊接工作,保證鋼套箱在涌浪作用下的穩定性。至此完成鋼套箱安裝工作。

3.2.3.5防撞護欄安裝

“裝配式防撞鋼套箱護欄”采用卡扣固定于鋼套箱頂面的消波孔上,固定牢固可靠,安拆方便。在內層鋼套箱安裝完成后,開始進行護欄安裝,保證施工人員生命安全,便于開展后續工作(見圖7)。

圖7 裝配式護欄安裝照片

3.3 外層鋼套箱安裝

3.3.1鋼套箱裝船

外防撞鋼套箱采用塊段裝船發運,運輸船舶停靠港池,使用300t門式起重機直接吊裝裝船,節段采用鋼墩多點支撐(與運輸船焊接固定),鋼墩布置在運輸船結構加強處,以保證節段支承處不產生局部變形,充分考慮運輸船橫向重心點位置及縱向支撐位置,便于荷載向其他方向擴散以提高甲板單位面積承載力。同時,保護節段涂裝面,在節段與運輸船支撐位置和固定位置采用塑料薄膜或聚氨酯橡膠等防護措施。

為避免破壞結構和涂裝,設計無損綁扎結構,即利用吊裝吊耳,再設計制作部分工裝,配合使用。用重型花籃螺栓和鋼絲繩拉緊,整體段共8個綁扎點,每個點2個花籃螺栓,每個花籃螺栓預緊力為60kN,共計橫向綁扎力為960kN。所有綁扎結構與梁段涂裝面接觸處均包裹防火布,防止破壞涂裝層。

3.3.2鋼套箱運輸

外層鋼套箱運輸選用“騰峰8號”作為鋼套箱運輸設備,載重2 200t,單次最多運輸2個塊段。從增洲船廠至鋼套箱安裝點,全程約8.8n mile,沿途航道水深滿足船舶航行要求。船舶平均航速3~5n mile/h,航行時間2~3h。

3.3.3鋼套箱安裝

1)船舶拋錨就位 起重船進入施工現場后,嚴格按設計圖紙進行拋錨定位,250t全回轉起重船配置4根錨繩,交叉拋錨,盡量減少占用航道寬度。運輸船為自航式船舶,無須拋錨。

2)吊索具安裝 外層鋼套箱安裝選用4根鋼絲繩,一端掛鉤,另一端通過卸扣與鋼套箱臨時吊耳連接。采用人工進行卸扣及鋼絲繩安裝工作。

3.3.4鋼套箱塊段安裝

外層鋼套箱塊段上卸扣安裝完成,起重船即可上提主鉤逐漸收緊索具,解除鋼套箱塊段側向臨時固定裝置(鋼絲繩+卸扣),逐步使起重船主鉤受力。

鋼套箱正式起吊,通過回轉起重船臂桿使鋼套箱塊段位于理論位置上方。起重船逐漸落鉤,通過人工牽引使鋼套箱塊段逐漸接近安裝位置。外層鋼套箱塊段上的掛腿雙耳板與內層鋼套箱頂面連接板匹配。

起重船落鉤,通過手拉葫蘆精調鋼套箱塊段位置,逐步使外層鋼套箱掛腿受力。找準合適位置,插入螺桿,安裝墊片和螺母,鋼套箱塊段安裝到位。

外層鋼套箱塊段之間通過高強螺栓連成整體,內、外層鋼套箱之間通過掛腿和高強螺栓連接。在鋼套箱安裝到位后進行高強螺栓施擰工作(見圖8)。

圖8 內、外層鋼套箱連接掛腿

3.4 快速施工成效

3.4.1施工工效分析

1)內層防撞鋼套箱及底板桁架全部在專業鋼結構廠家進行加工制造,現場無須搭設鋼套箱拼裝平臺,懸吊系統支承在樁基鋼護筒上。單個內層鋼套箱安裝到位僅需1d,3個主墩內層鋼套箱10d內全部安裝到位;較以往采用現場逐塊拼裝形式,減少了平臺搭設和現場拼裝工作,極大地縮短了現場工作時間,縮短了工期。

2)外層防撞鋼套箱在專業鋼結構廠家進行加工完成,并提前與內層鋼套箱之間完成了預拼裝。在承臺施工完成后,選擇合適時機進行外層鋼套箱塊段安裝,不占用主體結構工期,對施工進度無影響。

3.4.2經濟效益分析

此雙層鋼套箱安裝技術省去了鋼套箱拼裝平臺搭設施工,節省搭設和拆除人工費用,縮短工期約2個月,節省船舶、設備租賃費用和油耗投入。吊裝用吊索具可周轉使用,并可通過改制用于輔助墩和過渡墩鋼套箱吊裝,降低了成本。

4 結語

海上橋梁工程施工,受風浪、潮流等影響較大,為確保鋼套箱順利安裝,應以“提高后場加工質量,縮短現場安裝時間”為前提進行相關設備的選型和結構設計。實踐證明,寧波舟山港主通道項目主通航孔橋防撞鋼套箱施工采用的“內層鋼套箱整體安裝+外層鋼套箱逐塊安裝”施工工藝取得了顯著成果。