水平模袋樁在隧道進洞口注漿加固中的應用

鄭世杰,趙爭科,馮 超

(中交隧道工程局有限公司,北京 100102)

0 引言

近年來,隨著我國交通基礎設施建設的迅猛發展,隧道工程建設數量日益增多[1]。但我國地質環境復雜,在地下工程進洞口施工過程中,經常遇到圍巖風化破碎嚴重、穩定性差等不良地質,施工難度大,如支護措施不當,極易引發坍塌等安全事故。

目前對隧道進洞口不良地質加固已取得一些成果。黃啟貴等[2]針對隧道進出口段地質環境復雜不良情況,應用管棚與小導管聯合注漿技術確保了施工質量與安全。針對復雜環境下的洞口加固問題,楊曌[3]、趙毅鑫等[4]采用管棚注漿技術進行處理,最終形成了較強的預支護體系。鄭明新等[5]對偏壓隧道洞口段不良地質的加固方案進行研究,結果表明,局部注漿配合錨桿支護加固后土體穩定性好,還可減少開挖對地表變形的影響。由于管棚注漿、超前小導管注漿等傳統加固技術難以控制漿液擴散范圍,因此為了克服這一缺點,模袋注漿逐漸應用在不良地質的加固處理中。張浩等[6]采用模袋注漿技術解決注漿過程中跑漿、串漿等問題,并推導計算出模袋注漿的注漿壓力理論公式。帥建兵[7]應用模袋注漿樁技術,對破碎帶圍巖漿液擴散范圍進行控制,從而降低了漿液的無效擴散與用量。呂虎波[8]為解決隧道斷層帶突水涌水注漿加固問題,采用模袋高壓分段注漿技術,成功取得了堵水加固效果。陳劍等[9]采用地表模袋注漿與洞內堵水聯合注漿技術處理破碎帶突水涌砂災害,最終大幅度提高了破碎圍巖的強度,并封堵了滲流通道。閆蘇濤[10]在平導不良地質段進行模袋注漿,分析了模袋注漿的可行性,結果表明模袋注漿工藝在注漿效果、成本、工期等方面較傳統注漿工藝有明顯優勢。張柯[11]通過采用模袋技術對軟土地基進行加固,并與數值模擬結合,分析模袋成樁的受力特性。目前模袋在隧道不良地質加固中的研究多只考慮漿液的作用,較少考慮模袋注漿成樁后對地層的擠密作用,缺乏模袋樁加固機理方面的認識,采用水平模袋控制漿液擴散的研究也極少。

因此,本文以青島市紅島—膠南城際軌道交通二期工程香江路站進洞口不良地質加固為工程背景,研究水平模袋樁工藝的加固機理,并展開工程應用,最終取得良好的加固效果。

1 加固方案分析

1.1 工程概況

青島市紅島—膠南城際軌道交通二期工程嘉陵江路站—香江路站區間由嘉陵江路站(2層,框架)引出后,沿嘉陵江西路敷設,途經金泰苑小區、青島印象住宅樓、中國石化加油站、愛思恩梯重工有限公司廠房、鑫奧特汽車服務、金隅麗港城、井岡山新村、東海龍宮、億星賓館、青島海關繳私分局等,到達香江路站(2層,框架)。

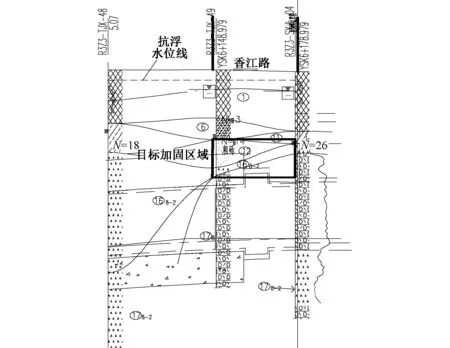

目標加固段為香江路站進洞口,起止里程為Y(Z)SK6+148.979—Y(Z)SK6+178.979,段長30m。

1.2 工地地質分析

本隧道區間屬于濱海堆積區,地形平坦,地勢較低,進洞口需加固范圍內的地層分布為:①第四系全新統人工素填土層,土體濕度稍濕~飽和,松散~稍密,土體顆粒不均勻,透水性強,屬于Ⅰ級松土;④海相沼澤化層,含淤泥中粗、砂斷續分布于填土層下部,土體含水量為飽和狀態,土質松散,透水性強,富水性好,為可液化地層,液化等級為中等~嚴重,屬于Ⅰ級松土;⑥含有機質粉質黏土層,基本連續分布于海相層底部,土質均勻,土體流塑~軟塑狀,局部為可塑性土,微有腥臭味,透水性差,屬Ⅱ級普通土;上更新統沖洪積層粉質黏土,土體可塑~硬塑狀,土質較均勻,連續分布于場區內,透水性差,屬Ⅱ級普通土;上更新統粗、礫砂,場區范圍內僅局部分布,土體含水量為飽和狀態,密度在稍密~中密,砂質不純,且混有較多黏性土,富水性較好,透水性較好,屬Ⅱ級普通土;下伏基巖主要為燕山晚期花崗巖,中風化花崗巖;8-2層凝灰巖(砂土狀碎裂巖),紫褐色~灰褐色,碎裂結構,塊狀構造;原巖為凝灰巖,膠結物為火山灰等,碎屑物為長石晶屑、巖屑等;節理、裂隙很發育,節理面可見較多鐵錳質浸染;巖芯呈砂土狀、角礫狀,粒徑0.5~2.0cm,最大4.0cm,手可掰碎,巖芯采取率65%。香江路站進洞口地質縱斷面如圖1所示。

圖1 香江路站進洞口地質縱斷面

由地質縱斷面圖可知,目標加固區域內隧道拱頂以上4m范圍內,分布8-2層凝灰巖及上更新統粗、礫砂,地層分布雜亂,變化劇烈,地層自穩能力差,受開挖擾動影響大,安全開挖難度較大。

圖2 碎裂巖開挖情況

1.3 進洞口加固方案分析

由地質分析可知,隧道進洞口加固僅采用管棚支護不夠,必須對隧道拱頂地層進行注漿加固,工程上通常采用管棚+注漿加固方案。但本項目中隧道拱頂地層注漿加固存在以下難點。

1)地層加固條件較高 隧道區間地質條件較差,拱頂上方分布上更新統沖洪積層粉質黏土,且含有松散土,圍巖穩定性差,地層承載力較低、含水率較高,開挖時極易造成涌水、坍塌等事故。進洞口周圍地表建筑較多,為確保隧道開挖后地表房屋建筑實現“零沉降”,對加固后地層土體強度提出較高要求。

2)漿液擴散不易控制 依據相關研究和資料,本項目地層注漿屬于劈裂和擠密復合注漿模式,注漿擴散由劈裂效應起主導作用。在注漿加固初始階段,漿液首先會向應力較小的地層進行劈裂擴散[12-13]。碎裂巖地層以上為易劈裂地層,因此,在對目標地層進行注漿過程中,漿液會有明顯的向上擴散趨勢,漿液會向淺部地層擴散。這將導致漿液在目標加固區,即隧道拱頂附近碎裂巖地層,留存在的漿液較少,出現漿液無效擴散過大,無法起到預期的注漿加固效果。同時,漿液無效擴散會導致注漿材料損失,增加項目成本,降低經濟效益;若漿液在目標地表范圍外擴散,會對周圍環境造成污染,產生一定程度的負面社會影響。

3)隧道周圍管線影響 碎裂巖以上主要地層為粉質黏土和素填土,其中粉質黏土可壓縮性極低,因此注漿擴散至該地層時,注漿壓力將產生明顯的地層抬升,進而表現為地表抬升隆起。而隧道上方及周圍區域管線密集,主要有天然氣、電纜、雨水、路燈、雨水等管線,對注漿引起的地層抬升非常敏感,且控制難度較大。

為了克服上述注漿加固難題,本項目在管棚+注漿加固的基礎上,引入了水平模袋樁工藝,形成三重復合的加固支護模式。

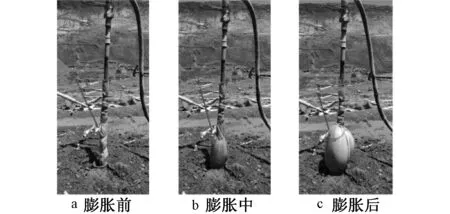

2 水平模袋樁工藝研究

模袋樁是通過注漿漿液與高強紡織土工布袋形成類似圓柱狀的硬化體來加固地層的技術,是注漿技術與土工織物綜合應用的工藝[14],其方法為在注漿管外壁綁扎直徑為40~60cm的高強紡織土工布袋,通過鉆機引孔后將注漿管放入注漿孔內,注漿前向高強紡織布袋內注入速凝性漿液,模袋布隨漿液的注入不斷膨脹并擠壓鉆孔孔壁及周圍土體,待模袋布充填完畢,形成類似圓柱狀的硬化體。膨脹模袋綁扎工藝如圖3所示,膨脹模袋注漿工藝如圖4所示。

圖3 膨脹模袋綁扎工藝

圖4 膨脹模袋注漿工藝

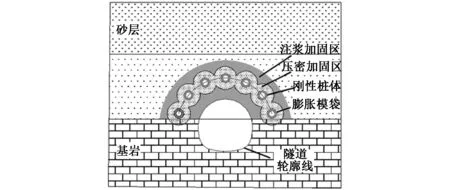

模袋在膨脹過程中,模袋內壓力始終大于周圍的地層應力,周圍地層不斷被擠壓,模袋周圍土體透水性降低,提高了土體密實度和強度[15]。地層應力增加,漿液劈裂地層擴散所需的起劈壓力也相應增加。模袋樁影響范圍內的地層除了自身強度提高,與模袋樁形成一個整體的加筋復合加固體,還能起到止漿巖盤的作用,可有效控制漿液的擴散范圍,減少漿液損失,確保目標地層的注漿加固效果。模袋樁作用機理如圖5所示。

圖5 模袋樁作用機理示意

模袋樁工藝的特點描述如下。

1)相比于普通注漿過程,整個施工過程并不繁瑣,只需在普通注漿管外壁綁扎高強紡織土工布袋,然后隨注漿管一同放入鉆孔內,無須再次培養專業技術人員,普通注漿人員即可進行操作。

2)施工成本低,鉆孔注漿設備為常規設備,涉及材料主要包括水泥、水玻璃、高強紡織土工布袋等,工程造價低。

3)施工靈活方便,成孔孔徑小,可利用小型鉆機設備進行施工。

4)適用范圍廣,可在各種復雜地質中應用,加固效果顯著。

5)高強紡織土工布袋內漿液凝固后,起到類似止漿墻的作用,把漿液限制在注漿管附近,漿液在地層中易形成規則的注漿體。有效控制漿液擴散范圍,防止產生漿液無效擴散。

3 加固方案設計和實施

1)注漿加固過程中,地表隆起抬升不超出規范要求。

2)工程開挖過程中無明顯地下水,這就要求加固后地層含水量極大降低。

3)在機械開挖產生擾動的情況下,拱頂地層保持穩定,不出現任何安全事故。

根據本工程地質條件及加固要求,采用水平模袋樁+注漿+管棚的三重復合加固方案。模袋樁超前支護結構與隧道超前注漿加固體相互配合,將在隧道拱頂地層形成“剛性支撐+擠密固結+注漿加固體”復合加固體,最后施工管棚作為最后一道安全儲備措施。本方案的技術核心是利用水平模袋樁控制注漿擴散,起到加固作用的同時,解決了注漿過程中的3個難題,實現預期的加固目標和要求。

3.1 方案實施

根據場地工程地質條件及加固需求,對Y(Z)SK6+148.979—Y(Z)SK6+178.979(30m)范圍層粗、礫砂和碎裂巖進行加固。

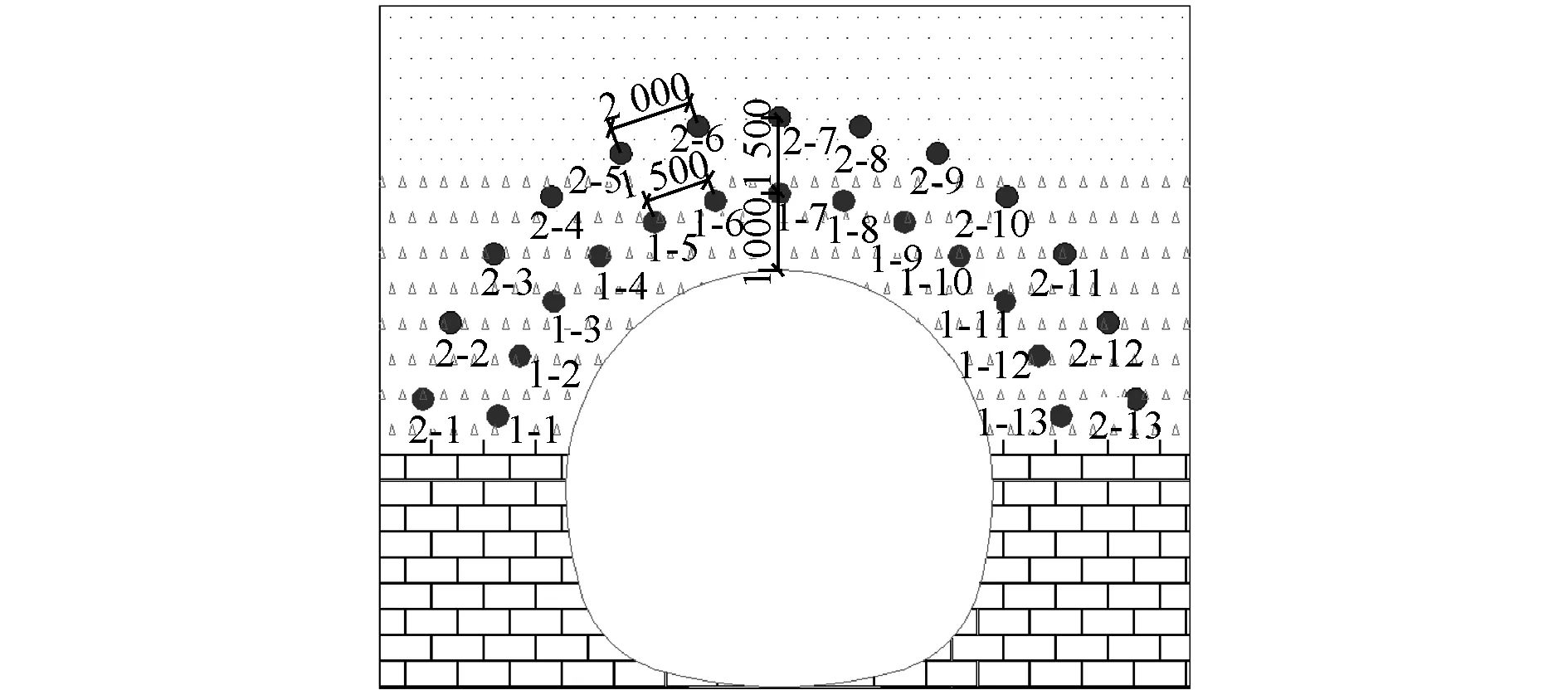

方案設置鉆孔布置2環,根據香江路車站現場情況,第1環孔布置在隧道拱頂上方1m,鉆孔環向間距1.5m,第2排孔布置在隧道拱頂上方2.5m,環向間距為2m,每環孔數為13個,共計26個。鉆孔布置如圖6所示。

晚清關稅制度變遷過程是一個被動變遷的過程,是鴉片戰爭失敗造成的后果。除此之外,國際、國內政治經濟環境的改變,迫使清朝政府重建經濟秩序以維護自身的統治,這是關稅變遷的間接原因。

圖6 鉆孔布置平面

施工步驟為:①施工外圍13個鉆孔,并進行注漿加固,可采用相對較小的注漿壓力,防止跑漿和地表隆起;②將已注漿的外圍鉆孔掃孔,下待模袋鋼管,對模袋進行注漿膨脹,形成水平模袋樁;③施工內側13個鉆孔,并進行注漿。外圍鉆孔注漿和水平模袋樁已形成控制漿液擴散的止漿巖盤,因此可采用相對較高的注漿壓力,進行重點加固;④施工管棚。

3.2 注漿設計

考慮到擬注漿區域巖體破碎,采用一次成孔進行注漿的方式對地層擾動較大,易塌孔,且漿液擴散不均勻,地層存在加固盲區。為了解決這一問題,減少漿液不均勻擴散,采用前進式分段注漿工藝。根據孔深從淺層到深層分4段進行注漿加固,每段長度為0~6,6~14,14~22,22~30m。在施工過程中交替進行鉆孔與注漿,確保每一段內漿液擴散均勻。關鍵注漿參數設計如下。

1)漿液類型 注漿材料采用水泥單液漿、水泥-水玻璃雙液漿,其中水泥漿W∶C=1∶1,水泥-水玻璃雙液漿C∶S=0.6∶1.0,W∶C=0.8∶1~1∶1,水玻璃模數2.4~3.2,水玻璃濃度32~40°Bé,現場漿液參數根據效果進行優化調整。由于水泥漿凝結后具有更高強度,優先選用水泥漿進行加固,現場可根據實際情況進行調整。

2)注漿壓力 注漿壓力根據工程地質條件及加固范圍確定,設計終壓值一般為比注漿處靜水壓力大0.5~1.5MPa;若注漿處靜水壓力較大,則調整設計終壓為靜水壓力的2~3倍,現場注漿壓力控制應根據地質情況及注漿止水效果進行調整。

3)注漿結束標準 注漿結束標準由注漿壓力和注漿量共同控制,單孔注漿壓力滿足設計終壓后持續注漿10min。單孔注漿量滿足設計規定后,觀察其進漿速度不小于初始值的1/4。檢查單孔涌水量,若<0.2L/min,則可終止本孔注漿。全段內所有單孔滿足標準后可結束此段注漿。

3.3 加固效果評價

在隧道開挖前,為了驗證方案的加固效果,采用加固區探孔檢測和地表地質雷達探測2種方法進行綜合檢驗,對加固治理效果給出科學的系統評價。

1)地表取芯和超前探孔結果顯示,地層特點和漿脈水平板式擴散導致無法取得完整巖芯和較大漿液結石體。探孔鉆屑中可見明顯漿液結石體顆粒和小碎塊。掌子面超前鉆孔過程中未出現塌孔,表明加固后地層原先松散狀態得到極大改善,鉆孔過程無涌水,鉆孔出水為滴水狀態,地層透水性降低。探孔檢測表明漿液在地層中得到較好擴散。

目前,該加固段已順利完成開挖掘進。揭露的掌子面拱頂滲水小于拱腰滲水,證明拱頂地層取得了較好的注漿加固效果。在注漿結束后的地層抬升和開挖后的地表沉降也均在規范要求范圍內,本方案實現了預期目標。

綜合開挖前后的效果評價可認為,通過合理的鉆孔設計,在隧道進洞口上部地層范圍形成了環繞洞口輪廓線的殼狀結構,有效抑制圍巖松動和垮塌,控制了漿液的無效擴散,抑制了地表的隆起抬升。本方案降低了地層含水量,提高了地層穩定性,改善了地層的物理力學特征,取得了較好效果。

4 結語

1)水平模袋樁配合隧道超前注漿將在隧道拱頂地層形成“剛性支撐+擠密固結+注漿加固體”復合加固體,既可起到類似于管棚的梁拱作用,有效抑制圍巖松動防止地層坍塌,又可擠密地層,降低地層含水量,提高地層穩定性。

2)水平模袋樁加固工藝可減少注漿壓力對可壓縮性低的地層的影響,有效降低地層的抬升,進而控制地面隆起滿足規范要求。

3)水平模袋樁工藝能較好地控制漿液擴散范圍,控制地層發生跑漿、串漿現象,可減少漿液損失,能獲得較好的加固效果。