穿孔葉片離心泵空化性能的數值模擬

陶 成,宋文武,鄧 強,宿 科,周月

(西華大學能源與動力工程學院,成都610039)

0 引 言

隨著社會的快速發展,氣液混輸泵在國民經濟中占有重要的地位,因此對離心泵在氣液兩相下的研究顯得十分具有意義。空化空蝕破壞是離心泵運行中常見的一種現象。空化空蝕破壞會造成離心泵效率、揚程降低,水力機組振動,產生噪音,當破壞程度嚴重時,氣泡會堵塞整個流道,致使水力機械無法正常運行[1-5]。

氣液兩相中離心泵內部流動是包含多相、非定常、湍流相等結合的一種復雜的流動狀態,為保證離心泵在氣液混輸中保持穩定、高效、安全的運行,國內外學者做了大量的研究。Murakami 等人[6]通過高速攝影方法得到了半開式葉輪的空泡的運動情況和含氣率較小時空泡的遷移過程。Ji B 等人[7]通過數值模擬和實驗研究的方法分析得出繞NACA66周圍的空穴體積變化是其周邊壓力脈動的主要來源。Sekoguchi 等人[8]基于數值模擬和可視化試驗的方法分析離心泵在氣液兩相下內部流動和氣相體積分數變化情況。宋文武等人[9]基于高速離心泵回流旋渦及空化特性的研究,得出了誘導輪的一種優化方案用于提高高速離心泵的抗空化性能。王維軍等人[10]采用改進的空化模型、修正RNGk-ε模型,提出空化初生判定準則,系統的劃定離心泵的空化區域。劉小兵等人[11]運用數值模擬和試驗的方法總結出混輸泵在幾種典型空化工況下的運輸性能和葉輪內部空泡的分布規律。羅旭等人[12]基于RNGk-ε模型和Rayleigh-Plesst 空化模型方程分析了空化在高速離心泵葉輪內部的演變過程,得到流體誘發壓力脈動的變化規律。李金瓊等人[13]采用RNGk-ε模型和Rayleigh-Plesst 方程的均相流空化模型分析了粗糙度對離心泵進口回流非定常特性的影響。胡贊熬等人[14]應用CFD 仿真軟件對分析離心泵在不同氣蝕余量條件下,開孔位置和開孔直徑對離心泵空化性能的影響。朱曉東等人[15]采用歐拉多相流模型和RNGk-ε湍流模型,分析了不同翼型結構周圍的壓力分布。趙偉國等人[16]基于SSTk-ω湍流模型和Zwart 空化模型,分析了葉輪進口處開孔孔徑對低比轉速離心泵空化性能的影響。

根據以上國內外研究現狀,本文對10種不同開孔的水力模型進行空化定常數值模擬。基于減小葉片進口吸力面與壓力面的壓力差,減小低壓區的面積,進而抑制空化在離心泵內部流場發生的原理。研究開孔面積和形狀對離心泵空化性能的影響,其研究成果對解決水力機械空化空蝕問題有一定的理論基礎和指導意義。

1 計算模型及網格劃分

1.1 計算模型

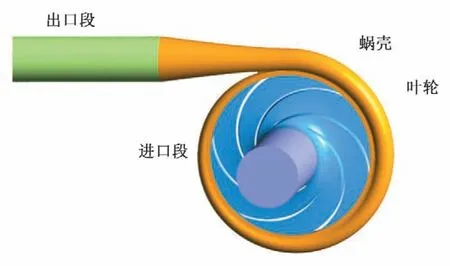

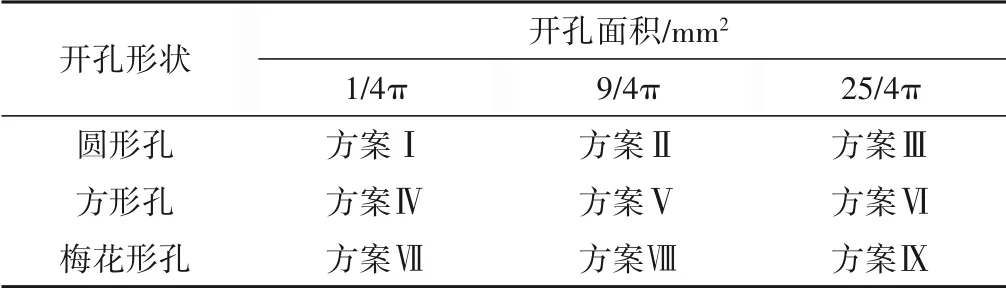

離心泵模型參數:設計流量Q=75 m3/h,揚程H=92 m,轉速n=2 950 r/min,葉輪外徑D2=290 mm,葉輪進口直徑Dj=100 mm,葉輪出口寬度D2=11 mm,輪轂直徑Dh=50 mm,效率n=84%,比轉數ns=52,葉片數Z=6。利用UG、CFTurbo,Pro.e等三維建模軟件對離心泵建模,離心泵模型主要由進口段、葉輪、蝸殼、出口段四部分組成,離心泵的計算域如圖1 所示。離心泵葉輪越偏移中心,相對速度越大,且低壓區主要集中在葉片頭部,空化在該位置越容易發生,為研究離心泵進口位置穿孔孔型和面積對空化性能的影響,首先對該模型進行清水條件下的定常空化數值模擬,用以確認離心泵葉輪內空化的初生位置。經數值計算得到,空化初生位置距葉片頭部約5 mm,本文均采用貫穿孔方式,開孔位置如圖2所示。為進一步研究開孔面積、開孔形狀對離心泵空化性能的影響,建立了面積為1/4π mm2、9/4π mm2、25/4π mm2的圓形孔、方形孔、梅花形孔。其組合方案如表1 所示,孔型展示如圖3所示。

圖1 離心泵三維模型Fig.1 Three-dimensional model of centrifugal pump

圖2 葉輪開孔位置Fig.2 Impeller opening position

表1 孔型-開孔面積方案組合Tab.1 Pass-hole area combination

圖3 開孔形狀Fig.3 Open hole shape

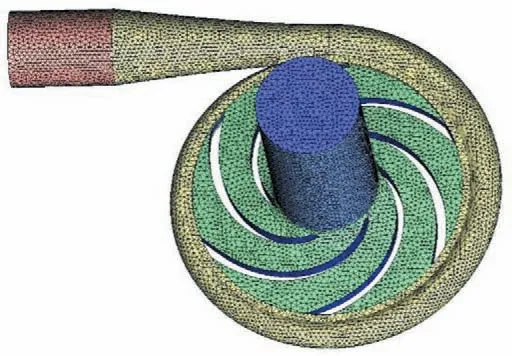

1.2 計算網格

采用ICEM-CFD 對三維模型進行網格劃分,采用適應性較強的非結構性網格,取3組不同密度網格,并進行網格無關性檢驗,檢驗結果如表2所示。由于開孔尺寸較小,理論上選擇更密的網格有利于提高精確度,由表2 可得,方案2 和方案3 的揚程相對誤差在0.01%內,因此可以忽略網格數對計算精度的影響。故最終選取了網格2 作為計算網格,其中進口段網格數為210 119,葉輪網格數1 401 664 格,蝸殼網格數468 303 格,出口段網格數181 873格,離心泵模型網格劃分如圖4所示。

表2 網格數無關性驗證Tab.2 Grid number independence verification

圖4 計算模型網格Fig.4 Computational model grid

1.3 控制方法及邊界條件

進口設置為總壓進口,出口設置為質量流出口,在進口處設置液相體積分數為1,氣相體積分數為0,參考壓力設置為0 Pa,動靜交界面采用固定轉子法,流體介質為水,溫度為25 ℃,水的飽和蒸氣壓設置為3 170 Pa,前后蓋板和葉片設置為旋轉界面,其余壁面均采用光滑無滑移邊界。湍流方程以及對流項均采用高階精度,收斂殘差為10-4。

1.4 數學模型

在數值計算中,選擇RNGk-ε湍流模型,該模型能較為準確的模擬不同孔型對離心泵內部流場的影響,并在一定程度上考慮了各項異性效應和湍流旋渦特性,對預測復雜湍流的精度有較高的改善。

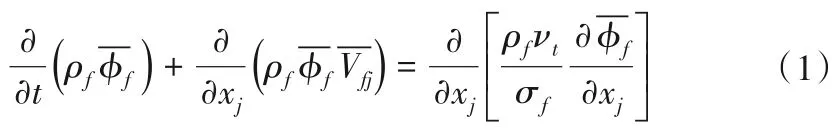

液體相連續方程:

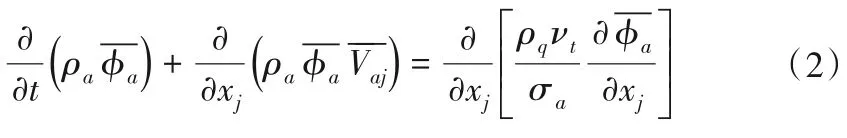

氣體相連續方程:

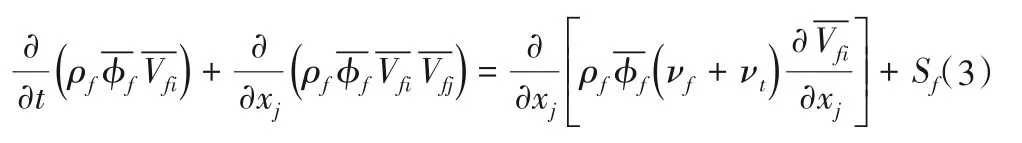

液體相動量方程:

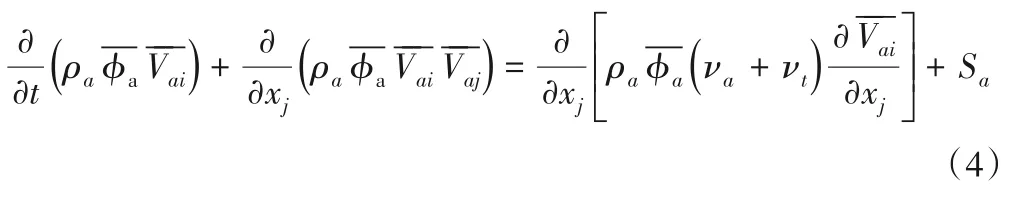

氣體相動量方程:

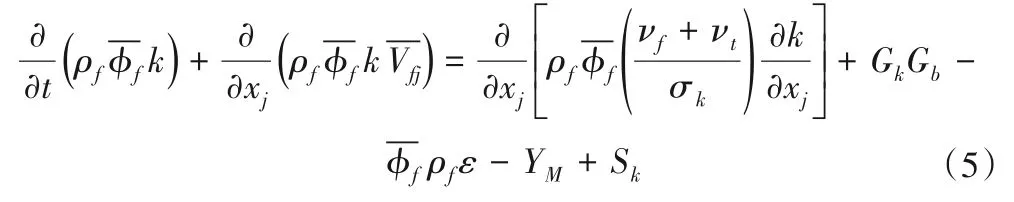

湍動能k方程:

湍動能擴散率ε方程:

式中:下腳標f和a分別表示液相和氣相;下腳標i、j為張量坐標;V為速度;ρ為材質密度;v為材質黏性系數;φ為體積分數;-為某變量的平均值;C1ε=1.42;C1ε=1.68;G3ε=tanh(Vx/Vz);Vx是平行于重力矢量的速度分量;Vz是垂直于重力矢量的速度分量;σk=σε=0.75;vt為湍流渦流運動黏性系數;vt=Cμk2/ε;Cμ=0.0845;Gk是平均速度梯度產生的湍流動能;Gb是浮力產生的湍流動能;YM是由于過渡的擴散對耗散率的貢獻;Re=Cμ ρ{[η3(1-η)η0]/(1+β η3)}(ε2/k);η0=4.38;β=0.012;η=Sk/ε;S =為定義的源項;φf+φa=1。

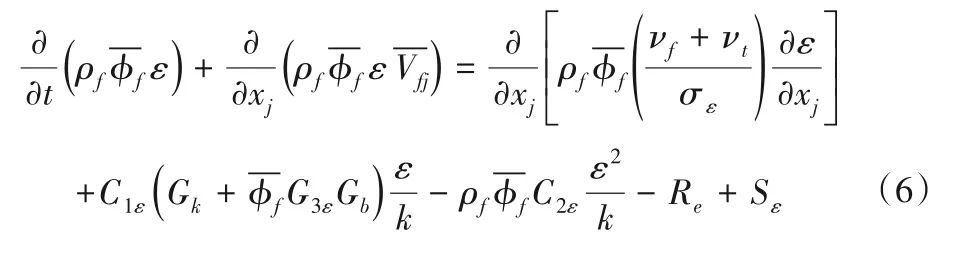

本文空化模型[17]選用均相流模型中的質量輸送空化模型:

式中:αv為空泡體積分數;ρv為氣體密度,kg/m3;m˙+、m˙-為質量蒸發速率和質量凝結速率;rg為單位液體中所含氣核體積分數,5×10-4;pv為該溫度下水的飽和蒸汽壓,Pa;p為空泡周圍液體的壓力;Cvapo為蒸發項經驗系數,50;Ccond為凝結經驗系數,0.01。

2 計算結果分析

2.1 原模型空化特性曲線

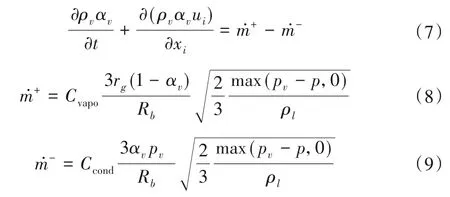

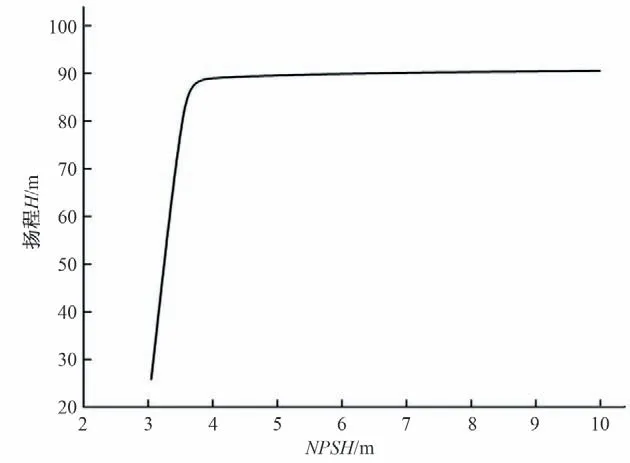

通過數值模擬定常計算,利用NPSHa 計算公式[18],可以得到不同進口壓力下的NPSHa值和揚程,在設計工況下,預測得到了未穿孔下的H-NPSHa 曲線,如圖5 所示。經數值計算得到,未穿孔模型空化初生點NPSHa=3.758 m。

式中:pin為離心泵的進口靜壓力;pv為該溫度下水的飽和蒸汽壓,Pa,這里取pv=3 170 Pa;ρ為流體密度,ρ=1 000 kg/m3;g為重力加速度,g=9.81 m/s2。

由圖5空化性能曲線可知,當空化余量較大時,離心泵內無空化產生,泵內能量特性不受影響,離心泵揚程基本維持不變。隨著進口壓力的減小,空化余量逐步降低,當進口壓力為40 kPa、空化余量為3.758 m 時,得到離心泵空化初生點。開孔在空化不同階段對葉輪的空化性能影響不同,在空化初生點時穿孔效果明顯優于其他空化點。故本文以空化初生點為基礎研究孔型、孔面積對離心泵空化性能的影響。

圖5 空化性能曲線Fig.5 Cavitation performance curve

2.2 特性曲線分析

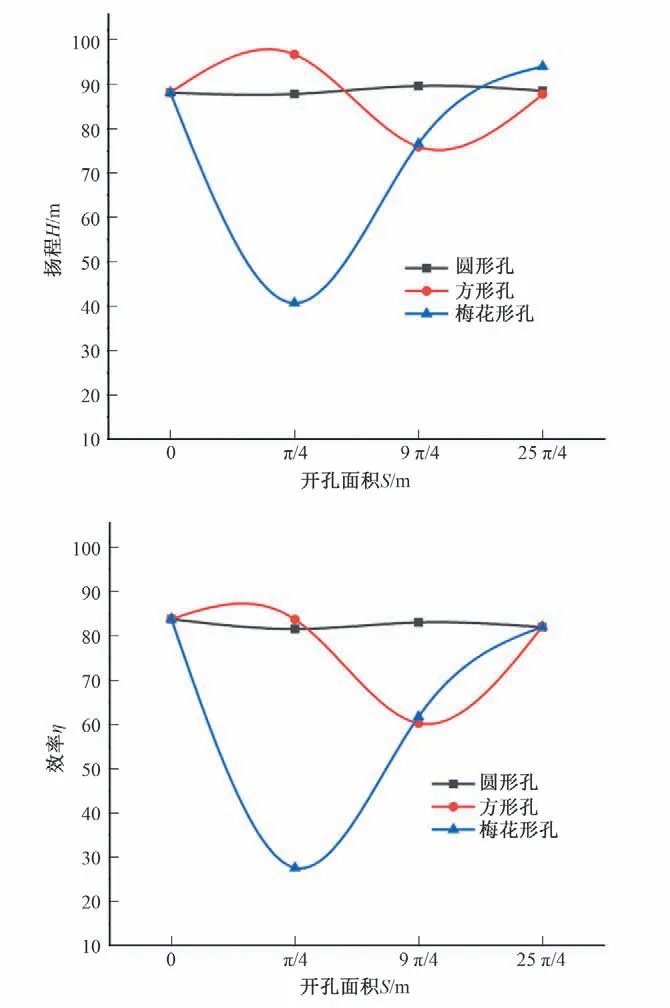

在NPSH=3.758 m 時,對各組合方案進行定常計算,分析開孔面積、開孔形狀對離心泵揚程和效率的影響,結果如圖6所示。

圖6 開孔對離心泵外特性影響Fig.6 Influence of opening hole on external characteristics of centrifugal pump

由圖6 可得,隨著開孔面積的增大,各孔型對離心泵揚程、效率影響的趨勢基本一致。當開孔面積為1/4π mm2,孔型為方形孔時對離心泵揚程提高最為顯著,增加了8.6 m,達到峰值。方案Ⅱ、方案Ⅲ、方案Ⅳ、方案Ⅸ對離心泵外特性均有提高。開孔面積對梅花形孔離心泵影響最為敏感。

2.3 葉輪進口位置壓力分布分析

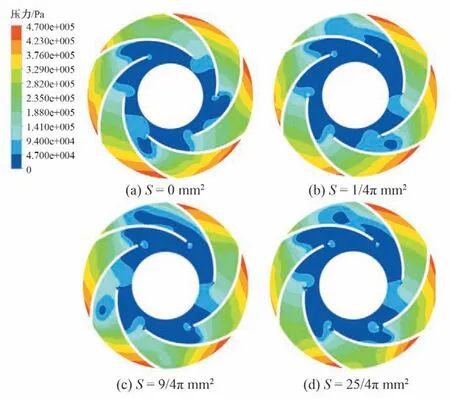

在離心泵設計工況下進行定常數值計算,將進口壓力設置為40 kPa,進口截面為葉片穿孔中心所在的平面,為方便比較穿孔前后葉輪進口位置壓力的變化情況,將壓力云圖壓力變化范圍設置為0~4.7×105Pa。葉輪進口位置壓力分布如圖7~圖9所示。

圖7 圓形孔穿孔截面壓力分布Fig.7 Pressure distribution of circular hole perforation section

由圖7 至圖9 可見,穿孔對葉輪進口位置的壓力分布有較大的影響,當開孔面積S=1/4π mm2,方形孔對葉輪進口位置低壓區改善明顯,大大地減少低壓區面積分布并將葉片進口低壓區區域截斷,說明該開孔模型能有效地抑制空化。然而梅花孔形卻加劇了低壓區的分布,致使模型的效率、揚程下降了約60%,表明葉輪內大部分區域發生了空化,說明當開孔面積過小(單孔的直徑0.408 mm)時,流體在流經過流斷面時,流體并未通過孔,反而造成葉輪內的能量損失,加劇低壓區的面積分布,誘導葉輪空化發生。開孔面積S=9/4π mm2時,圓形孔對減少葉輪進口低壓區區域分布最為明顯,同時也截斷了低壓區的連續分布。開孔面積S=25/4π mm2時,梅花孔對葉片進口低壓分布區改善效果最好,能有效減小低壓區面積,對抑制空化有明顯的作用,表明此時開孔造成的局部阻力較小,葉輪內能量損耗較小。

圖9 梅花形孔穿孔截面壓力分布Fig.9 Pressure distribution of the cross section of the quinted-shaped hole

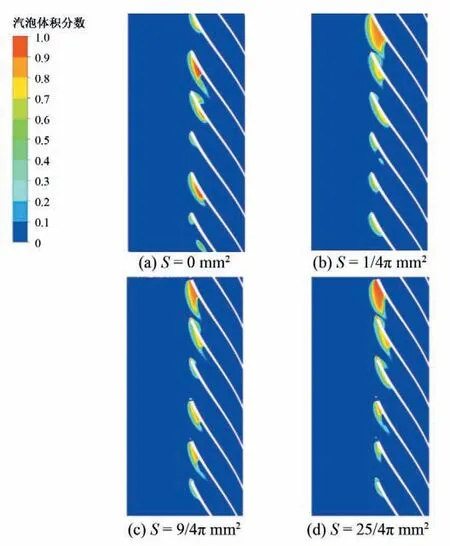

2.4 葉輪中截面氣相體積分析

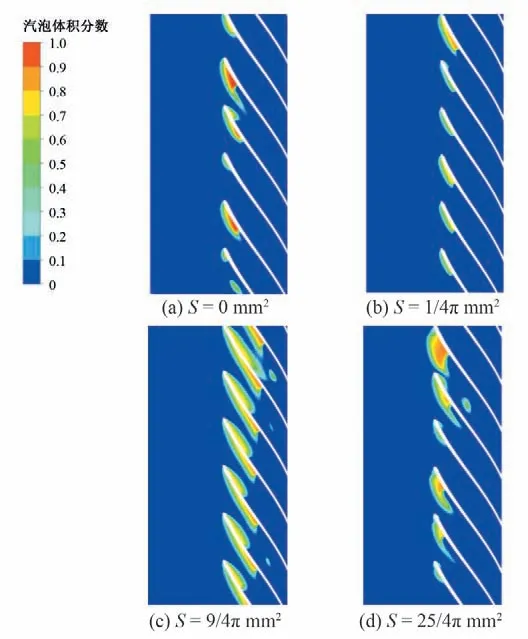

通過研究葉柵切片上的空泡分布進一步分析設計工況下的葉輪流場,通過觀察原型葉輪與穿孔葉輪上的空泡分布對比,分析不同穿孔面積、不同形狀對葉輪的影響。葉輪內設計流量下的葉柵切片空泡云圖如圖10-圖12所示。

圖10 圓形穿孔葉輪汽泡分布Fig.10 Circular perforated impeller bubble distribution

圖11 方形穿孔葉輪汽泡分布Fig.11 Square perforated impeller bubble distribution

圖12 梅花形穿孔葉輪汽泡分布Fig.12 The bubble distribution of quinted-shaped perforated impeller

由圖10~圖12 可以看出,當穿孔形狀為圓形孔時,隨著穿孔面積的不斷增大,葉輪內部氣泡分布區域呈先減小后增大的趨勢,在S=1/4π mm2時,葉輪內空泡分布區域最小。當孔型為方形孔時,葉輪內部分布區域在S=1/4π mm2時最小,且此時空泡體積變小,隨著開孔面積的不斷增大,葉輪空泡區域分布變大,這是由于穿孔能量損失過大所造成的。當孔型為梅花孔時,在開孔面積S=25/4π mm2時,葉輪內氣泡分布區域大大減少,說明能有效地抑制葉輪內空化情況,在開孔面積為1/4π mm2和9/4π mm2時,氣泡分布區域較原模型反而增加,這是由于葉片工作面的流體不能通過狹小的圓孔進入到葉片的背面,反而造成了局部能量損失,加劇了葉輪內部空化。

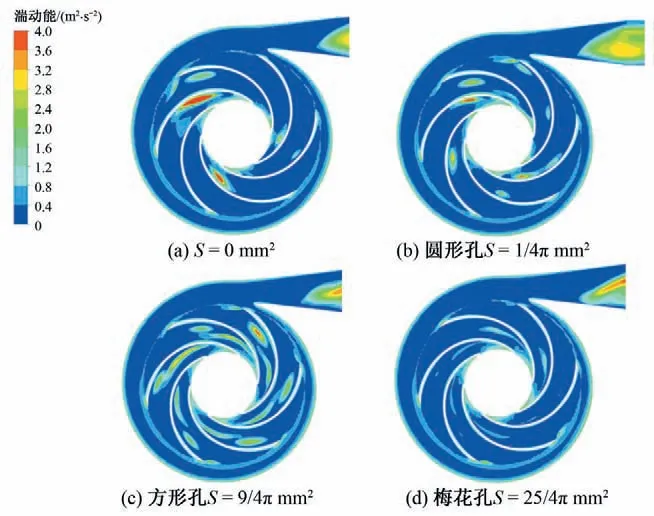

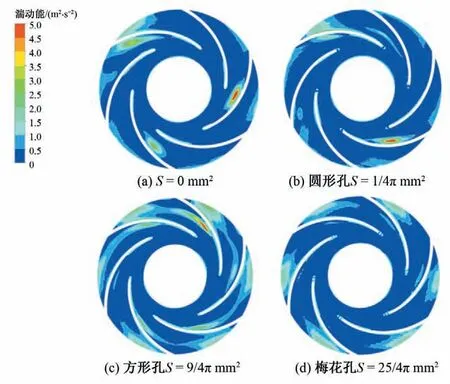

2.5 葉輪流道湍動能分析

如圖13 至圖14 所示為設計流量下進口壓力40 kPa 時穿孔前后葉輪流道內湍動能分布圖,分別選取本文中抗空化性能最好的各孔型進行分析,其中圖13(a)、(b)、(c)、(d)分別是開孔面積為0 mm2、9/4π mm2、1/4π mm2、25/4π mm2的原模型、圓形孔、方形孔、梅花孔葉輪中間截面上湍動能分布圖。其中圖14(a)、(b)、(c)、(d)分別為開孔面積為0π mm2、9/4π mm2、1/4π mm2、25/4π mm2的原模型、圓形孔、方形孔、梅花孔葉輪穿孔位置處湍動能分布圖。

圖13 葉輪中間截面湍動能分布Fig.13 The turbulent kinetic energy distribution in the middle section of the impeller

圖14 葉輪穿孔截面湍動能分布Fig.14 Turbulent kinetic energy distribution in perforated section of impeller

湍動能主要反映了葉輪內部能量的變化情況。通過對比原模型與穿孔模型穿孔位置處湍動能分布和葉輪中間截面上湍動能分布圖。原模型葉輪總的湍動能均大于穿孔葉輪,且梅花形孔模型內葉輪總的湍動能最小。產生這種現象是由于穿孔面積為25/4π mm2時,孔型為梅花孔型時,開孔帶來的能量損失最小,且對抑制空化有明顯的效果,降低了空化造成的能量損失,致使湍動能最小。

3 結 論

(1)在氣泡的初生位置對葉片進行穿孔后,不同穿孔面積、形狀對離心泵的揚程和效率有較大的影響。當開孔形狀為方形孔,開孔面積為1/4π mm2時對離心泵外特性改善最佳,揚程提高了9.8%。

(2)穿孔會造成能量損失,不同孔型的最佳開孔面積不同,開孔面積對梅花形孔影響最為敏感。當穿孔面積、形狀能有效抑制葉輪空化時,葉輪流道內的低壓區都會被截斷,低壓區呈不連續分布狀態。

(3)綜合本文的十種穿孔模型,穿孔形狀為方形孔,開孔面積為1/4π mm2和開孔面積為25/4π mm2的穿孔模型對抑制葉輪內空化效果最佳。且葉輪內湍動能低于原型葉片,減小了離心泵運行時的振動。