基于Plant Simulation的生產物流虛擬仿真*

張寶元,袁艷麗,黃 杰,寧浩騫,余夢圓

(大連交通大學 機械工程學院,遼寧 大連 116028)

“精益生產”指的是豐田生產方式,通過持續改善實現最小的浪費(包括過度加工、不良品、等待等)和最大的流動狀態[1],然而,實際系統往往極為復雜,且造價極為昂貴。所以,需要新手段來描述系統運行狀態,預測系統行為。利用計算機的強大資源可以使傳統實驗過程中的硬件軟件化[2]。虛擬仿真是通過一個系統對另一個真實的系統進行模擬的技術[3],通過構建虛擬實驗場景、實驗內容和操作對象,以及靈活多樣的交互環節,操作界面簡潔明了,安全可靠,由于在PC端上進行操作,極大地節約了操作時間和投入成本,且可以反復進行操作,不會造成浪費,能清楚準確地了解系統的行為。

本文基于Plant Simulation仿真軟件,對某工廠的生產線、裝配線和存儲區建立模型,并對其生產瓶頸和運輸環節進行仿真,從而改善瓶頸工位、優化運輸方式及存儲參數,提供生產效率,降低成本。

1 生產物流虛擬仿真概述

生產物流是指整個生產過程中的物品流動[4],從原材料、零配件等投入生產開始,經歷生產系統各工段和工序進行加工、儲存、流轉的全部運動。即當原材料或外部加工件等投入生產之后,通過下料、發料、輸送的方式到各個加工工位和存儲處,作為在制品,從其中一個生產單元流入另外一個生產單元,根據規定的生產工藝來進行加工儲存,使用特定的運輸工具從一個生產點加工后又流轉到另一個生產點,可以看成是不間斷的生產物料的流轉過程[5]。生產物流系統是企業物流系統的子系統,也是制造系統的重要組成部分[6]。生產物流系統的優化不但可以提高企業生產中物流的順暢程度,也可提高生產效率,對于保障生產、降低物流成本、縮短交付期具有重要作用[7]。

虛擬仿真是采用計算機技術,通過對一個真實系統進行模擬,構建虛擬實驗場景、實驗內容和操作對象,輔助設計和優化,對資源進行合理配置,從而提高整個物流系統的運行效率[8],大大縮減了資金成本。

隨著信息技術的發展,利用計算機軟件開展布局規劃仿真的相關技術逐漸成熟[9]。近年來,一些學者研究了生產物流的建模仿真。Ludek采用Plant Simulation仿真方法研究了傾析離心機的生產物流,提出了涉及車間布局、新設備購置的物流優化方案[10]。Mendes等在建模仿真照相機裝配生產線的基礎上優化了物流線路的配置[11]。Martinez等人通過拓展時間Petri網來描述動態的生產物流[12]。李琦等依據輪胎壓裝工藝流程對壓裝生產線進行計算機模擬仿真,規范了輪胎壓裝生產線的工藝布局流程。為第三方物流企業的生產決策提供了參考[13]。航空設計研究規劃院崔晶等通過仿真技術量化分析,論證了復合材料生產線的工藝布局方案,從而指導了復合材料生產線的規劃設計及運營[14]。肖福龍應用Plant Simulation和工業工程的方法對LED液晶模組生產線進行平衡優化,提高了生產平衡率并降低了生產節拍[15]。綜上可知,對生產物流的建模與仿真可有效地支持生產系統的優化。

2 虛擬仿真方案的設計

2.1 虛擬仿真工具

本文基于Plant Simulation對生產物流系統進行仿真。Plant Simulation是一類典型的離散事件仿真軟件工具。其應用非常廣泛,既可以用于生產、物流和工程領域的分析研究,也可以用來優化結構及實現對系統流程的控制。

Plant Simulation是面向對象的層次化結構的仿真軟件,除了提供豐富的對象庫,還能通過Sim Talk語言實現仿真控制策略[16]。運用該仿真軟件建立生產物流系統仿真模型并分析,能夠驗證方案的合理性,并為制造型企業在生產管理方面做出有效的決策提供支持[17]。以Plant Simulation仿真軟件為工廠進行系統仿真,構建生產車間,可將系統仿真作為方案評估和驗證的重要手段[18]。

2.2 虛擬仿真框架

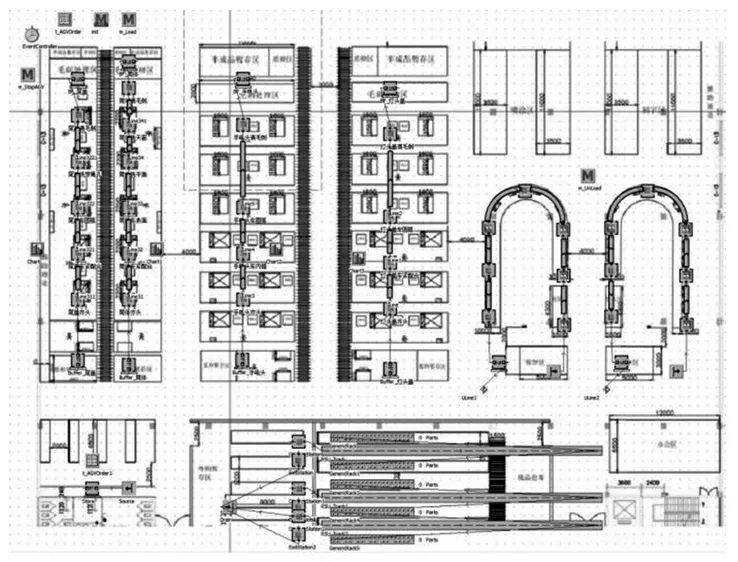

本文基于2020年工業工程專業教指委課程設計題目——手電筒工廠設計,對手電筒工廠進行了布局設計,在CAD環境下繪制布局圖。并將布局圖導入到仿真軟件Plant Simulation中,構建生產物流系統虛擬仿真實驗系統。物流系統主要涉及存儲區、生產線、裝配線及各區域的運輸方案。

本物流系統虛擬仿真通過主生產計劃確定工廠布局及環節的設計,從原材料購入到成品入庫,各部分環環相扣,工廠布局仿真建模如圖1所示。

圖1 工廠布局仿真建模圖

3 裝配線瓶頸工序的仿真

3.1 裝配線工藝過程

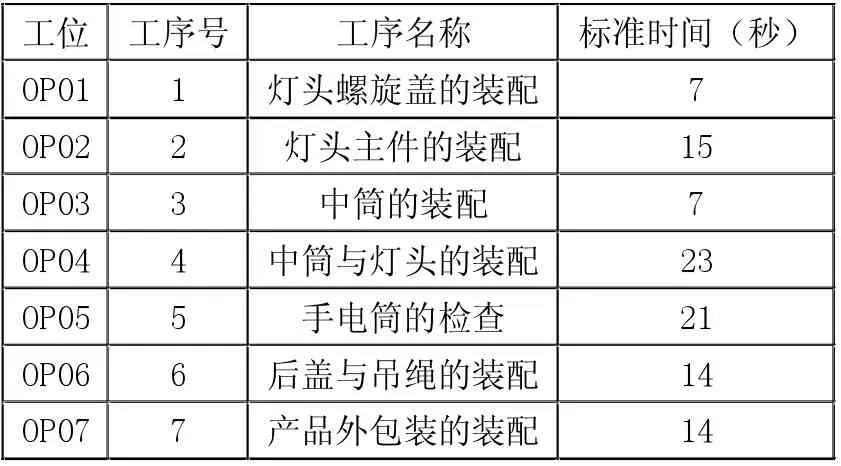

裝配線共有7道工序,表1為工廠裝配線工序名稱及作業時間表。

表1 工廠裝配線工序及作業時間表

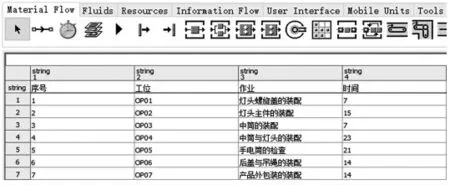

3.2 裝配線參數在虛擬環境下的設置

根據裝配區面積和產能平衡,設置兩條裝配線,U型裝配線具有柔性高,空間緊湊,節奏易于控制等優點,固采用U型布局[19]。圖2為手電筒工廠裝配線在Plant Simulation中的仿真建模圖。

圖2 手電筒工廠裝配線建模圖

設置每道工序的時間參數,如圖3所示。

圖3 手電筒工廠裝配線時間參數設置

3.3 瓶頸工序的分析和改進

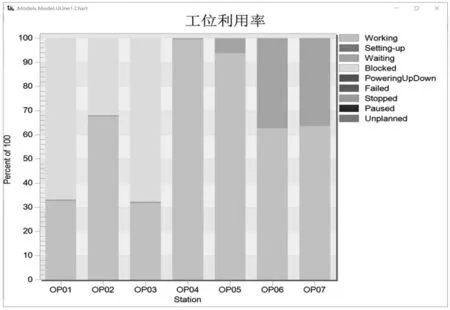

將標準時間設置為每道工序處理時間,將模型中的時間控制器的結束時間設置為48小時,即手電筒廠裝配線的仿真模型連續運行48小時。利用Plant Simulation仿真軟件的作業率測定表對其進行分析,如圖4所示。

圖4 手電筒工廠裝配線作業率測定表

工位OP04、OP05的工位作業負荷率均在90%以上,其中工位OP04的作業負荷率最高,其次是工位OP05。在工位OP04前的工位出現阻塞狀態,其后續的工位出現等待狀態。說明了工位OP04影響了整條裝配線的生產。工位OP05的等待率不到5%且作業負荷第二高,而其前后工位OP06的等待率為36%,說明了工位OP05的生產有一定的瓶頸,影響后段的生產。經過上述對手電筒工廠裝配線模型仿真結果的分析,找出了手電筒工廠裝配線的瓶頸工位。裝配線的瓶頸工位為工位OP04和工位OP05。

先對其通過動素分析進行正常時間的測定及改善,然后通過模特排時法進行標準時間的計算,將工序OP04時間參數由23秒改為17秒,將工序OP05時間參數由21秒改為17秒,優化后計算出裝配線優化前后的產能:

優化前產能=425×60÷22.79=1119(件/天)

優化后產能=425×60÷16.48=1547(件/天)

日產能提高了428件,相較于優化前產能提升了38.25%,由此可見改變工序工時可以縮小瓶頸時間,有利于提高產能[20],進而增加手電筒工廠利潤。

4 配送方式的虛擬仿真

4.1 運輸需求及運輸方式設計

手電筒工廠現有以下運輸環節:將原材料從存儲區運送到生產線,生產線工序間的在制品運輸,生產線到裝配線的運輸,裝配線工序間半成品的運輸,以及成品到存儲區的運輸。

外購的原料一部分運輸到原料倉庫裝貨卸貨區暫時存放,之后由叉車搬運至貨垛或者貨架上存放;貨架上的物品在需要使用時,搬運至裝貨卸貨區,人工將其放置于叉車上,并將其搬運到生產區加工;在生產區,貨物由一個工序運送到另一個工序,路程短,搬運量少,且搬運次數較為頻繁。所以使用輥子輸送機進行運輸,可大大提高搬運效率[21]。手電筒經生產線加工后,通過AGV小車將其運輸至裝配線對應環節。在裝配線上,半成品通過U型傳送帶運輸至下一道工序。加工后的手電筒成品由AGV小車運輸到成品倉庫,并放置于輸送機上,由系統分配適合的位進行存儲。

4.2 運輸方式的分析和改進

工廠原來使用工人駕駛叉車進行原材料區到生產線的運輸,通過觀察及計算,發現本手電筒工廠有供貨緩慢以及存在大量的人工成本的問題。文獻[22]對AGV小車普及前后的社會、經濟以及環境效益進行了比較,AGV在提升智能制造水平、提高產品質量、促進安全生產和實現綠色發展等方面取得了很好的經濟和社會效益。因此,本文提出采用AGV小車作為該工廠的運輸工具。通過調查,搬運工人目前工資為10萬元/年,叉車價格為2萬元/臺。則原來的成本第一年為10+2=12(萬元)。據現有市場數據可得,AGV小車目前市場價為10萬元/臺,相關輔助施工設施大概占小車單價的5%,即為5000元。如果將一個工人駕駛一輛叉車改為一輛AGV小車,則改善后的成本第一年為10+0.5=10.5(萬元)。并且AGV小車可以連續24小時工作,大大減少了工廠人力成本。本文采用Plant Simulation對運輸方式的改變進行了仿真。

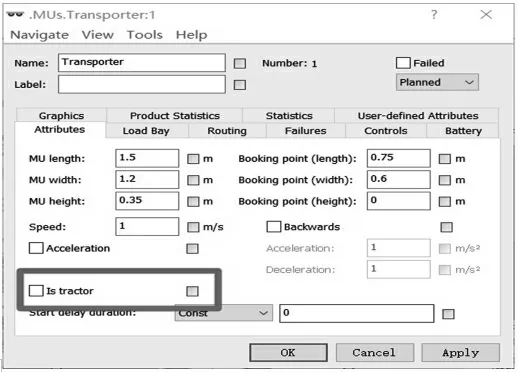

在對運輸工具Transporter進行設置時,取消Is tractor的勾選,如圖5所示。

圖5 運輸工具的設置

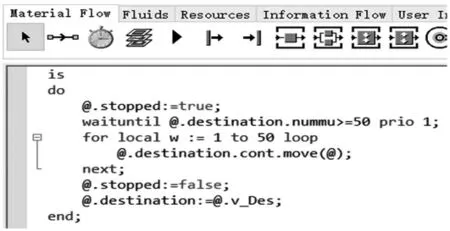

對生產線到裝配線這段運輸的AGV小車進行裝載函數設置,AGV小車到達生產線半成品暫存區先停車,裝載50個手電筒半成品后,根據配送表,運送至裝配線對應工序位置,如圖6所示。

圖6 基于sim talk語言物流裝載函數圖

接下來在裝配線上,基于教材[23]編寫裝配線工序需求AGV運輸函數,當裝配線此半成品在本工序少于20件庫存時候,發起AGV小車運輸申請,即AGV小車將根據AGV Order表執行配送任務。如圖7所示。

圖7 基于sim talk語言裝配線申請AGV運輸函數圖

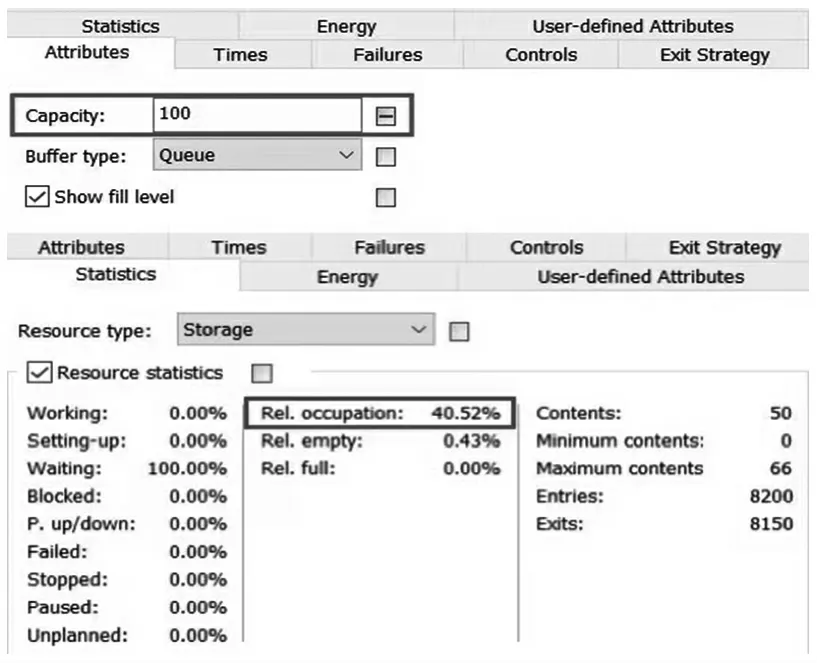

在對現工廠數據仿真時發現,模型運行48小時后,工廠裝配線工作率僅為27.02%,有較大提升空間。為了不增加成本,即不改變AGV小車尺寸、裝配線工序時間及搬運量的條件下,可對裝配線工位庫存容量進行縮減。現工廠數據設置工序暫存容納量為150,可將容納量設置最多為100,即可縮減工序暫存區面積。參數的設置及改善后數據的分析如圖8所示。

圖8 改善后裝配線工序數據分析表圖

優化后,裝配線工序工作率提升至40.52%,提升了13.50%,但裝配線暫存區面積縮小至原來的2/3,大大減少了不必要的浪費,降低了手電筒工廠運營成本,增加了工廠利潤。

5 結束語

本文在仿真軟件Plant Simulation中,對某手電筒工廠的生產物流系統進行了虛擬仿真,通過對瓶頸工位、運輸方式和存儲能力的分析,進行了參數優化,并給出了優化前后的數據對比。虛擬仿真實驗可極大降低運營成本,為企業規避風險、運籌規劃提供可靠支持,增加物流管理的靈活性、減少投資,提高物流管理的工作效率、為物流管理的決策提供科學的數據和資料、為選擇最佳計劃方案和最優決策提供充分的科學依據,可面向眾多企業生產物流建設進行推廣應用。