基于數據驅動的電子束成型智能決策方法*

王材樺,楊 帆

(1.西安交通大學 機械工程學院,陜西 西安 710049;2.中國航空制造技術研究院,北京 100024)

電子束熔絲技術通過高速電子轟擊金屬粉末,產生的動能轉化成熱能來熔化金屬粉末成型[1],是多個參數強耦合非線性時變的過程,其成型件性能受工藝參數變化的影響巨大[2-3],廣泛地應用于航天航空、汽車制造工業、船舶工業等多個領域[4-5]。使用傳統的解析計算和數值模擬方法較難準確且高效地再現這一過程。SerdarKaraoglu等人[6]采用多重非線性回歸法進行了建模,從而揭示出工藝參數彼此間的關聯規律。ZHANG等人[7]采用反向傳播神經網絡算法解決了神經網絡學習數據來源的問題。ANDERSEN等人[8]建立了鎢極惰性氣體保護焊(GTAW)焊接參數和熔寬、熔深的神經網絡數學模型,在此基礎上設計了GTAW焊閉環控制系統。Chen等人[9]提出了自學習模糊神經網絡控制系統,并且在脈沖GTAW焊中得到了應用。陳善本等人[10]借助于神經網絡構成自學習模糊控制器,成功實現了脈沖GTAW焊的正面熔寬控制。

本文建立了熔寬、余高與成型工藝參數的BP神經網絡模型,利用該模型可以由送絲速度、成型速度和束流得到熔寬和余高。并且在神經網絡中間層采用不同的神經元數量對模型預測精度進行訓練,分析了神經元數量對模型預測精度的影響。在最后建立起由成型尺寸到工藝參數的反向預測模型,對實現預測與實時控制電子束成型過程中的熔寬和余高具有重要指導意義。

1 正向預測網絡模型的建立

在該部分中,旨在基于BP神經網絡創建一個具體的模型。其功能是,將送絲速度、成型速度以及束流共三個輸入特征送入模型,該神經網絡就能夠輸出熔寬、余高的尺寸數據。為實現該功能,需要完成以下幾個方面的工作:采集樣本、設計網絡結構、對模型進行訓練及驗證。

1.1 樣本采集及處理

在本實驗中,三個輸入特征分別為:送絲速度15、20、25、30、35、40mm/s;成型速度5、6、7、8、9、10mm/s;束流40、45、50、55、60、70mA,共組成216組數據進行試驗。在成型均勻的區域選擇五個位置,分別測量這些位置的熔寬、余高,取五次測量結果的平均值以減小誤差。在216組數據中,共出現41組無法成型的無效數據,最終只能得到175組有效數據,其中訓練集數據145組,測試集數據30組,表1詳細列出了測試集樣本中的數據。

選擇python3.8.2完成神經網絡的設計、訓練,應用tensorflow框架中的MinMaxScaler函數完成訓練集的歸一化,并利用訓練集的屬性對驗證集進行歸一化,以確保輸入特征、輸出數據不超過[0,1]這一取值范圍。最后在預測階段對網絡輸出數據進行反歸一化,得到真實輸出數值。

1.2 神經網絡結構的設計與驗證

設計神經網絡結構的主要工作是確定網絡層數、各層神經元個數以及對應的激活函數。最終,本實驗采用3-9-2型BP神經網絡,即采用送絲速度、成型速度、束流共3個輸入變量,通過包含9個神經元的隱藏層實施非線性處理后,得到焊道熔寬、余高共2個輸出變量。

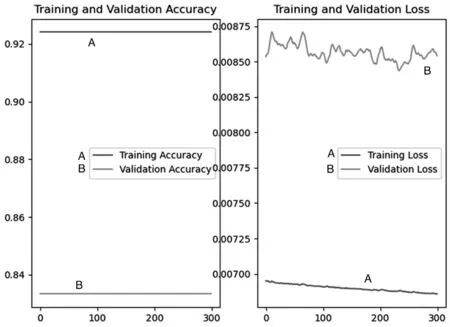

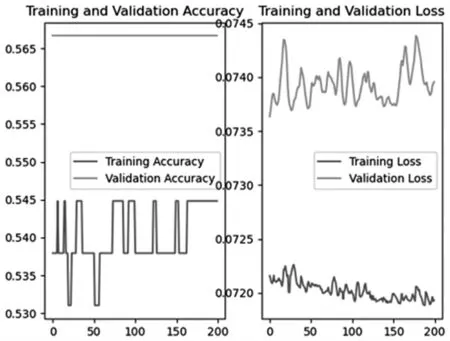

確定網絡的結構后,利用前面得到的訓練集樣本數據對網絡加以實施訓練并優化神經網絡各節點的權值,使得網絡的預測輸出不斷逼近訓練集樣本的實際數據,從而完成神經網絡的學習。多次訓練后,得到該神經網絡中訓練集、驗證集的預測精度與均方誤差如圖1所示,訓練集、測試集的預測精度分別為0.93、0.83;訓練集樣本MSE值收斂到0.00675、驗證集MSE值在0.0086左右波動。

圖1 訓練集、測試集預測精度與均方誤差值

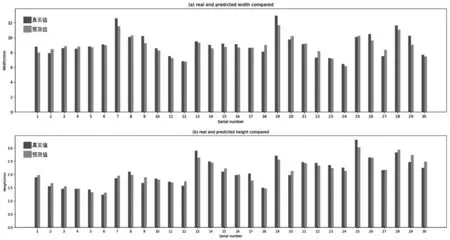

通過多次訓練得到了神經網絡各節點的最佳權值,此時神經網絡對焊道熔寬、余高的預測精度達到最高,圖2(a)(b)詳細比較了焊道熔寬、余高的預測值與實際值。對驗證集的預測數據、真實數據加以分析,以預測值與真實值的相對誤差為指標,可對網絡預測能力加以評價。相對誤差定義如下:

圖2 (a)熔寬預測值與真實值;(b)余高預測值與真實值

其中:Yn-焊道尺寸預測值;Tn-焊道尺寸實際值。

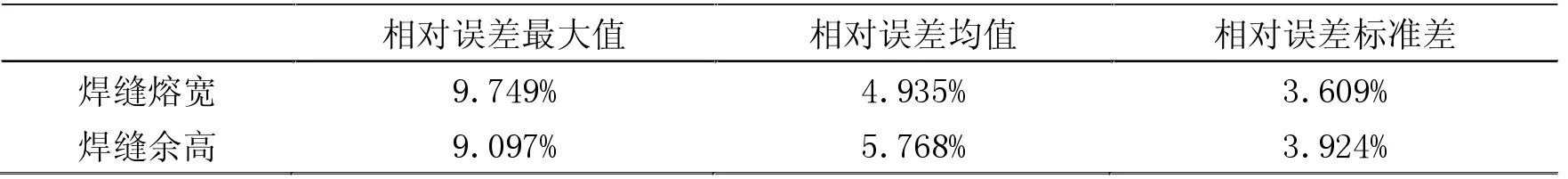

表2中詳細展示了該神經網絡的各項偏差指標,其結果顯示,所有樣本的偏差均在10%以下,即該網絡具有較強的泛化能力,預測模型準確可靠。

表2 神經網絡相對誤差性能指標

2 反向預測網絡模型的建立

在上一部分中,通過輸入送絲速度、成型速度、束流三個工藝參數,比較準確地預測出了焊道的熔寬、余高。而在這一部分將創建神經網絡反向預測模型,即通過輸入焊道的熔寬、余高,預測出可供參考的工藝參數。

2.1 樣本的采集與處理

與1.1中的處理手段相似,先將試驗得到的全部數據劃分為互斥的訓練集與驗證集,其劃分原理與正向預測模型一致,保證驗證集樣本數據與真實數據獨立分布。最終,得到與正向預測模型相同的訓練集與驗證集。

除此之外,同樣采用MinMaxScaler函數使訓練集、驗證集歸一化至[0,1]這一范圍內,以實現更好的網絡泛化能力。最后在預測比對階段,完成對輸出數據的反歸一化,得到真實的預測數值。

2.2 反向神經網絡結構的設計與驗證

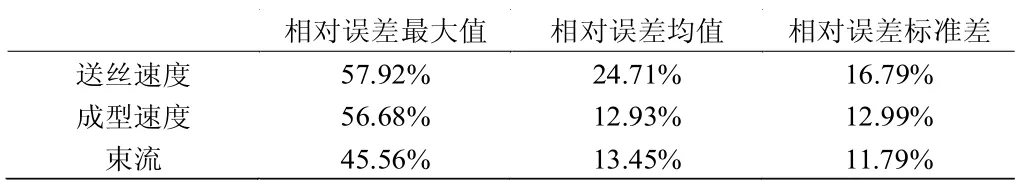

反向預測模型的設計原理與正向模型一致,首先選擇具有一個隱藏層的3層BP神經網絡。輸入層節點為2個,輸出層節點為3個,通過試驗以確定最佳的隱藏層節點個數,由經驗公式計算得到的隱藏層節點范圍為4-12個。在其他條件不變的前提下,改變隱藏層節點個數進行網絡的學習訓練與驗證,并將不同節點情況下的訓練集、驗證集樣本的均方誤差一一記錄下來,選擇最小均方誤差值所對應的隱藏層節點個數。經過參數調整、多次訓練后,該反向預測模型的訓練效果如圖3所示,訓練集的均方誤差在0.0738左右波動、驗證集的均方誤差值收斂到0.0720;但所有樣本的準確率都較低,其中訓練集的準確率只有56.77%、驗證集的準確率在53.77%左右波動。

圖3 反向預測模型訓練效果圖

將驗證集樣本的真實數據與反向預測模型的輸出數據進行比對,并從相對誤差、相對誤差均值、相對誤差標準差三個方面來評價反向預測模型的泛化能力。表3詳細展示了反向預測模型的各項誤差指標,可見其預測精度不高,泛化能力不夠理想,預測得到的工藝參數并不能直接用于實際生產。

表3 反向預測模型相對誤差性能指標

3 結論

(1)基于BP神經網絡建立了電子束成型尺寸的正向預測模型,通過輸入送絲速度、成型速度與束流就能較為準確地預測出成型單道的熔寬和余高,該模型的預測精度可達到93%,成型單道熔寬、余高預測值和實際值之間的相對誤差最大值分別為9.749%和9.097%,正向預測模型準確可靠。

(2)以熔寬和余高作為輸入值,送絲速度、成型速度和束流為輸出值的反向預測模型的泛化能力較差,預測精度僅有56.77%,預測得到的工藝參數并不能直接用于實際生產。