遷鋼3#板坯連鑄機澆鑄無人化改造設計

宮江容 韓麗敏 宋新虎

(1:北京首鋼國際工程技術有限公司 北京100043;2:北京市冶金三維仿真設計工程技術研究中心 北京100043)

1 前言

現代連鑄生產,為了有效地防止鋼水二次氧化,鋼液從鋼包→中間包→結晶器基本都采用全部保護澆注。鋼包長水口操作、中間包水口操控、中間包覆蓋劑添加及測溫取樣等操作均由工人現場完成,工作環境惡劣、危險,而且人工操作存在一定差異性,難以保證產品質量及生產的穩定性。過去受限于冶金行業高溫、高粉塵、高污染的工況,冶金機器人發展緩慢,近年來技術不斷革新,已經有所突破,機器人開始出現在煉鋼廠的各種場合[1-3]。2013年機器人澆鑄首次在韓國現代鋼鐵的板坯連鑄機上投入使用,至今已有20余臺成功應用案例,板坯連鑄機機器人澆鑄技術日趨成熟,但在國內還處于起步階段。2019年首鋼遷鋼決定與維蘇威(維蘇威高級陶瓷有限公司)合作,首先在二煉鋼廠3#板坯連鑄機上實施澆鑄無人化改造,進而全面推廣,在連鑄生產技術水平、質量、品種和能力等方面在搶占先機,全面發揮數字化轉型示范引領作用。

2 3#板坯連鑄機現狀

遷鋼煉鋼作業部二煉鋼廠現有3#、4#兩臺雙流板坯連鑄機,投產于2009年,引進的奧鋼聯技術,其中3#連鑄機設計年產能180萬噸。改造前澆注操作包括鋼包澆注、中間包澆注、主控室操作三部分,其中鋼包澆注、中間包澆注均由人工現場控制操作,每班需要4名操作工人來完成。澆注區域的主要參數如下:

鑄機流數:2;

流間距:6500mm;

澆注斷面:230mm×(750~1600)mm;

鋼包水口機構:LV12T5;

下渣檢測:電磁線圈式;

鋼包長水口更換及夾持:長水口機械手,雙中間包車上各一個,一用一備;

長水口機械手形式:4軸運動功能,升降為液壓缸驅動,其他人力驅動;

中間包水口機構:SEM 2085;

中間包水口更換及夾持:人工裝入/移出水口,水口機構實施更換并夾持;

鋼包轉臺:蝶式,升降行程800mm;

中間包車:半門式,升降行程600mm;

澆注方式:全保護澆注,鋼包下水口+鋼包長水口+浸入式中間包水口,中間包帶蓋澆注;

上引錠桿方式:上裝式,引錠桿車喂入。

3 改造內容

維蘇威的連鑄技術RCT(robotic casting technology)包括鋼包澆注RCT-LP(Robotic Casting Technology for Ladle Platform)和中間包澆注RCTCF(Robotic Casting Technology for Casting Floor)兩部分[4]。通過使用與機器人相匹配的水口機構及耐材,利用4個德國KUKA公司的鑄造機器人完成所有澆注操作。操作人員通過HMI(Human Machine Interface)啟動功能后,機器人在自動定位和識別系統及視覺系統的輔助下按照設定的程序完成預先定義的功能和動作[5]。機器人性能參數詳見表1。

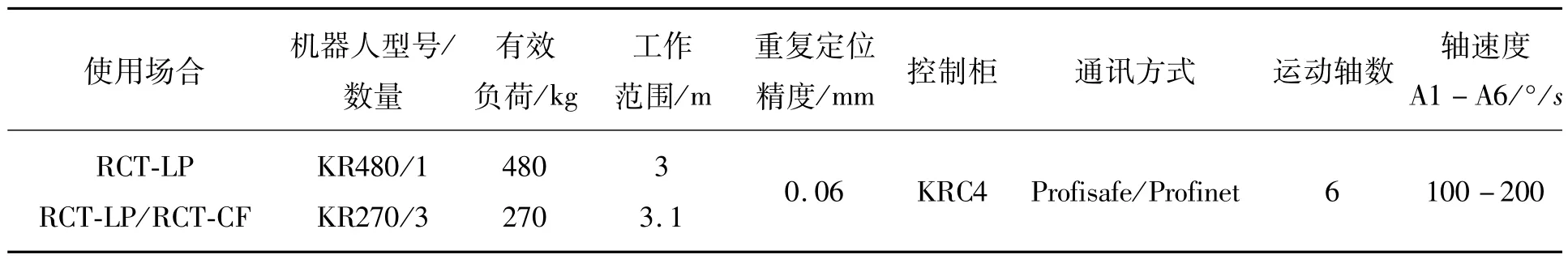

表1 RCT技術機器人參數表

為了應對澆鑄環境(如飛濺的鋼水,熱輻射和灰塵等),機器人通體包裹特殊的鋁防護服。

3.1 RCT-LP技術應用

3.1.1 新型LTC系列鋼包水口機構

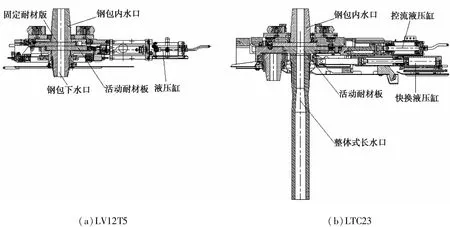

LTC系列水口機構是與RCT-LP技術相匹配的鋼包水口機構,和以往傳統的鋼包水口機構,如LV12T5相比,除了帶有鋼包下水口外,機構還帶有一個整體式長水口。如圖3所示,傳統的鋼包水口機構只需要一個液壓缸驅動活動耐材板即可,而LTC系列水口機構需要有兩個液壓缸。快換液壓缸驅動鋼包下水口和整體式長水口切換,控流液壓缸驅動移動耐材板調整水口開度及快速切斷。正常澆鑄時使用整體式長水口,鋼包下水口用于非正常開澆時燒氧引流或機器人故障時與普通長水口配合澆鑄。LTC系列水口機構最大優勢在于機構本身能更換、夾持鋼包長水口,機器人只需將整體式長水口裝入LTC和從LTC上取走,并不需要長期占用一個機器人,也杜絕了因長水口機械手夾持長水口時與鋼包隨動性不好導致的漏鋼現象。

與LV12T5相比,LTC系列鋼包水口機構具有下列優點:

圖1 鋼包水口機構LV12T5與LTC23比較

(1)板式滑動連接,通過惰性氣體保護,改善鋼包和中包間的密封(減少空氣和氮氣的吸入),更好地保護鋼水的質量;

(2)整體長水口的夾緊裝置保證了安全可靠地浸入式開澆,鋼包和中間包之間沒有剛性的連接,確保在緊急情況下回轉臺自由轉出;

(3)雙水口安裝,在不自開的情況下無需取下鋼包長水口,可以快速切換為鋼包下水口進行燒氧操作,縮短不自開時敞開澆鑄的時間;

(4)可以實現長水口的機器人快換;

此次改造,將采用LTC23鋼包水口機構。新機構的安裝基準板與LV12T5機構相同,直接更換即可。但LTC23整體外形偏大,液壓缸行程也大,會與鋼包底部的筋板干涉,需要修改鋼包。

3.1.2 RCT-LP設備布置及操作功能

在RCT-LP技術中,一臺雙流板坯連鑄機在鋼包操作平臺上需要配備2個機器人,使用專用工具與其附屬設施配合,可以完成鋼包長水口裝/卸、添加中間包覆蓋劑、中間包鋼液測溫/取樣、定氧、定氫、鋼液取樣、鋼包水口燒氧引流及長水口吹掃等工藝操作。

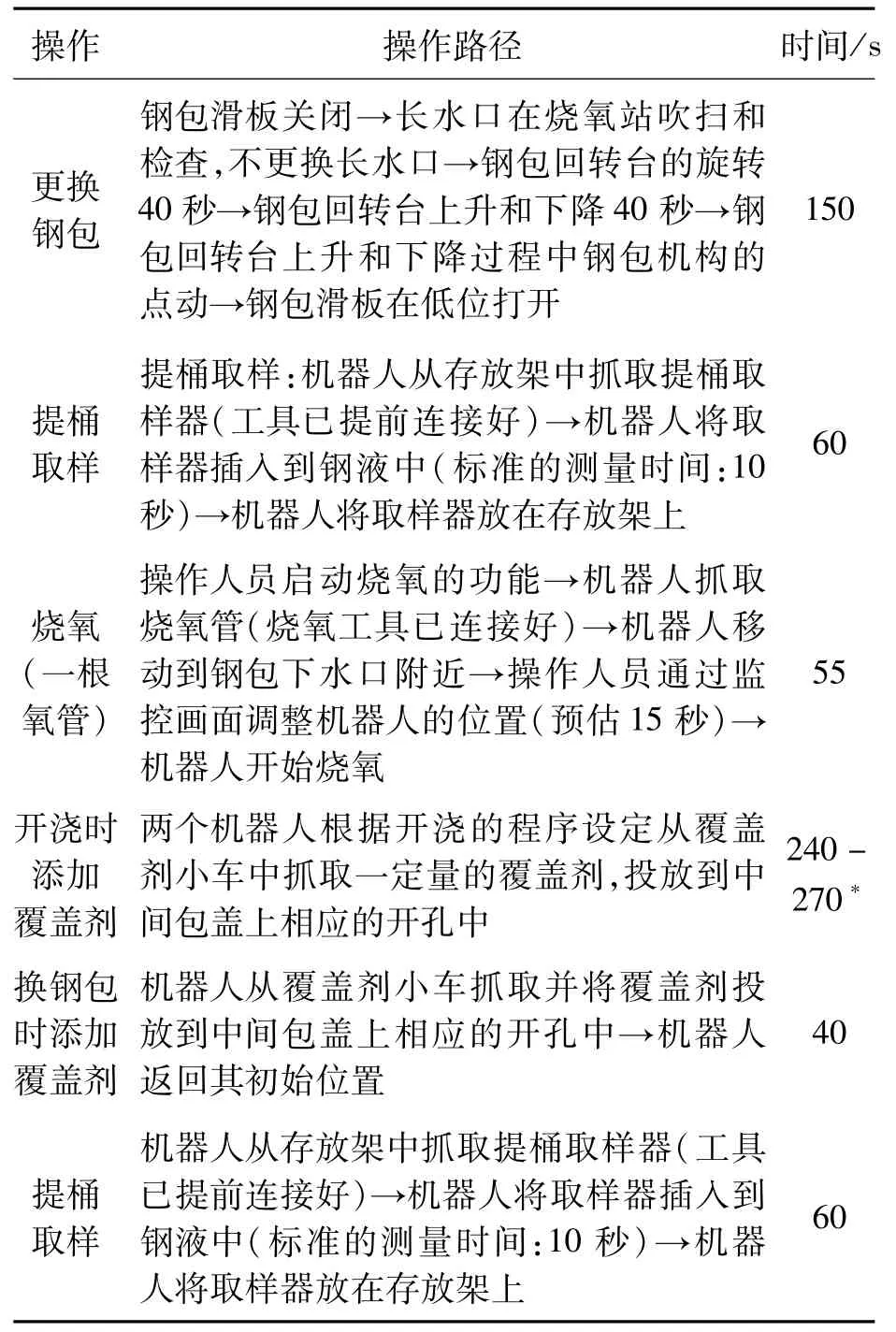

圖2為3#連鑄機的RCT-LP設備布置圖,KR480機器人負責鋼包長水口裝卸及5流側中間包覆蓋劑的添加;KR270機器人負責測溫/取樣、定氧、定氫、鋼液取樣、水口燒氧及6流側中間包覆蓋劑的添加;鋼包長水口的氧氣吹掃由兩個機器人合作完成。各種典型工藝操作路徑及操作周期詳見表2。

表2 RCT-LP機器人典型操作及操作周期

圖2 RCT-LP設備布置圖

鋼包平臺澆鑄位的兩側布置有電氣室及鋼包操作室,機器人控制柜及I/O柜放置在電氣室內,機器人操控在鋼包操作室內。RCT-LP技術的機器人PLC需要與連鑄PLC就鋼包、中間包相關的信息進行通訊,并連鎖控制。在事故緊急情況下,在鋼包及中間包離開澆鑄位置的同時,連鑄機PLC也會給機器人PLC發出“緊急信號”,機器人立刻回到其原始位置。

RCT-LP技術與傳統人工操作相比,具有下列有點:

(1)安全性提高:操作人員不需要再靠近液態鋼水;LTC夾持長水口澆鑄,鋼包回轉臺在緊急狀態時轉出不會損壞鄰近設備。

(2)效率的提升:開澆程序快速、標準化,開澆時可快速添加覆蓋劑;長水口安裝操作(安裝,取下,吹掃和檢查)也是快速、安全和標準化的。

(3)一致性好、標準化程度高:可以更好實現連鑄操作的一致性和準確性;測溫取樣位置的確定性和重復性;通過自動記錄澆鑄工藝參數實現數據的可追溯性。

3.2 RCT-CF技術應用

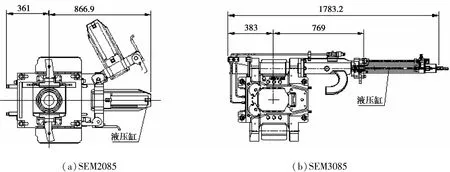

3.2.1 新型中間包水口機構SEM(Shroud Exchange Mechanism)3085

遷鋼3#連鑄機中包現配套SEM2085中間包水口機構,MTSP(浸入式水口)快換的過程中需旋轉液壓缸,無法實現機器人快換水口。因此需更換為維蘇威最新一代具備安裝整體水口功能的SEM3085,以配套實施機器人澆鑄。如圖3所示,兩者明顯的區別在于快換液壓缸安裝位置不同,SEM3085的液壓缸中心錯開了水口機構中心,更換MTSP時無需拆裝或旋轉液壓缸,具備了機器人快換水口的條件。結晶器的正上方沒有了液壓缸,更便于觀察結晶器液面。

圖3 SEM2085與SEM3085比較

與SEM2085相比,SEM3085機構還對內部結構及耐材進行了改進,優點如下:

(1)優化MTSP接觸壓力分布,改善密封效果;改進機構內部密封氬氣連接方式,減少空氣吸入。

(2)MTSP上板面延長出盲板區域,在水口快換時也可關閉鋼流,避免快換水口的過程中出現的惡性漏鋼事故,安全性增強,并省去了單獨的盲板。

(3)堅固的設計適合于長澆次。

(4)改進了耐材的安裝,方便MTSP快速準確的定位;快換時兩個MTSP之間無縫對接,避免快換過程中夾鋼或劃傷板面。

澆鑄結晶器寬度大于900mm斷面,SEM 3085執行水口快換時,不需提升中間包,也不需停止澆鑄。

SEM 3085與SEM2085的安裝底板不能互換,因此需要更換現有中間包底部安裝板。液壓缸改為有快換和關閉鋼流雙行程控制,其控制閥臺也需要更換。

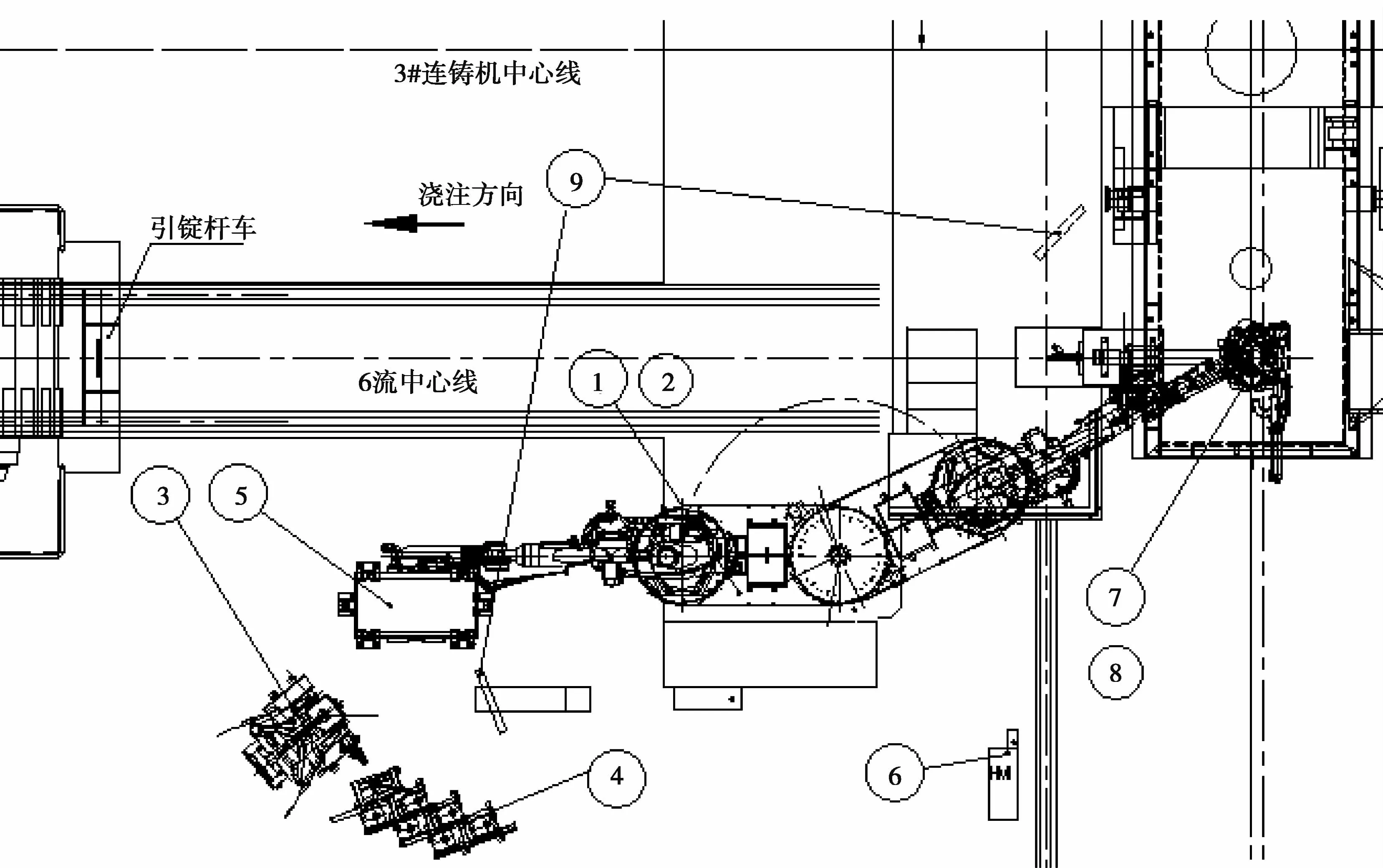

3.2.2 RCT-CF設備布置及操作功能

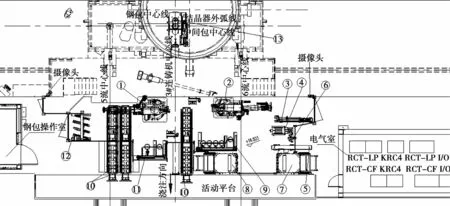

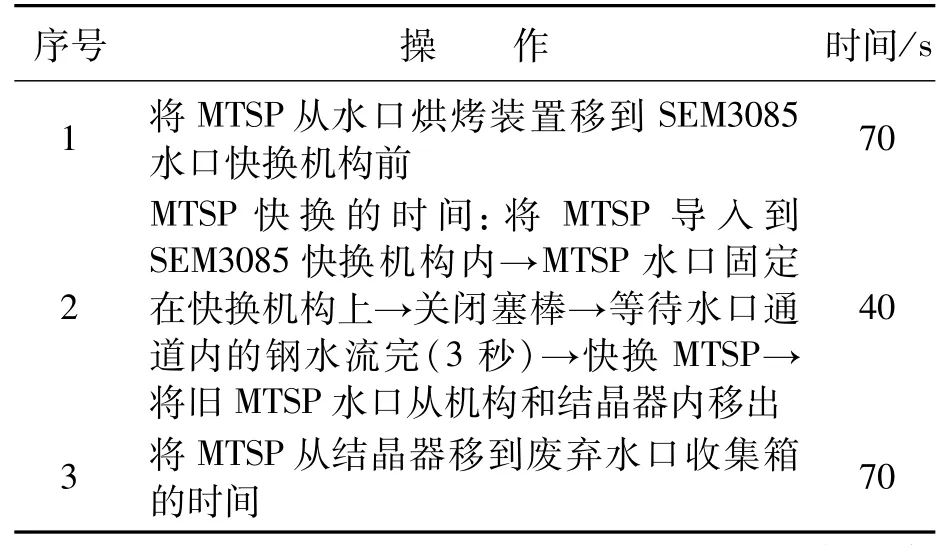

在RCT-CF技術中,一臺雙流板坯連鑄機在澆鑄平臺配備2個機器人及相應的附屬設施,每流一個安裝在旋轉第七軸上的6軸機器人及其附屬設施,如圖4所示。旋轉第7軸可以幫助機器人到達澆鑄平臺和結晶器上方的執行區域并完成所有必要的操作。在上引錠桿期間,機器人旋轉回待機位,保證引錠桿車逆著澆鑄方向運行到結晶器附近。澆鑄開始后,機器人可以夾持MTSP在水口存放架、水口烘烤裝置、SEM3085及廢棄水口收集箱之間運動,完成MTSP預熱及更換操作,機器人的典型操作及操作時間見表3。

圖4 單流RCT-CF布置圖

表3 RCT-CF機器人典型操作及操作時間

機器人控制柜及I/O柜放置在鋼包操作平臺上電氣室內,機器人操控在鋼包操作室內,澆鑄平臺也設有HMI。RCT-CF技術的機器人PLC也需要與連鑄PLC就鋼包、中間包相關的信息進行通訊,并連鎖控制。在事故緊急情況下,連鑄機PLC也會給機器人PLC發出“緊急信號”,機器人立刻回到其原始位置。

RCT-CF技術的應用,明顯優勢在于:

(1)安全性提高:操作人員不必靠近液態鋼水,也不會暴露在高溫的水口前人工操作沉重的水口。

(2)效率的提升:水口快換過程更快,結晶器液位波動小,且兩流可同時進行水口快換;

(3)一致性、標準化程度提高:標準化操作保證水口導入和移出結晶器準確,無飛濺,無撞擊;保證水口烘烤的穩定性;通過自動記錄澆鑄工藝參數實現數據的可追溯性。

3.3 RCT技術相關設施改造

基于上述維蘇威RCT技術要求,3#連鑄機需要實施改造的內容如下:

(1)更換鋼包水口機構LV12T5為LTC23,相應維修間修改;

(2)鋼包轉臺增加液壓、氬氣、風冷介質管路,旋轉接頭通路增加;

(3)根據LTC23安裝拆卸需要及機器人運行軌跡要求修改鋼包底部筋板及支撐圈;

(4)鋼包操作平臺改造,增加RCT-LP機器人及附屬設施基礎;

(5)中間包蓋改造,根據機器人動作軌跡增加覆蓋劑添加孔,并增加包蓋相對中間包的定位機構;

(6)中間包車的停車控制改造,保證精度±50mm;

(7)更換中間包水口機構SEM2085為SEM3085,相應維修間修改。

(8)中間包車改造,車上介質管路及控制閥箱移位、替換;

(9)鋼包操作平臺改造,增加RCT-LP機器人及附屬設施基礎;

(10)增加RCT所需各種介質管路。

4 注意事項

4.1 生產銜接

遷鋼二煉鋼廠有3#、4#二臺雙流板坯連鑄機,先期實施無人化澆鑄的只是3#鑄機。而且全部的鋼包及中間包滑動水口更換不可能同時完成,為了保證不影響生產,必須注意鋼包及中間包水口機構改造過程中新舊設備銜接:

(1)LTC23的鋼包下水口與現有的鋼包下水口相同,4#機生產及3#機在改造過渡期都可利用既有鋼包長水口機械手夾持長水口進行正常澆鑄,這樣有利于利用生產間隙對鋼包進行分批改造。即便在RCT實施后,當機器人故障時,利用既有的長水口機械手也能維持生產。

(2)改造期間需保留既有的手動水口快換操作和其他的手動操作作為備用,以確保在熱試期間能在手動操作與自動操作之間平穩過渡。

(3)在3#機改造的同時,也應對4#機所屬的鋼包轉臺、中間包車等與新的水口機構相關設備進行改造,保證4#機能正常生產。

(4)在LTC23和SEM3085投入使用前,必須先完成相關的維修區改造。

4.2 鋼包操作平臺改造

鋼包操作平臺功能發生變化,做為RCT-LP機器人的安裝基礎平臺,改造時需注意如下問題:

(1)平臺載荷增加,設備基礎對變形要求嚴格,其中機器人基礎處撓變量要求小于±5mm,因此必須加固;

(2)為滿足機器人操作要求,鋼包操作平臺加寬時,靠近中間包側必須保證平臺底部與中間包車的間隙,不影響中間包車走行;遠離中間包側需考慮扇形段的檢修吊裝(配有扇形段更換專用機械手的除外),加寬部分應為可拆卸活平臺;

(3)鋼包操作平臺加固后,平臺底部應不影響引錠桿車的出入,并能保證中間包澆鑄機器人的運動空間。

5 結論

隨著信息化與工業化不斷融合,通過數據的采集分析可使機器人與連鑄工藝有機的結合到一起。通過機器人替代“人”進行鋼包澆鑄、中間包澆鑄,必將大大提高3#板坯連鑄機生產的穩定性,提升產品質量水平,降低生產成本,降低安全風險。