優鋼冷軋用小輥徑六輥軋機關鍵技術①

尤磊 計江 蘇旭濤 劉云飛 謝磊

(1:中國重型機械研究院股份公司 陜西西安710032;2:金屬擠壓與鍛造裝備技術國家重點實驗室 陜西西安710032)

1 前言

優鋼主要是指綜合力學性能好,易于加工,熱處理后力學性能明顯提高,鋼料中雜質較少,晶粒比較細小均勻的鋼種。常見的優鋼有碳素結構鋼、合金結構鋼、彈簧鋼等,典型鋼種如50、65Mn、50CrVA,用于制造鋸片、鞋材以及汽車彈簧等。近年來傳統軋制裝備與技術已無法滿足生產高品質優鋼產品的要求,國內設計院針對此類需求開發了新型優鋼六輥可逆冷軋機組及關鍵技術[1]。

2 研發背景

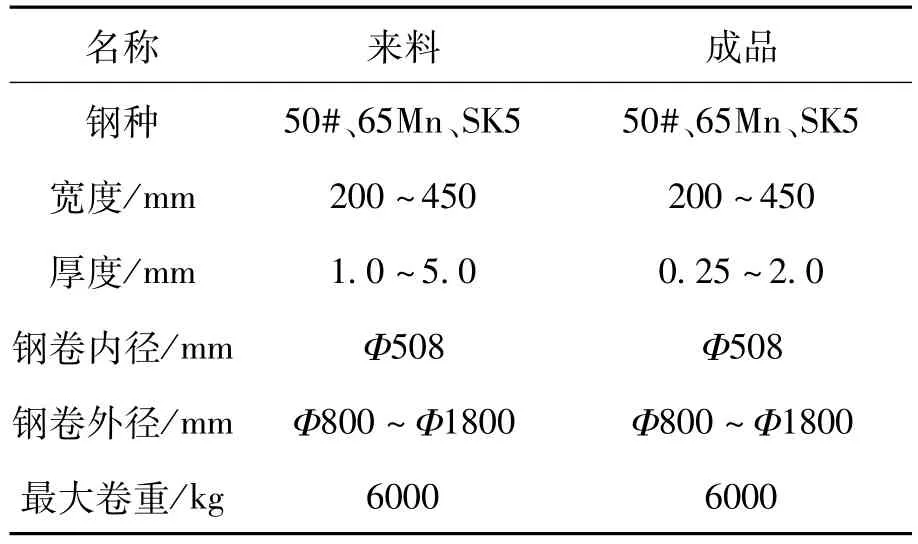

經過對市場需求的調研,以雨刮器為例,國外知名汽車配件供應廠商對其采購的用于生產雨刮器的冷軋帶鋼質量要求如下:平直度每米浪高不超過6mm;帶長方向厚度公差不超過厚度的±1%;成分組織及硬度均勻。如此高要求的原因在于帶鋼冷軋后需要進行淬火以及回火熱處理,帶鋼如果存在平直度較差以及厚度不均勻等缺陷,熱處理后生產的彈簧硬度將不均勻,將會導致雨刮器刮不凈。因此新研發的冷軋機組需要具有高精度板形和板厚控制能力。機組的來料、成品規格見表1。冷軋來料為經過酸洗的熱軋卷料。來料厚度大(最大為5mm),成品厚度范圍廣(0.25~2.0mm),產品硬度高,軋機承擔著高效厚度減薄、消除來料厚差以及改善板形的任務,因此軋機需要兼具大壓下量軋制以及高精度厚控能力。優鋼材料焊接難度大,無法采用常見的焊接引帶技術,帶鋼頭尾端未軋制部分將作為廢料被切除,造成材料收得率的降低。新研發的冷軋機組采用帶頭帶尾無引帶軋制技術,克服優鋼材料軋制成才率低的問題。

表1 優鋼六輥軋機產品規格

3 工藝功能

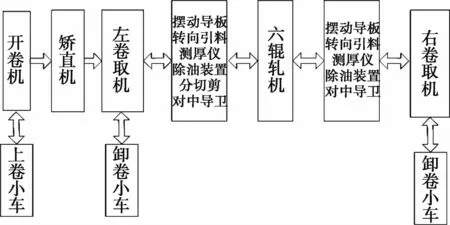

根據生產工藝要求,原料從開卷機開卷后,由矯直機對帶頭帶尾進行矯平,并穿帶至右卷取機上卷取,六輥軋機進行可逆軋制,達到預定的壓下減薄量,改善帶鋼的板形,軋制完成后根據軋制工藝的設計,可在任一卷取機上卸卷。優鋼一個軋程變形量通常不超過50%,需要進行多軋程生產。如后續軋程來料為薄料(≤1.5mm),左、右卷取機采用二級漲縮卷筒結構,可以通過卷取機開卷,提高成材率。卷取機同時具有上、下開卷的功能,方便穿帶。優鋼六輥可逆冷軋機組工藝流程如圖1所示。

圖1 優鋼六輥可逆冷軋機組工藝流程簡圖

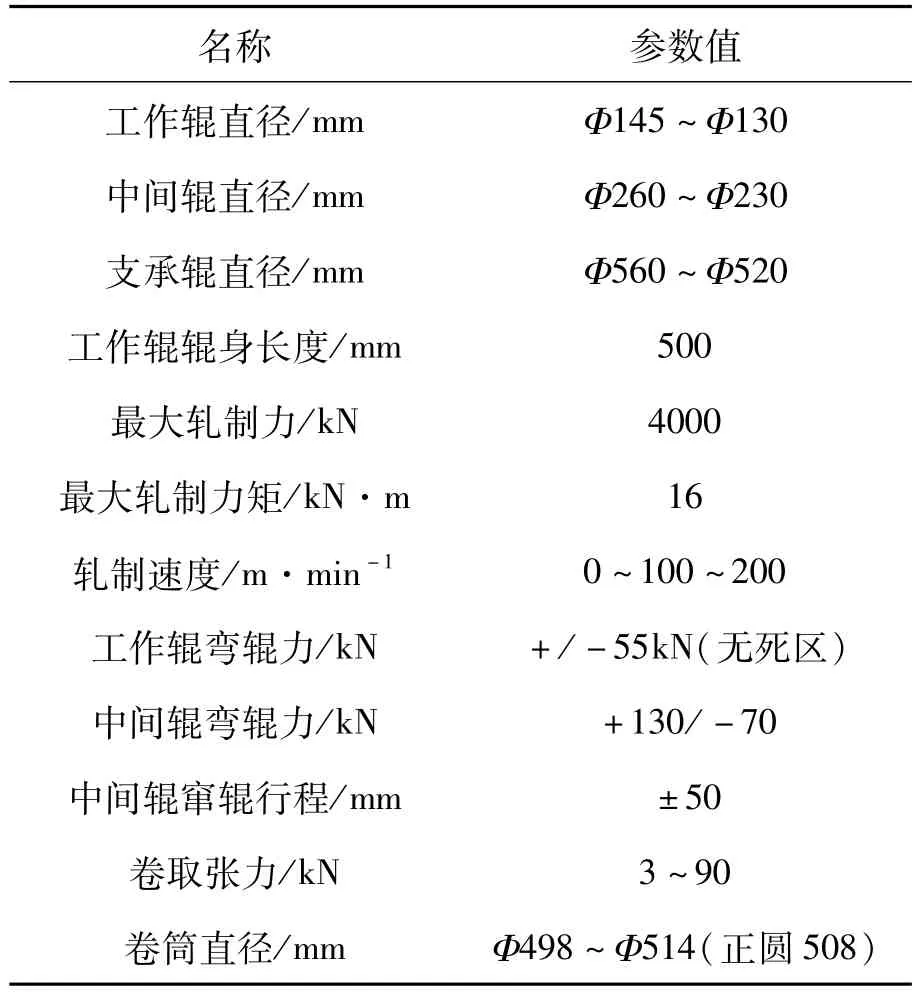

4 機組技術參數

結合優鋼產品品種、規格和質量要求,開發了500mm單機架UCM六輥可逆冷軋機組,設計年產量2萬t,最薄成品厚度0.25mm,厚度精度不大于正負0.003mm,最終確定機組主要工藝參數如表2所示。

表2 500mm單機架UCM六輥可逆冷軋機組技術參數

5 關鍵創新技術

該機組在研發過程中針對高端產品需求,結合優鋼生產的特點以及難點,創新開發了多項關鍵技術。具體如下:

5.1 高精度自動厚度控制技術

來料熱軋過程產生的厚度偏差,在冷軋中進行補償和消除。常規厚度控制手段有質量流控制、反饋控制(監測)、前饋控制(預控)等控制手段,這些在穩速軋制時通常可以達到一定的消差效果。但在冷軋過程中,帶材面臨兩個問題:(1)軋機加減速等非穩態過程中,軋制摩擦系數變化,軋制力劇烈波動,引起帶材厚差增大。(2)軋機帶材受到帶卷偏心、摩擦和熱效應引起厚度誤差。這些冷軋機誤差源的大多數是周期性的,其頻率不能用常規的厚度控制有效地補償。

加減速階段厚差的解決方案:采用傳動控制與厚度控制的集成化,即通過對加減速造成的厚差波動進行精確量化并進行補償,實現加減速厚差穩定。對于周期性的厚差解決方案:精確測量并采用傅里葉變換提取出軋輥偏心造成的軋制力及厚度的周期性波動的數值。將軋輥偏心折算到厚度變化上,采用高響應壓下缸動作對軋輥偏心數值進行補償。

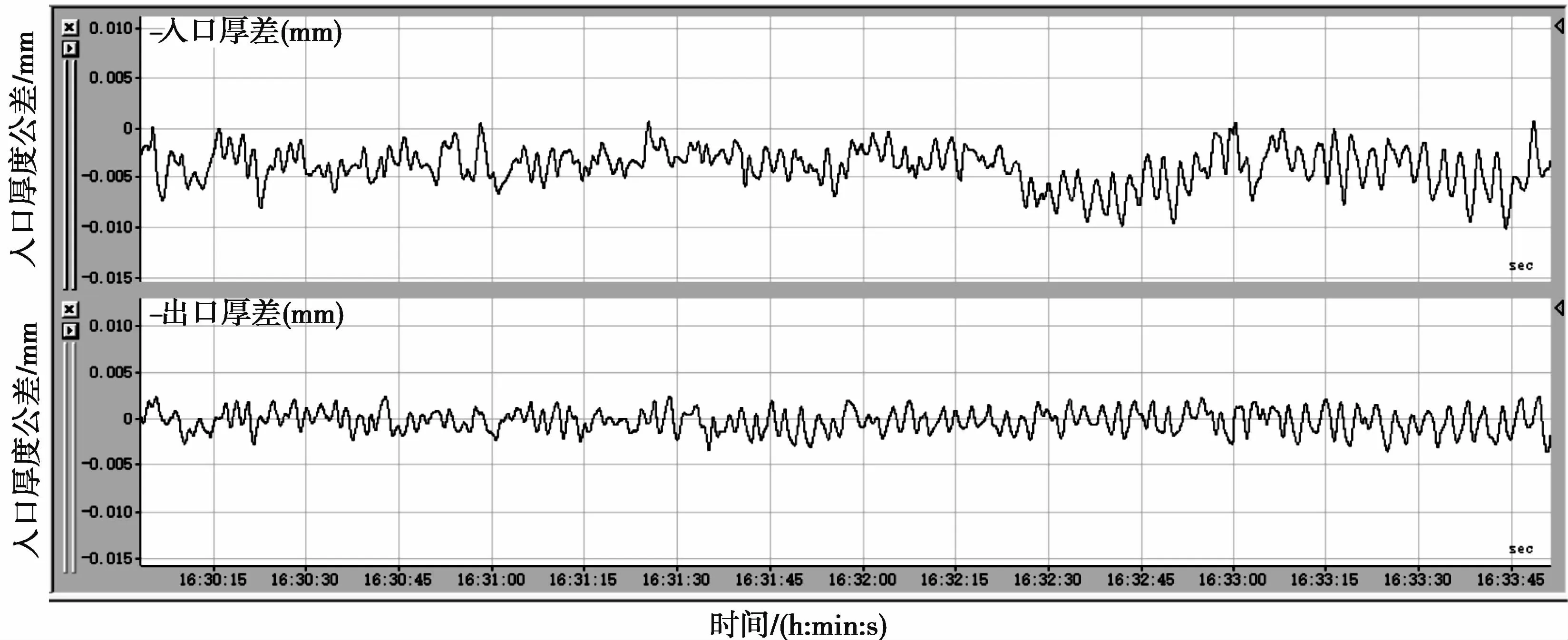

將這兩項技術與質量流控制、反饋控制(監測)、前饋控制(預控)等控制手段結合使用,對來料消差效果明顯,從圖2可見,來料厚差0.010mm,軋制后厚差正負0.003mm。

圖2 軋制入口厚公差與出口厚度公差實時記錄曲線

5.2 小輥徑六輥軋機無死區彎輥技術

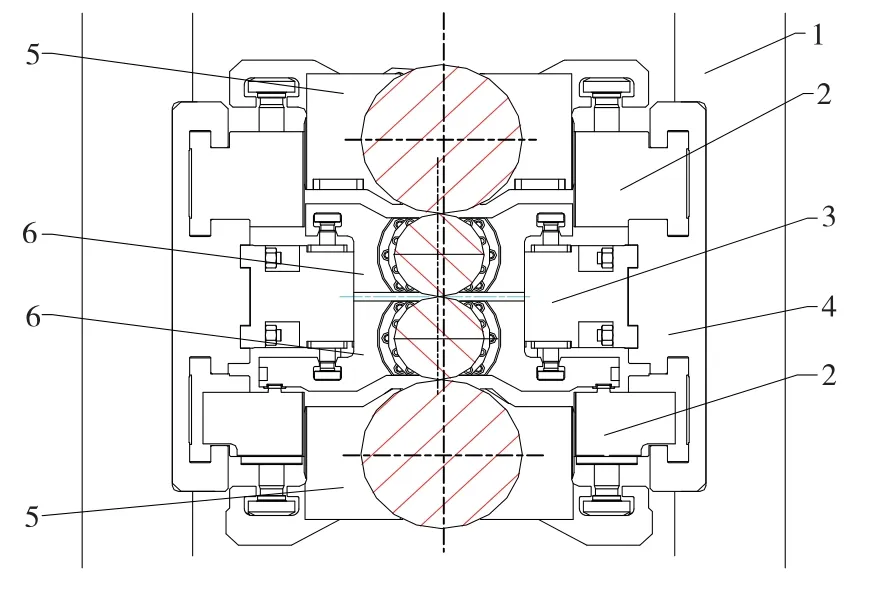

由于產品大綱中需要生產薄規格硬料,因此采用小輥徑六輥軋機。小直徑六輥軋機與四輥軋機相比橫向剛性以及整體剛性較大,彎輥效果更好,板形控制能力強,更適合優鋼多規格、多品種薄規格硬料的生產特點;與二十輥軋機相比,其對于5mm厚來料開坯的效率遠高于二十輥軋機且不會打滑。

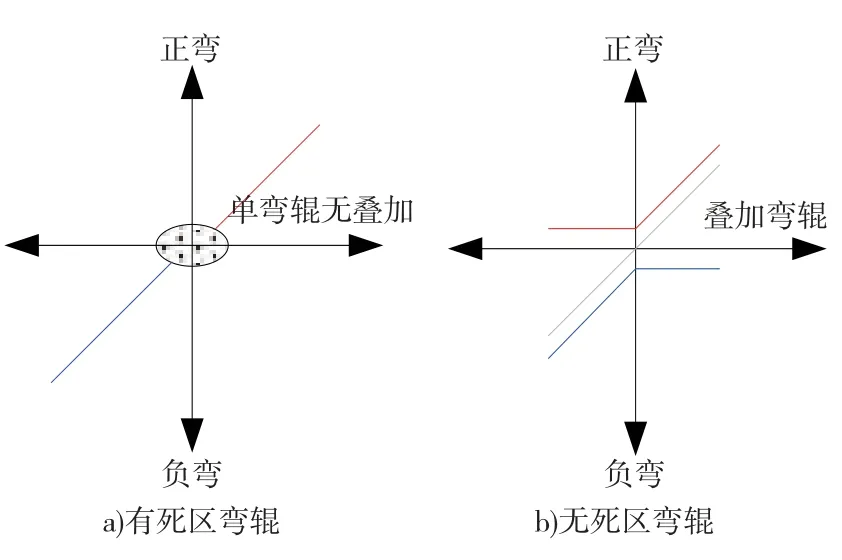

目前傳統六輥軋機問題在于:小直徑工作輥六輥軋機的軸承座及機架空間小,在這種空間下常規六輥軋機工作輥彎輥只能設計成T型頭結構,T型頭與軸承座T型槽配合使用時,彼此上下都存在較大間隙,T型頭需要走一段空行程才能與軸承座T型槽接觸上,造成在彎輥力正負切換時發生彎輥力突變,彎輥力大小無法控制,即為“死區”。圖3a中坐標原點附近區域為正負彎輥不受控制區間[2,3]。

圖3 有死區以及無死區工作輥正負彎輥

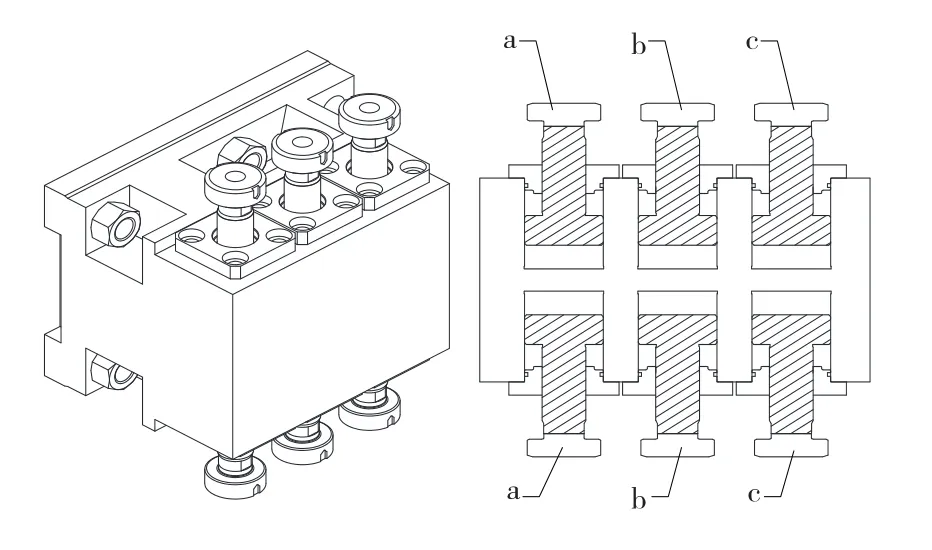

針對該問題研發了適用于小輥徑六輥軋機的彎輥缸結構。工作輥彎輥缸T型頭與軸承座T型槽配合實現彎輥。每個軸承座對應三組T型頭。活塞桿伸出為正彎,縮回為負彎,如圖4所示。三個活塞桿a、b、c中,a與c為一組,b為一組,兩組出力方向始終相反:當a與c向外伸出的力大于b向回拉的力時,a、b、c三個缸的合力為正彎力;反之,為負彎力。當合力為零時,工作輥軸承座承受的彎輥力是方向可控的,如圖3b中所示,可以實現正彎和負彎無死區切換。該技術與中間輥正負彎輥、中間輥竄輥以及壓下調偏等手段結合使用,有效的改善了來料中浪、邊浪、復合浪等板形缺陷。

圖4 新型六輥軋機工作輥正負彎輥結構

5.3 整體式彎輥缸塊抑制軸向力技術

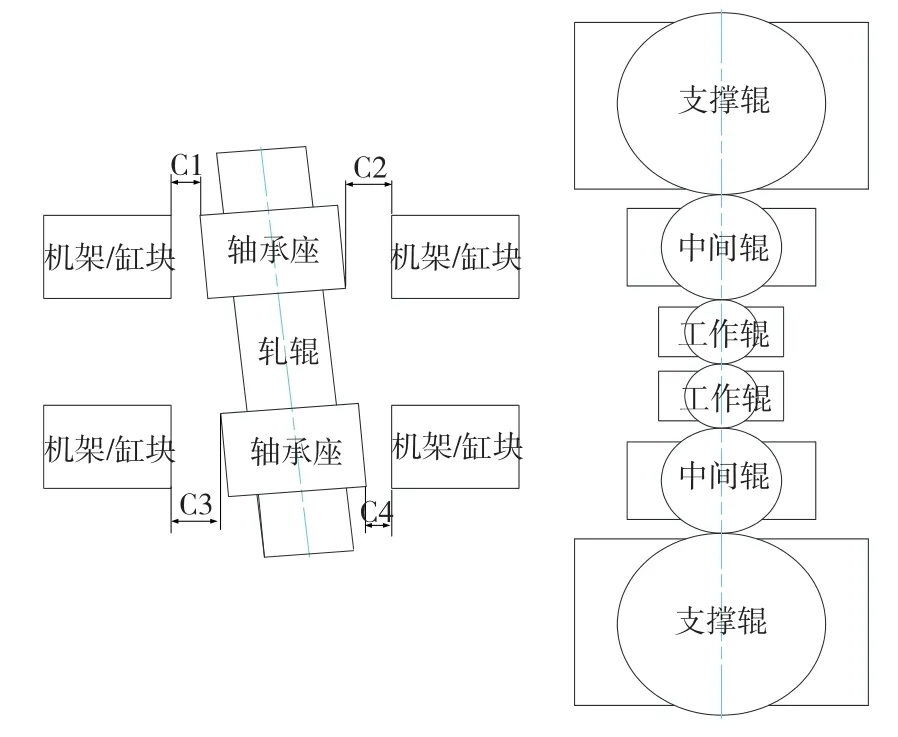

薄規格硬料生產采用小直徑工作輥軋制效率高,但小直徑工作輥軸承在大軋制力作用下極易燒損。軋機軋輥軸承座與機架或彎輥缸塊窗口存在一個間隙C,每根軋輥軸承座與窗口間隙造成軋輥在機架內角度各異,各個軋輥軸線會有小交叉,使得各個軋輥都會受到一定的軸向力,軸向力大小通常為軋制力大小的3%~6%之間[4]。

工作輥軸向力由工作輥軸承承受,小直徑工作輥的空間只能裝下小直徑軸承,軸承能承受的軸向力很小。因此在生產厚料大軋制力的作用下,工作輥軸向力相應的也非常大,并且相同軋制速度下小直徑工作輥軸承的轉速比大直徑工作輥轉速高,因此軸承極易燒損。傳統六輥軋機將工作輥直徑縮小后,只能通過降低單道次壓下量以及降低軋制速度的方式,部分減少軸承燒損的頻率,犧牲軋制效率作為代價進行優鋼的生產。

圖5 六輥軋機軋輥軸線交叉示意圖

針對上述問題分析后,為了從根源上減小工作輥軸向力,可以從改善工作輥與中間輥平行度的角度考慮,研發了整體式彎輥缸塊抑制軸向力技術,如圖6所示,考慮小輥徑軋機工作輥、中間輥軸承座和彎輥缸塊距離近、占用空間小的特點,該技術將工作輥和中間輥彎輥缸塊作為一個整體零件進行加工、檢查以及裝配,這樣可以將工作輥以及中間輥的軸承座相對彎輥缸塊窗口對稱度控制在0.01mm以內,即滿足式(1)和式(2)。采用本技術前軸承座與缸塊的對稱度公差為0.05mm。

圖6 整體缸塊與軸承座配合示意圖

該技術可以有效避免中間輥軸承座、工作輥軸承座與彎輥缸塊的交叉,這樣工作輥與中間輥不產生軸向力。當軋制力作用在輥系上,支承輥與中間輥交叉產生的軸向力由支承輥和中間輥軸承分別承受,而不會傳遞給工作輥,從源頭上解決了作用在工作輥上的軸向力。滿足了薄規格硬料的穩定生產。

5.4 高成材率帶頭帶尾無引帶軋制技術

對于可逆冷軋機,頭尾端存在一定未被軋制部分,特別對于厚料而言,剪切掉的未經過軋制的頭尾重量更大,造成巨大的浪費。為減少帶鋼縱向頭尾兩端未被軋制部分的長度,普碳鋼帶頭帶尾需要軋制時,可以通過增加準備站,采用焊接引帶的方式,使得原來的頭尾在卷取張力的作用下軋制,提高成材率。優鋼由于不易焊接,無法采用該辦法,未被軋制的頭尾只有切掉。

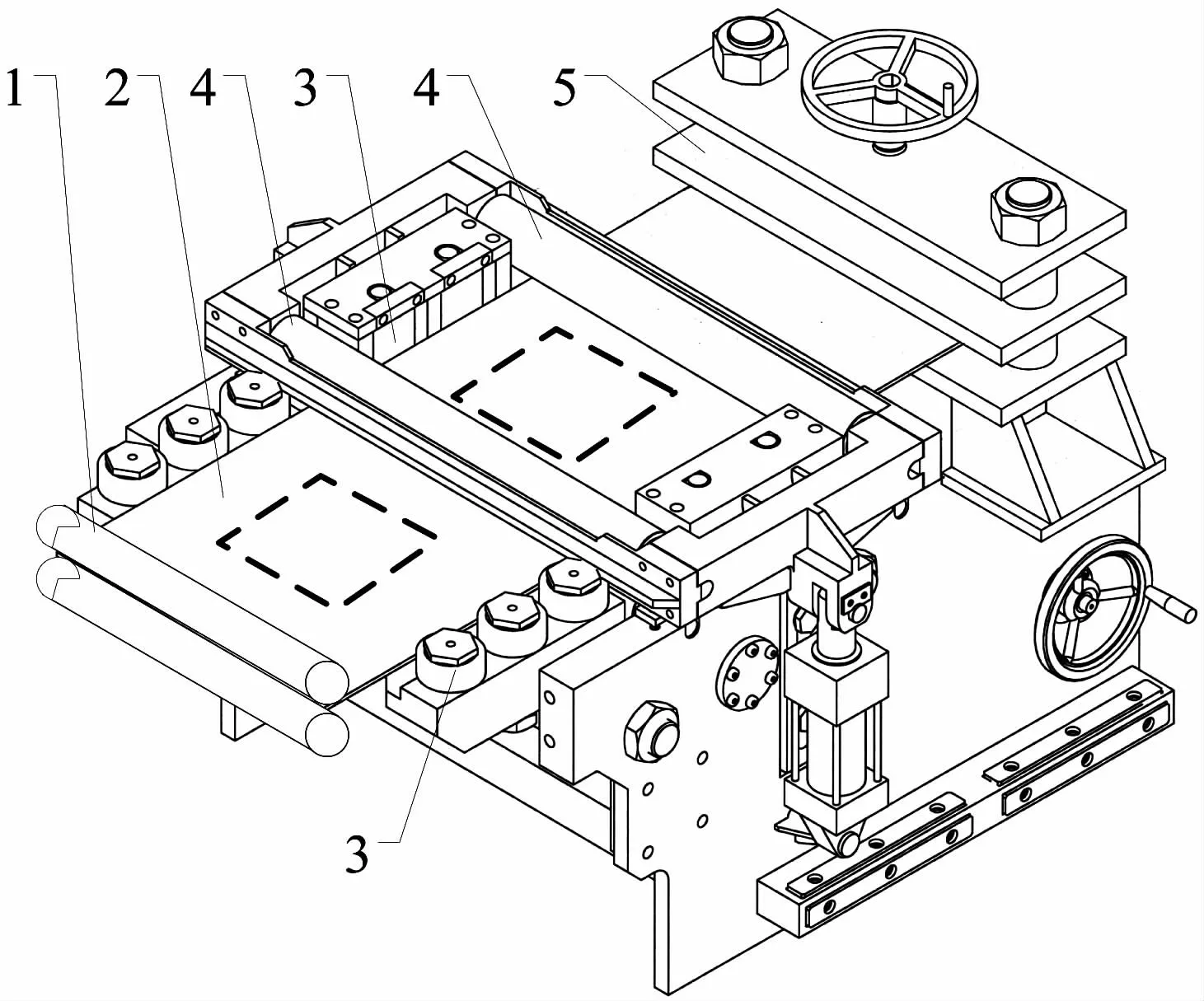

帶鋼頭尾不容易軋制的原因在于,帶鋼在沒有張緊的情況下進行軋制,如來料板形不良或兩邊壓下率不一致,軋制時極易出現嚴重跑偏。針對此情況,研發了導衛壓平裝置,如圖7所示。

圖7 導衛壓平裝置示意圖

導衛壓平裝置緊貼著軋輥。導衛壓平裝置中的兩組立輥以及兩對壓平輥構成框式結構,框式結構對經過的帶鋼進行上下約束和左右約束,壓平輥出口設置壓緊器用來提供后張力,進一步在縱向將帶材展平。兩組壓平輥的夾緊力大小以及壓緊器提供的后張力大小能單獨調節。投入使用該裝置進行軋頭以及甩尾軋制時,最大程度消除了帶頭帶尾軋制時扭曲、跑偏和褶皺等問題,在無卷取機參與的情況下保證了軋制的順利進行。

6 結語

通過以上關鍵技術的應用,機組自投產以來,批量穩定的生產多種規格優鋼產品,機組生產的最薄成品厚度0.25mm,厚度精度不大于0.003mm,平直度每米浪高不超過6mm,帶鋼頭部和尾部均可以全部軋制,保證了產品的性能與成材率,給用戶創造了可觀的經濟效益。