米山煤業淺埋煤層堅硬頂板水壓致裂技術應用

郭軍鵬

(山西安煤礦業設計工程有限公司,山西 太原 030006)

我國多個礦區的開采經驗表明,淺埋煤層回采過程中,工作面礦壓顯現反而更加強烈。由于煤層埋深淺,采場覆巖破斷巖塊所受水平擠壓力較小,不易形成穩定的鉸接結構,因此容易失穩。當頂板巖層堅硬時,極易形成整體式切落,造成頂板事故[1-3]。不少學者[4-7]都對淺埋煤層進行了研究,得出了淺埋煤層覆巖運動規律。我國學者石平五[8]研究了覆巖裂隙對頂板下沉的影響;黃慶享[9]提出了工作面支護強度的估算方法;任艷芳[10]將“承壓拱”作為淺埋煤層覆巖穩定的判定依據。

綜上所述,淺埋煤層堅硬頂板工作面礦壓顯現往往比較劇烈,容易引發頂板事故,因此對其支護體系的研究具有較大意義。本文以米山煤業某礦15112 工作面為工程背景,對水壓致裂技術應用于堅硬頂板的致裂、軟化效果進行研究。

1 工程背景

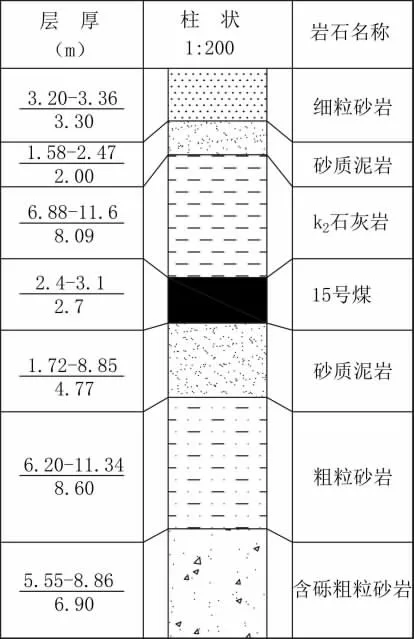

米山煤業某礦15112 工作面位于井田的東部,主采煤層為15 號煤層,井下標高+742~+817 m,地面標高+920~+971 m,煤層賦存深度約為178~154 m。工作面對應的地表為耕地、山林等,無建筑、河流及其它設施。15112 綜采工作面北部為15113準備工作面,東部為保安煤柱,南部為15111 采空區,西部為15104 運輸巷。工作面長度145.5 m,運輸巷走向長度1 235 m,回風巷走向長度1 220 m;煤層平均厚2.7 m,煤層傾角3°~8°,煤層結構簡單;煤層頂板為K2石灰巖、泥巖,底板為砂質泥巖、粗粒砂巖等,頂底板巖性見圖1。

圖1 煤層柱狀圖

2 堅硬頂板處理措施

通過地質資料可知15112 工作面上方有平均厚度為8.09 m K2石灰巖,最厚達11.6 m,其抗壓強度約為40 MPa,巖性較為堅硬。按照以往的經驗,工作面回采后堅硬巖層易形成較大懸頂面積,一旦垮落造成礦壓顯現劇烈,不僅導致回采巷道大變形,而且極易引發安全事故,臨近工作面15109工作面就曾出現過液壓支架被壓死的現象。為減小回采巷道變形量并避免頂板事故再次發生,15112工作面采用水力切頂技術對上覆K2石灰巖進行致裂,使工作面頂板在采后盡快垮落充填采空區,避免其懸頂面積過大造成安全隱患。

15112 工作面上覆K2石灰巖為超前支承壓力提供了傳遞路徑,水力切頂技術不僅可以切斷應力的傳遞路徑,迫使應力集中區域向煤巖體深處轉移,改善巷道圍巖力學環境,控制回采巷道的變形量;還可以軟化巷道頂板巖層,使其在工作面回采后盡快垮落充填采空區,起到強制放頂的作用,避免懸頂面積過大而引發頂板事故。

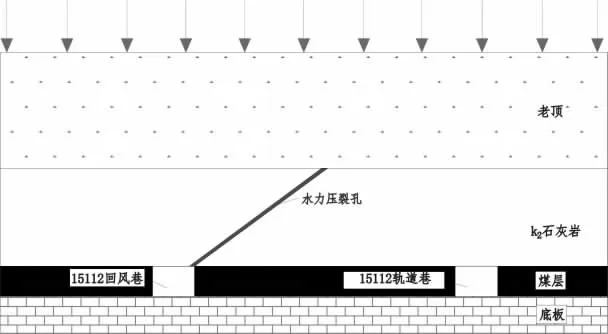

考慮到15112 工作面回風巷機械設備相對較少,易于施工,因此選擇在15112 回風巷施工鉆孔并進行水力壓裂。其鉆孔布置方法如下:每隔10 m布置一個鉆孔,鉆孔貼煤幫平行巷道向采空區方向施工,開孔位置距離巷幫300 mm,與豎直方向夾角為45°,鉆孔長度12 m;因直接頂的厚度常發生變化,故鉆孔長度、間距等參數應根據工作面上覆巖層厚度的變化做出相應調整,并以保證能夠致裂上覆的K2石灰巖為標準,水力壓裂見圖2。

圖2 水力壓裂

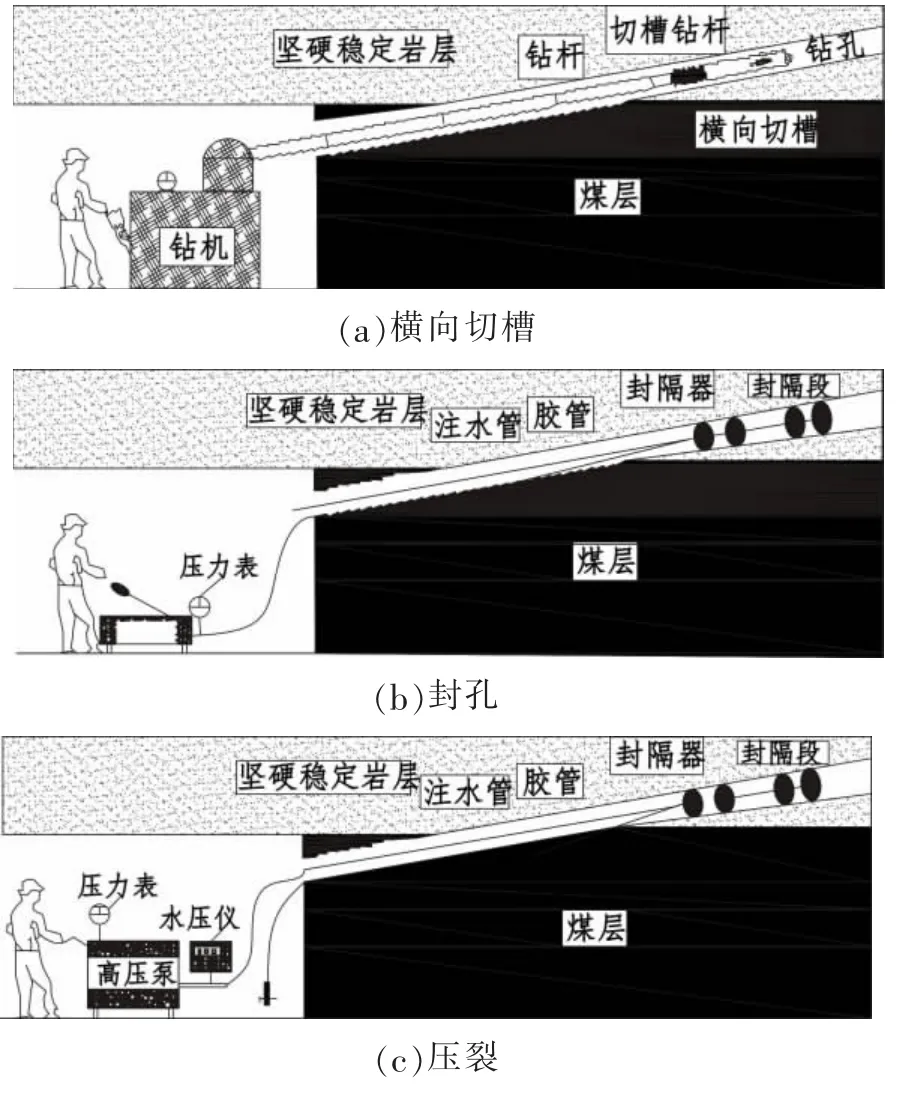

水力壓裂過程主要包括封孔、壓裂、注水、監測等工序,施工流程見圖3。

(1)采用橫向切槽的特殊鉆頭,預制橫向切槽,見圖3(a)。

(2)利用手動泵為封隔器加壓使膠筒膨脹,達到封孔目的,見圖3(b)。

(3)連接高壓泵實施壓裂,見圖3(c)。

圖3 施工流程

3 工業性試驗

對15112 回風巷頂板K2石灰巖層進行水壓致裂,頂板水力壓裂過程包括封孔、高壓水壓裂、保壓注水、壓裂監測等主要工序。預裂縫起裂后水壓會有所下降,繼而進入保壓階段,在這個階段,裂紋擴展的同時伴隨著新裂紋的產生,利用流量計監測流量及注入的水量,保證頂板巖層充分弱化和軟化。壓裂過程中觀察壓裂孔周圍頂板出水情況,壓裂時間一般不少于30 min。考慮到水壓裂縫產生后可能會形成“水楔效應”,對下位巖層有擠壓作用。為保證安全,采用加密單體支柱或架設木垛等方式對超前支護段(致裂段)進行補充加強支護。

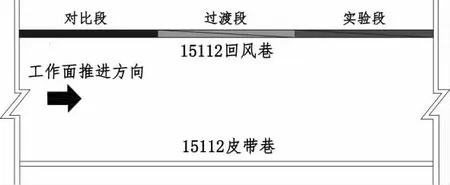

為分析水壓致裂的卸壓效果,在15112 回風巷選取300 m試驗段進行對比分析,沿工作面走向將試驗段劃分為3 段,前100 m試驗段不進行水壓致裂,作為對比段;中間100 m進行水壓致裂,對水壓致裂設備進行調試,以便達到最佳效果,作為過渡段;最后100 m同樣進行水壓致裂為實驗段,見圖4。

圖4 試驗段分段

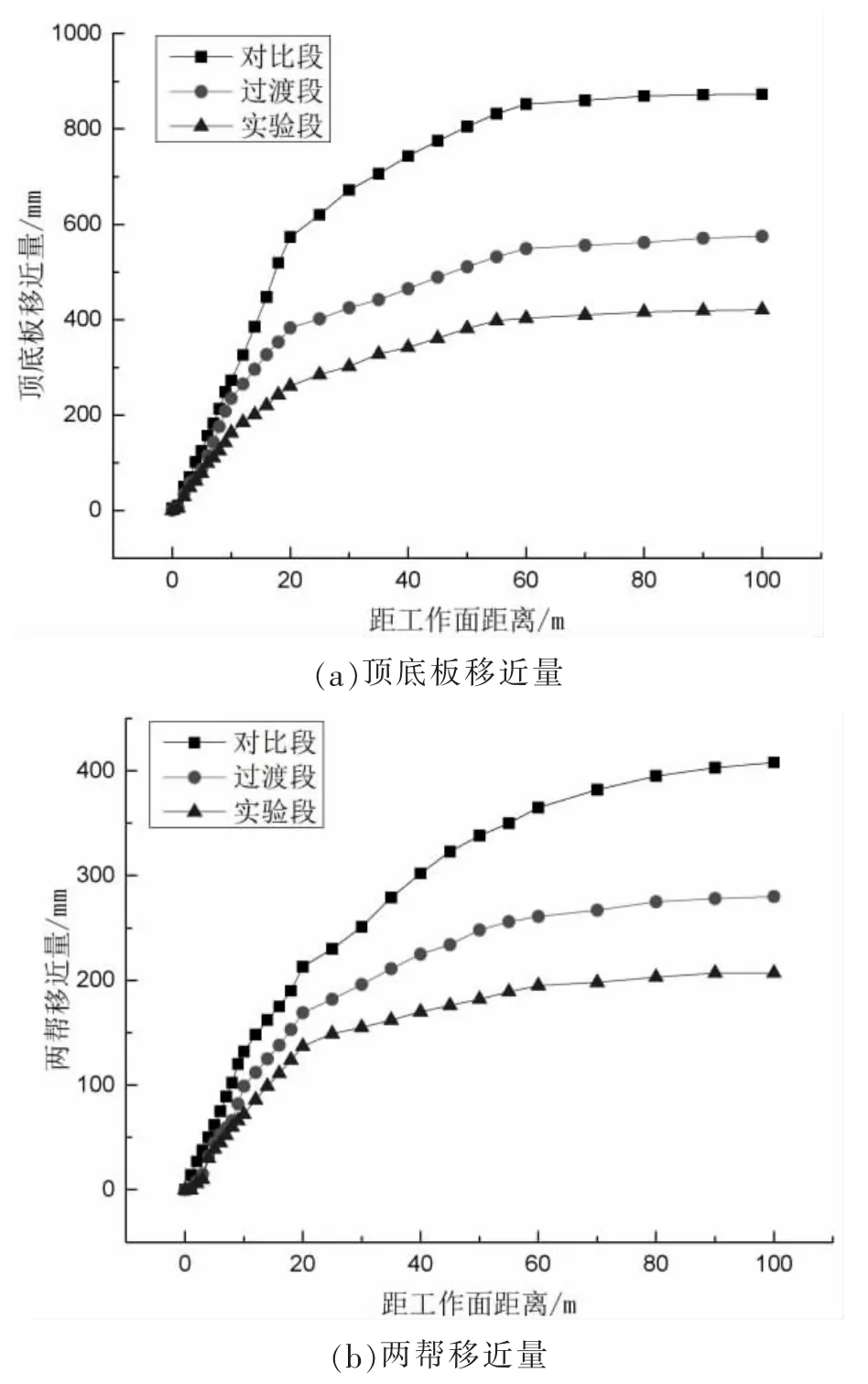

采用“十字布點法”對各段的頂底板移近量及兩幫移近量進行監測,其中對比段、過渡段、實驗段頂底板移近量見圖5(a),兩幫移近量見圖5(b)。

圖5 現場監測數據

根據圖5可知,對比段、過渡段、實驗段最大頂底板移近量分別為873 mm、575 mm、421 mm,最大兩幫移近量分別為408 mm、280 mm、207 mm。與對比段相比,過渡段的頂底板移近量峰值降低了34.1%,兩幫移近量峰值降低了31.4%;實驗段的頂底板移近量峰值降低了51.8%,兩幫移近量峰值降低了49.3%。經過現場試驗發現,采用水壓致裂可以有效切斷巷道與采空區頂板巖層之間的物理聯系,切斷應力的傳遞路徑,使應力集中區域向煤巖體深處轉移,從而使巷道超前支承壓力降低,有效控制巷道變形。同時水壓致裂還可起到軟化頂板巖層的效果,經過水壓致裂的過渡段和實驗段,在工作面回采后基本可以實現采空區頂板巖層隨采隨冒,在滯后工作面5 m左右,采空區頂板巖層可全部垮落,放頂效果較好,杜絕了采空區出現大面積懸頂的安全隱患。

4 結論

1)采用水壓致裂技術可以有效切斷巷道與采空區頂板巖層之間的物理聯系,切斷應力的傳遞路徑,使應力集中區域向煤巖體深處轉移,從而降低巷道超前支承壓力,有效控制巷道變形。

2)現場試驗結果表明,水壓致裂對覆巖軟化作用明顯,工作面采后5 m采空區頂板巖層即可自然垮落。