大傾角綜放工作面液壓支架應用分析

張金磊

(山西焦煤西山煤電鎮城底礦,山西 古交 030203)

我國西部地區存在大量厚度在15 m 以下大傾角煤層,厚煤層是我國高產高效開采的主要煤層。國內許多學者對大傾角厚煤層開采技術、液壓支架失穩及頂煤移動規律進行了研究。建立了“頂-支撐-底板”動力方程。他們從動力學的角度分析了可能引發系統失穩的因素和主導參數,并設定了系統穩定的動態控制模式。有學者在靜力學框架內研究了大傾角煤層支架的傾覆、滑移和扭轉,分析了傾角、頂板壓力、支架幾何參數和工作狀態對動力支架穩定性的影響。也有文章提出了通過傾斜工作面布置、單向截煤、支架成組布置、增加支架阻力、控制采高等方法來有效控制大傾角綜采工作面支架系統的穩定性并優化輸送機。部分作者提出了大傾角綜采采面頂板沖擊載荷的計算方法,給出了工作面設備穩定性的判據。建立了大傾角厚煤層放頂煤形態的理論方程,揭示了放頂煤的內在規律。

綜采工作面支護穩定性是成功實現大傾角厚煤層開采的根本保證。崩落規律是綜采開采的關鍵,但目前對大傾角厚煤層支護穩定性和崩落理論的研究尚不成熟。本文通過建立大傾角厚煤層的“支護” 力學模型,并對其失穩機理進行了分析探討,也分析探討了頂煤的移動規律,成果成功應用于鎮城底礦煤層傾角最大達42°的綜放工作面,基本解決設備(支架)不穩定等問題,大大降低頂板沉降率,實現工作面安全高效生產。

1 工作面概況

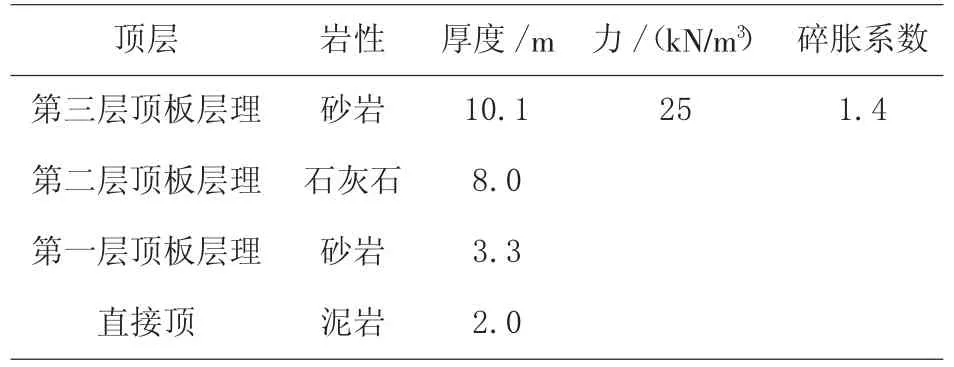

鎮城底礦某綜采工作面面長為185 m,煤層平均傾角為26°,最大傾角為42°,最大的上(下)角是16°,煤層平均厚度11.8 m。采用長壁綜采放頂煤開采工藝,采高3.2 m,工作面周期來壓步距平均為15 m。表1為煤層頂板特征。

表1 煤層頂板特征

2 建立模型

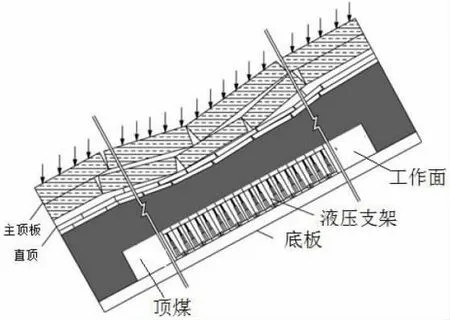

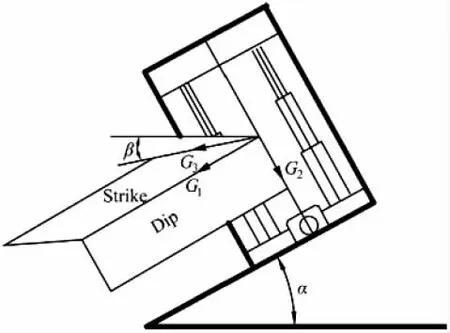

建立大傾角綜采工作面傾向支護礦壓模型,見圖1。工作面沿走向有角度,因此液壓支架自重可分解為G1平行于傾角,G2垂直于地板和G3與strike平行,見圖2。

圖1 傾向支護礦壓模型

圖2 支撐力

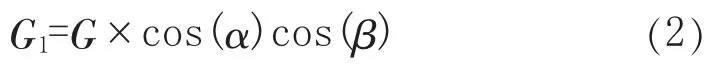

式中:G 為支座重力單位kN;G1G 沿傾角的分力,kN;G2垂直于地板上,kN;G3G 沿沖擊方向的分力,kN;α 為工作面傾角;β 為走向角。

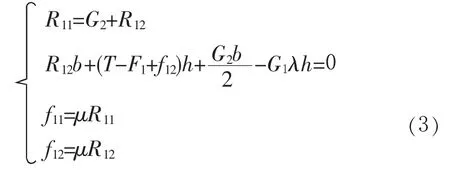

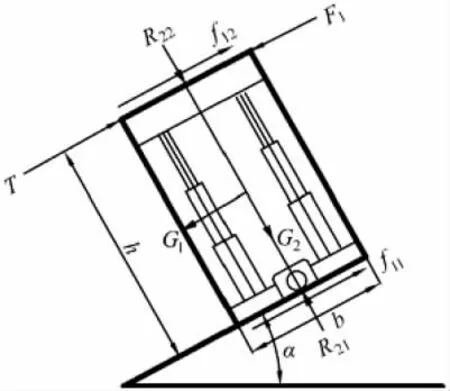

考慮走向角對傾斜方向支架穩定性的影響,建立

大傾角綜采工作面支架傾覆滑移模型,見圖3、圖4。

支架傾覆模型(見圖3)的臨界條件為:

圖3 支架傾覆模型

支護滑移模型(見圖4)的臨界條件為:

圖4 支架滑移模型

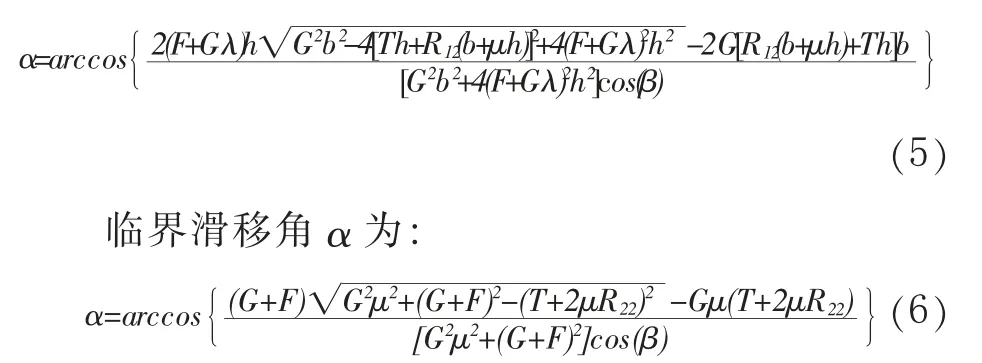

臨界傾覆角α 為:

式中:h為支撐高度單位m;b 為支架寬度(中心距),m;l 為支架與頂板、支架與底板之間的摩擦系數;k 為支撐重心高度系數,即重心高度與支座高度之比;f11底板對支架提供的摩擦力,f12頂板對支座提供的摩擦力,kN;R11支座與底板之間的反作用力,kN;R1支座與頂板之間的反作用力,kN;F 為頂板-支座力,kN;F1頂板對支架的側向推力,kN;T 相鄰支座間的側向推力,kN;R21支座-底板反作用力,kN;R22支架與頂板反力,kN。

3 支護措施

3.1 支架工作阻力

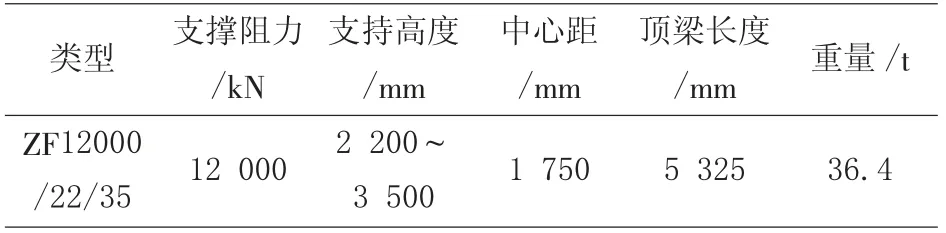

工作面支架選型為ZF12000/22/35。當采高為3.2 m 時,支架的重心高度系數為0.5。表2為該支架的主要技術參數。

表2 支架主要技術參數

單支架頂板壓力為:

綜采工作面單支架頂板壓力F包括頂煤自重和垮落帶內地層自重。

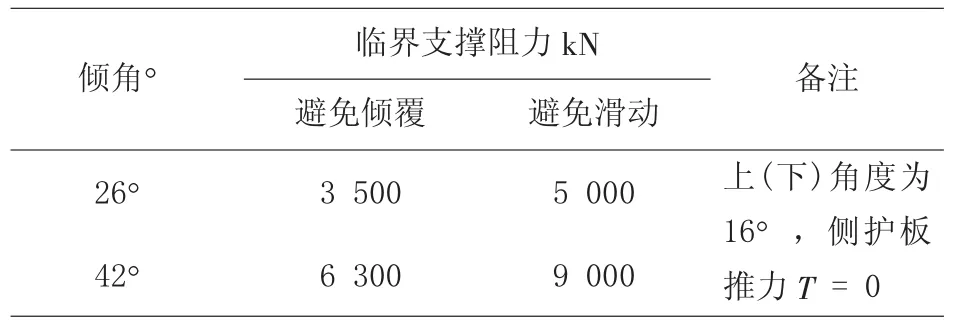

經計算,F=9 577.3 kN。同樣,頂板壓力F 可以分解為頂板F1,計算得支架的側向應力為8 208 kN。鎮城底礦綜采工作面最大傾角為42°時,避免傾倒的臨界支護阻力為6 300 kN,避免滑移的臨界支護阻力為9 000 kN,均小于支架ZF12000/22/35 的額定工作阻力(見表3)。

表3 臨界支架阻力

3.2 技術措施

(1)通過降低支架重量、降低重心高度、增加支架底座長度和支撐阻力,可大大提高液壓支架的抗滑、抗傾覆能力。

(2)支架頂梁和垮落梁上的活動側護板具有導向、調節和抗傾倒、防滑的作用。在推進支撐時,可通過移動側護板來調整支撐。當支架傾倒時,還可以調整側護板來固定支架。

(3)支座自由時,容易發生支座滑移。因此,支架應保持工作狀態(應力狀態)。

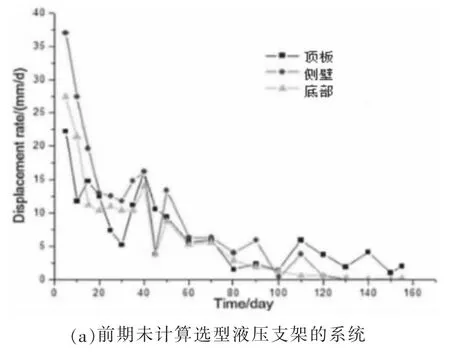

綜采工作面在作業過程中,液壓支架可以超前支護,起到了支護作用,可以有效的降低綜采工作面的沉降率,見圖5。前期未采用計算后選型的液壓支架支護工作面的沉降率,圖5(a)中值為38 mm/d;而使用計算后選型的液壓支架支護的工作面沉降率圖5(b)中值小于10 mm/d,且沉降區更早趨于穩定。

圖5 頂板、側壁和底部的沉降率

采取上述技術措施后,能保證單支架和整體支架的穩定性,確保了大傾角綜采工作面的正常推進。當面對頂板壓力、放頂煤、采煤工作面過斷層等特殊條件時,支架運行良好,可實現安全生產,不會出現大規模的滑移、傾覆和支架擠斷。

5 結論

1)針對煤層走向角對支架穩定性的影響,建立支架傾覆和支架滑移的支架力學模型進行分析探討。

2)通過計算,得出大傾角綜采工作面避免傾倒滑移的臨界支護阻力。

3)分析影響支架穩定性的因素,提出支架滑動推進、側護板調整等技術措施。