深孔動壓注水防塵技術在N101工作面的應用

郭海軍

(潞安集團慈林山煤業夏店煤礦,山西 長治 046000)

煤塵是煤礦五大自然災害之一,煤塵降低工作空間可見度,影響機械設備的使用壽命,對現場作業人員可造成健康危害,在一定的條件下還可導致煤塵爆炸,造成巨大的人員傷亡和財產損失[1]。根據相關研究成果,在不采取防塵措施的情況下,采煤工作面的粉塵濃度可高達3 000 mg/m3,割煤機下風側甚至可超過10 000 mg/m3,對礦井安全生產具有重大影響[2]。傳統的除塵設備難以滿足高濃度煤塵處理需要,且成本較高,而煤層注水能夠改變煤體的物理化學性質,從而達到減塵目的,相關研究表明當浸潤的水分增值達到1%時,降塵率可以到32%以上[3]。本文以夏店煤礦N101 工作面為工程基礎,通過對工作面注水減塵機理進行分析,根據礦井實際情況,設計深孔動壓注水防塵技術參數,并在工作面進行應用,取得良好的效果。

1 工作面概況

夏店煤礦N101 工作面主采下二疊統山西組3 號煤層,為走向長壁回采工作面,采用綜采一次采全高采煤工藝,全部垮落法管理頂板。工作面走向長度863 m,傾向長度165 m,煤層厚度平均為2.65 m,煤層穩定,平均傾角10°。煤層偽頂不發育,直接頂為泥巖、粉砂質泥巖,厚度3.1 m,基本頂為中細粒砂巖,厚度7.3 m,直接底為泥巖,厚度4.4 m,基本底為中砂巖,厚6.3 m。

為減少工作面回采期間巷道內的煤塵濃度,在風巷設置數道防塵噴霧,安裝轉載機防塵噴霧以及采煤機內外噴霧等,但減塵效果一般,工作面呼吸性粉塵濃度仍然超標嚴重,對工作面安全生產造成嚴重影響。為解決粉塵濃度超標問題,在N101 工作面進行動壓注水試驗,并對相關參數進行計算。

2 注水防塵機理

1)煤層注水可以濕潤深部煤體的原生粉塵。煤體在成煤和后期的構造運動中會產生大量的原生粉塵,存在于煤層的節理和裂隙之中,在工作面回采過程中,原生粉塵失去束縛,進入采掘空間形成粉塵。煤層注水后這些原生粉塵被濕潤,貼附在煤體上或被團化,回采過程中不易擴散[4]。

2)注水可以減少細微粉塵的產生。煤層高壓注水時,水體會沿著煤體的孔隙和裂隙流動,最終填充在孔隙和裂隙中,在割煤過程中,煤體受到破壞,但孔隙和裂隙中的水分會吸附大量粉塵,從而減少粉塵的產生[5]。

3)煤層注水可以改善煤體物理力學性質。通過充分的注水,可提高煤體塑性,減少脆性,減小內摩擦角。當回采時,煤體受到破壞,此時,煤體的脆性斷裂一部分轉化為塑性變形,從而大量減少粉塵的產生[6]。

4)煤層注水能夠提高煤墻的成型度,保證煤墻整體穩定性和完整度,減少片幫現象的發生,從而減少煤塵的產生[7]。

3 煤層注水方案設計

3.1 注水參數設計

(1)注水壓力設計

注水壓力的設計比較復雜,需要從煤層厚度、煤層特性、煤層結構、頂板巖性以及瓦斯壓力等方面綜合考慮。原則上最小注水壓力要滿足在規定的時間向煤層內注入滿足設計要求的水量,最大注水壓力要保證煤體在注水后保持結構完整,煤體不跑水,煤層頂底板穩定,注水壓力要大于煤層瓦斯壓力的1.5 倍且不大于上覆巖層的壓力[8]。

式中:Pr為上覆巖層的壓力值,MPa/m2,該工作面上覆巖層的壓力值為0.034 MPa/m2;P 為煤層注水壓力,MPa;Pw為煤層原始瓦斯壓力,MPa,該工作面原始瓦斯壓力值為0.74~1.10 MPa。

(2)注水量計算

單孔注水量:

式中:Q 為單孔注水量,m3;k 為目標位置煤體的濕潤系數,取值1.1~1.3;M 為煤層平均厚度,m,取值2.65;lj為鉆孔間距,m,根據設計取值;l 為鉆孔深度,m,取值110~120 m;ρ 為煤體比重,t/m3,取值1.15;δ 為噸煤注水量,m3/t,取值20 L。

(3)通過現場測試,確定注水流量為0.4~2 m3/h。

(4)鉆孔單獨注水時間計算

式中:q 為注水速度。

(5)同時注水孔數計算

式中:n 為同時注水孔數,個;Tv為工作面回采速度,m/d;lj為剩余注水距離。

(6)超前注水距離計算

式中:lc為超前注水距離,m;lt為停止注水超前距,該工作面煤層輸水停止注水超前距為10 m。

3.2 注水方案設計

(1)注水方案

選擇工作面風巷進行本次煤層注水工程,在巷道下幫,沿煤體側向對工作面內部打設鉆孔,然后通過高壓注水泵對工作面進行高壓注水,提高工作面煤體水份。

(2)鉆孔布置方案

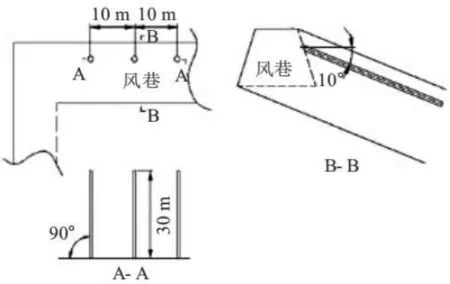

注水鉆孔布置在巷道下幫,靠近煤體側,以煤層傾角向工作面內部鉆進,孔間距為10 m,見圖1。

圖1 風巷注水孔設計

(3)參數設計

本次采取KHYD155/40 型電鉆施工,鉆頭直徑75 mm,鉆桿直徑50 mm,鉆孔傾角-10°,注水孔參數見圖2。根據N101 工作面煤層賦存狀況和地質條件,結合現場試驗情況,本次設計鉆孔孔間距為10 m,孔深為110~120 m。

圖2 注水孔參數

(4)封孔工藝

封孔材料選擇水泥砂漿,封孔深度10 m。

(5)注水泵及壓力選擇

本次注水選用BPW80/16 型高壓水泵,注水管路采用高壓注水管,管徑10 mm,長度10 m,按注水方案設計向煤體注水。

(6)注水程序

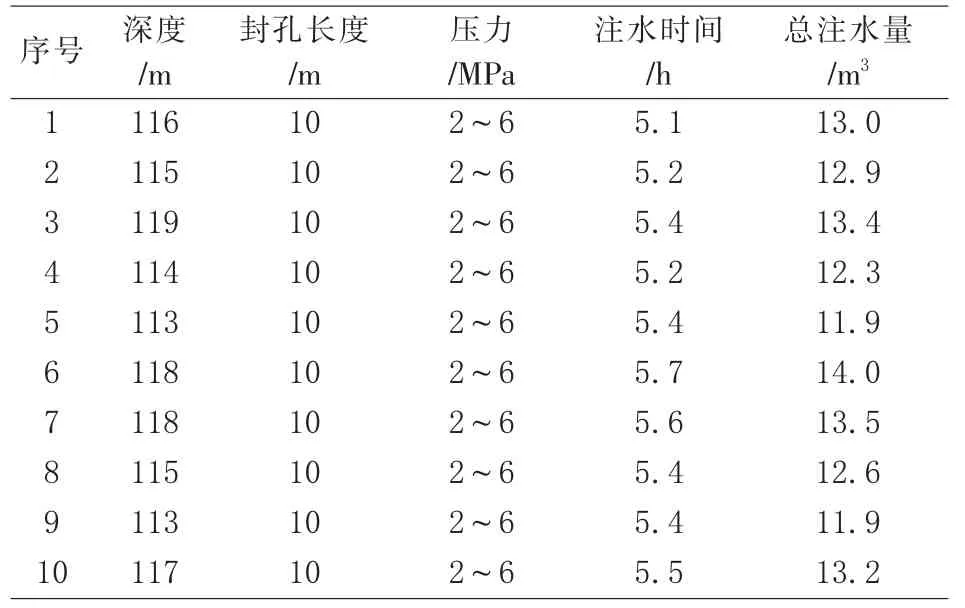

鉆孔施工完畢,利用截止閥封孔后,連接高壓注水系統,然后向鉆孔中注入動壓水,每次同時注水孔數為10 個,完成單個循環,單孔注水參數見表1。

表1 單孔注水參數

4 降塵效果分析

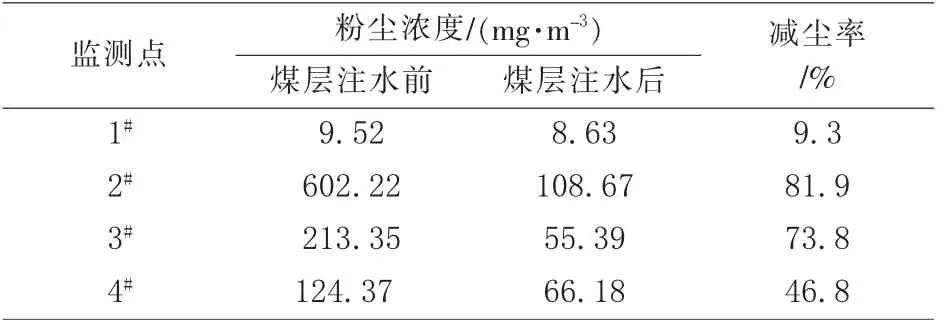

為保證注水降塵效果,本次在工作面相應位置設置4 個監測點,對注水前后粉塵濃度和呼吸性粉塵濃度進行監測對比。1#監測點位于機巷內,距切眼10 m;2#監測點位于采煤機司機處;3#監測點位于采煤機下風側10 m;4#監測點位于回風巷內,距切眼10 m,測點布置見圖3。注水前后的粉塵及呼吸性粉塵濃度監測數值見表2、表3。

圖3 粉塵濃度監測點設計

表2 煤層注水前后工作面粉塵濃度對比情況

表3 煤層注水前后工作面呼吸性粉塵濃度對比情況

通過上表2、3 可知,在采取煤層注水措施之前,4 個監測點的粉塵濃度相差較大,其中2#監測點處的粉塵濃度最大,為602.22 mg/m3,1#監測點粉塵濃度最小,為9.52 mg/m3,工作面平均粉塵濃度為243.52 mg/m3,工作面呼吸性粉塵平均濃度為79.48 mg/m3。呼吸性粉塵的實際濃度超過規定值10 mg/m3的8 倍,嚴重污染工作環境,因此必須采取相應的降塵措施。工作面采取動壓注水之后,除進風巷側外工作面粉塵濃度明顯降低。煤層注水后,工作面粉塵平均濃度為56.71 mg/m3,下降76.3%;3#監測點降塵率74%,2#點降塵率81.9%,注水后呼吸性粉塵濃度平均為22.87 mg/m3,下降70.9%。

5 結論

通過理論計算和現場試驗,設計煤層動壓注水參數,對煤層進行注水,對深部煤體進行濕潤,減少原生粉塵含量,在工作面回采過程中可減少粉塵生成量,同時增加煤體塑性,避免工作面出現片幫情況,在工作面采取動壓注水措施后粉塵的平均濃度下降75.2%,呼吸性粉塵的平均濃度下降70.9%,工作面降塵效果顯著。工作面在經過動壓注水后,現場監測呼吸性粉塵濃度為22.87 mg/m3,仍未達到小于10 mg/m3的標準,可通過以下措施進行進一步降塵:

1)可在工作面內采用高壓噴霧,使噴霧顆粒更小,成霧速度更快,增加降塵效果。

2)根據工作面煤層水份含量,及時優化通風參數,調整工作面風速及風量,更加有效排除粉塵。

3)加強工作面現場工作人員的個體防護,嚴格落實煤礦安保用品的使用,對采煤機司機、支架操作工等粉塵內作業人員可配備正壓式呼吸口罩,以降低粉塵危害。