PVDF/PMMA/PVDF層合納米纖維隔膜的結構與性能

文/趙歡歡 董煜 葛燁倩

傳統礦物燃料由于資源有限和污染環境,逐漸被一些可持續能源所替代。鋰離子電池循環可持續,具有較高比能量和容量,重量輕,成為國內外研究熱點。其中隔膜處于正負極間,保證離子穿梭,而隔絕電子傳遞,避免短路[1],開發性能優異的隔膜是推動鋰離子電池發展的關鍵之一。

目前,商用隔膜常用聚烯烴類微孔膜,能夠基本滿足鋰離子電池需求,但其孔隙率、潤濕性較低,熔融溫度低等缺點限制其進一步發展。而無紡布隔膜具有不易穿刺、熱穩定性好、易于被浸潤等優點,當纖維直徑達到納米尺度后,更能減少離子傳導阻耗,提高電池能量密度和循環效率[2]。

靜電紡絲技術制備的納米纖維隔膜具有孔隙率高、吸液率高、熱穩定性好、安全性高等優點。王磊等[3]采用交替高壓靜電法紡制PMMA/EVOH-SO3Li復合隔膜,具有良好電化學性能,但是機械性能欠佳。Li等[4]通過同軸電紡制備了PMIA/PVDF納米纖維隔膜,結果表明,隔膜的熱穩定性、機械性能以及安全性顯著提高,但孔隙率不高。

靜電紡絲聚合物體系中PAN、PEO、PMMA、PVDF、PI等均可用作鋰離子電池隔膜[5]。其中,PVDF納米纖維隔膜機械性能突出,引起廣泛關注和研究。但由于單一材料制得的納米隔膜材料存在缺陷,所以多采用層合或者共混的方式進行制備研究。Liu等[6]采用靜電紡絲法紡制出以APEEK為外層和PMMA為中間層的復合納米纖維隔膜,APEEK層為隔膜提供了優異的耐久性和穩定性,PMMA層熔點較低,可防止鋰離子電池過熱失控,降低了鋰離子電池的安全隱患。

本文通過以PVDF和PMMA為原料,借助于PVDF較好的機械性能和PMMA較高的離子電導率,界面抗阻低等優點,運用靜電紡絲和層合法制備層合納米纖維隔膜材料。本文對所制備的納米纖維隔膜進行形貌結構、孔隙率、熱穩定性、力學性能等測試,探究層合納米結構對材料性能的影響。

1 試驗過程

1.1 材料與儀器

試驗材料:聚偏氟乙烯(PVDF,法國Arkema公司,Kynar761,Mw=600,000),聚甲基丙烯酸甲酯(PMMA,國藥集團化學試劑有限公司),聚丙烯隔膜(Celgard 2400)。試劑:N,N-二甲基甲酰胺(DMF,≥99.5%,國藥集團化學試劑有限公司),1-甲基-2-吡咯烷酮(NMP,分析純,上海展云化工有限公司)。

試驗設備:靜電紡絲機(保定蘭格恒流泵有限公司,美國Gamma高壓電源)、掃描電子顯微鏡(JSM -6360LV,日本電子株式會社)、薄膜片測厚儀(CH-12.7-STSX,上海六菱儀器廠)、傅里葉變換紅外光譜儀(IRPrestige-21,日本島津株式會社)、掃描量熱儀(DSC1,瑞士梅特勒)、萬能材料試驗機(Instron3365,美國Instron公司)、熱壓機(YLJHP-9,合肥科晶材料技術有限公司)、可調式刮刀(EQ-Se-KTQ-150,合肥科晶材料技術有限公司)、藍電電池測試系統(CT2001A,武漢市藍電電子股份有限公司)。

1.2 納米纖維隔膜的制備

采用靜電紡絲制備層合隔膜,首先PVDF和PMMA分別溶解于DMF,配制成12%PVDF和24%PMMA的紡絲液,在磁力攪拌器上攪拌至完全溶解后進行紡絲。每一層紡絲時間均保持4h保證隔膜厚度。PVDF納米纖維在100r/min的滾筒旋轉速度、0.6mL/h的紡絲速率、14kV的紡絲電壓條件下紡制。PMMA納米纖維在100r/min的滾筒旋轉速度、0.6mL/h的紡絲速率、18kV的紡絲電壓條件下紡制,紡絲完成后放入烘箱中烘干。最后將層合納米纖維隔膜進行35℃、2Mpa熱壓處理60s。同樣條件下制備純PVDF和PMMA納米纖維隔膜作為對比。

1.3 納米纖維隔膜的表征及性能測試

1.3.1 形貌結構表征

使用SEM對納米纖維隔膜表面和截面形貌進行觀測,用Nano Measurer軟件測量纖維直徑,并得到納米纖維膜的直徑分布圖。

使用波長范圍在500cm-1~2500cm-1的傅里葉變換紅外光譜儀對PMMA納米纖維隔膜、PVDF納米纖維隔膜、層合納米纖維隔膜進行測試。

用萬能拉伸儀測定納米纖維隔膜的縱橫向拉伸斷裂性能。試樣縱橫向各裁剪成2cm ×4cm矩形,得到拉伸斷裂應力σ(MPa),計算公式如式(1)所示:

式(1)中,P為最大負荷, N;b是試樣寬度,mm;d是試樣厚度,mm。

采用正丁醇浸泡吸收法確定納米纖維隔膜的孔隙率,孔隙率P計算公式如式(2)[7]:

式(2)中,V是納米纖維隔膜的體積,mL;Ww是納米纖維隔膜經過正丁醇處理后的重量,g;Wd是納米纖維隔膜干燥后的重量,g;ρb是正丁醇的密度(0.808g/mL)。

樣品的熱穩定性測試是將試樣分別放入100℃、120℃、140℃的烘箱里處理30min,對比加熱前后的尺寸變化。

1.3.2 電池組裝與電化學性能

以LiFePO4為活性材料,與C65炭黑、PVDF粘以8:1:1調漿制成正極片,鋰片為對電極。在110 ℃真空烘箱中放置12 h,制成1/2英寸的圓形電極片。在充滿高純度氬氣的手套箱中進行電池組裝,并在藍電電池測試系統上進行0.5C倍率下的充放電性能測試。

2 結果與討論

2.1 納米纖維隔膜的形貌

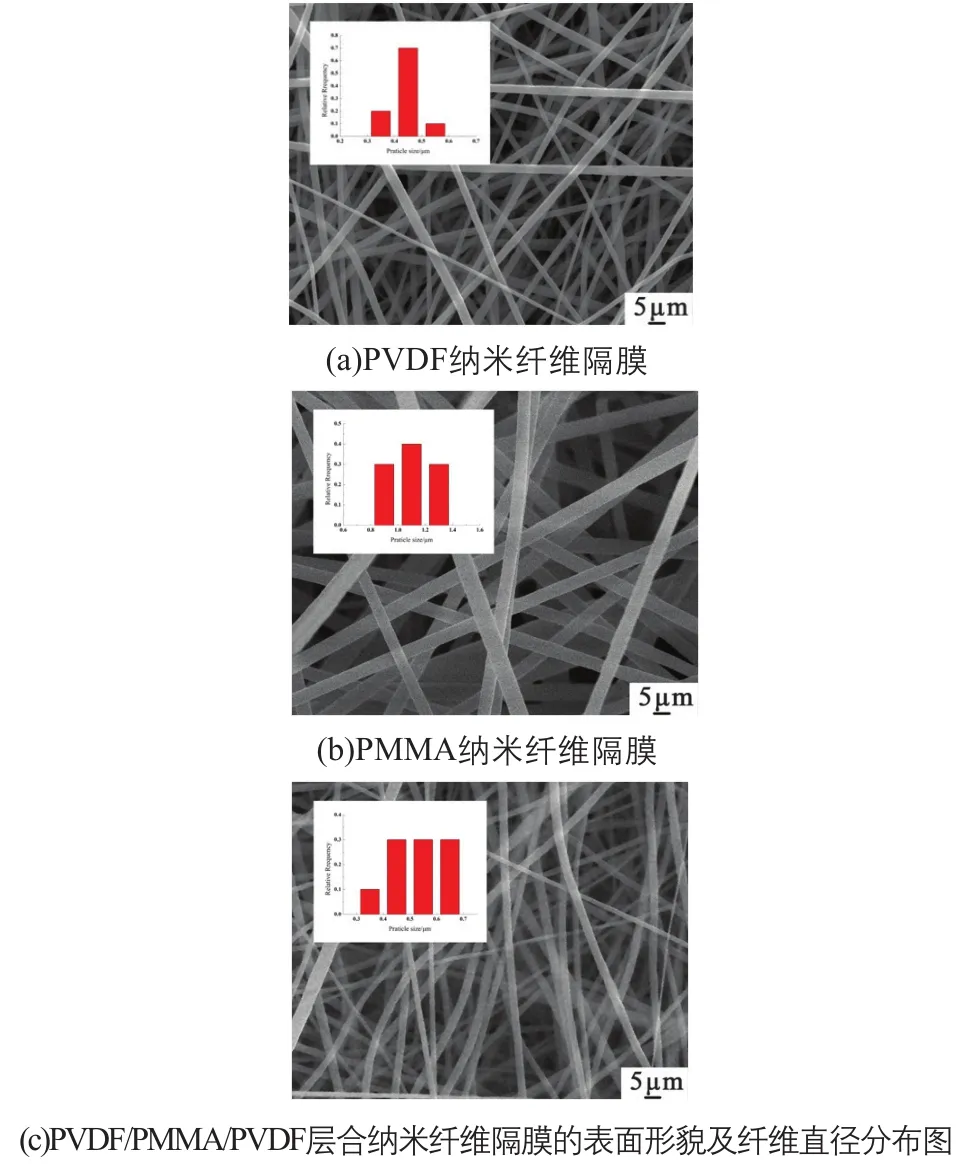

圖1是PVDF、PMMA納米纖維隔膜和層合納米纖維隔膜的電鏡圖和直徑分布圖,PVDF、PMMA納米纖維隔膜的平均直徑分別為0.43μm和1.17μm,PVDF直徑分布在0.3μm至0.6μm之間,PMMA直徑分布在0.8μm至1.4μm之間。層合納米纖維隔膜表層為PVDF納米纖維層,所以和PVDF接近。從圖2層合納米纖維隔膜的截面形貌圖可看出,PVDF層與PMMA層之間接觸不緊密,未熱壓前,PMMA處于蓬松狀態,熱壓后,兩者接觸緊密,厚度為42μm,與預期厚度相符。

圖1 3種納米纖維隔膜的表面形貌及纖維直徑分布圖

圖2 未熱壓和熱壓后層合納米纖維隔膜截面形貌

2.2 納米纖維隔膜紅外光譜

圖3為PVDF和PMMA納米纖維隔膜,以及層合納米纖維隔膜的全反射紅外光譜圖。PVDF納米纖維隔膜在879cm-1、1170cm-1、1402cm-1附近處出現吸收峰,分別代表PVDF無定形相的吸收峰,和—CF2—和—CH2—振動峰。PMMA納米纖維隔膜的酯羰基吸收峰出現在1724 cm-1處,1448cm-1和1143cm-1分別是—CH2—和—CO—吸收峰,符合PMMA的紅外特征峰。層合納米纖維隔膜中發現同時出現了PVDF的在879cm-1,1176cm-1,1402cm-1特征吸收峰和在1724cm-1的PMMA特征吸收峰,層合納米纖維隔膜的外層為PVDF,所以紅外光譜主要體現的是PVDF的特征峰。

圖3 PVDF納米纖維隔膜、PMMA納米纖維隔膜、PVDF/PMMA/PVDF層合納米纖維隔膜的紅外光譜圖

2.3 納米纖維隔膜力學性能

由表1可得,PVDF納米纖維隔膜的縱向平均拉伸斷裂強度為11.78MPa,平均厚度為34μm。PMMA納米纖維隔膜呈現出蓬松絮狀,很難獲得力學性能。層合納米纖維隔膜的縱向平均拉伸斷裂強度為3.55MPa,平均厚度為42μm,層合納米纖維由于添加了PMMA使得力學性能有所降低。

表1 納米纖維隔膜橫縱向斷裂強度和孔隙率

2.4 納米纖維隔膜孔隙率

從表1看出層合納米纖維隔膜的孔隙率最大(74.6%)。商用PP隔膜的孔隙率明顯低于納米纖維隔膜樣品孔隙率(40.4%),這是由于靜電紡納米纖維隔膜比PP隔膜擁有更高的潤濕性和孔隙率,且由于層合納米纖維隔膜中添加了PMMA層,孔隙率得到進一步的提升。

2.5 納米纖維隔膜的熱處理

圖4可見,100 ℃加熱30 min,商用PP隔膜開始卷縮;120 ℃處理30 min,商用PP隔膜已經縮成一團,PVDF納米纖維隔膜開始卷縮;到140 ℃加熱30 min,PVDF納米纖維隔膜可發現明顯的尺寸變化,而層合納米纖維隔膜仍保持原有尺寸基本不變形。因此,與商用PP膜相比,納米纖維類隔膜具有更好的熱穩定性。

圖4 不同溫度下處理后的PVDF納米纖維隔膜、PVDF/PMMA/PVDF層合納米纖維隔膜、商用PP隔膜的形態

2.6 充放電性能

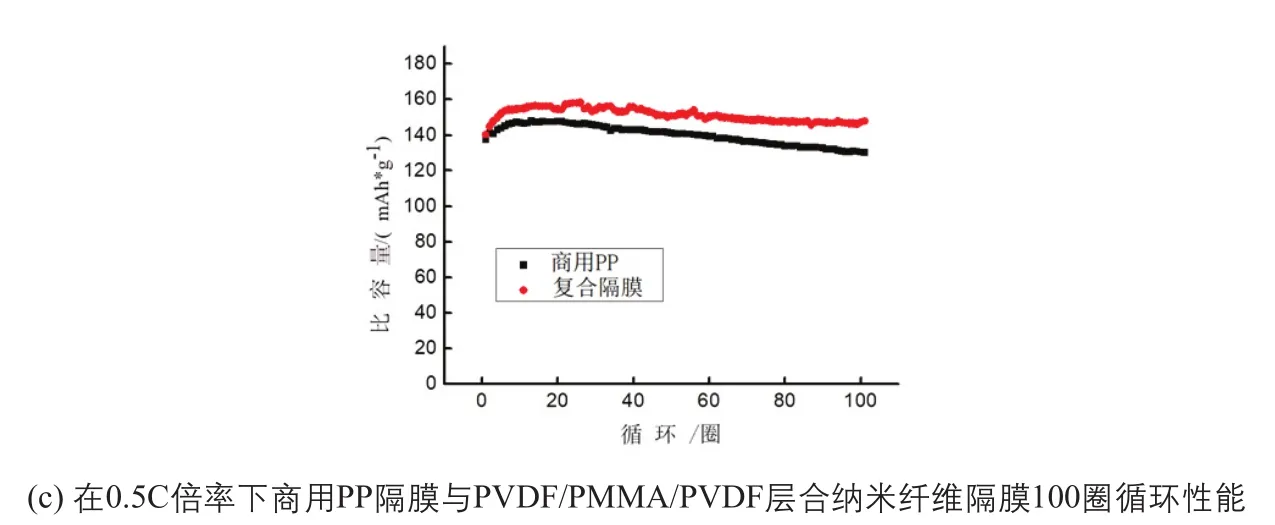

圖5是0.5C倍率商用PP隔膜與層合納米纖維隔膜組裝的紐扣電池首三圈循環曲線和循環性能。所有隔膜都表現出平穩的充放電平臺。在0.5C倍率下商用PP隔膜與層合納米纖維隔膜前三圈放電比容量分別為137.3mAh/g、141.2mAh/g、140.8mAh/g和140.3mAh/g、144.7mAh/g、147.7mAh/g。在100圈中最高放電比容量和經過100圈后放電比容量分別為147.9 mAh/g和130.2 mAh/g、158.2 mAh/g和147.8 mAh/g。層合納米纖維隔膜的容量保持率達105%,高于商用PP隔膜(94.8%)。數據表明,層合納米纖維隔膜具有較好的充放電性能和循環性能。

圖5 商用PP隔膜與PVDF/PMMA/PVDF層合納米纖維隔膜組裝的紐扣電池充放電性能

3 結論

通過靜電紡絲技術成功制備PVDF/PMMA/PVDF層合納米纖維隔膜。通過調試得到PVDF納米纖維層最佳紡絲參數為紡絲流速為0.6mL/h,電壓為14kV。PMMA最佳紡絲參數為紡絲流速為0.6mL/h,電壓為18kV。結果表明層合納米纖維隔膜的孔隙率(75%)均比商用PP電池隔膜和PVDF納米纖維隔膜大。納米纖維隔膜的熱尺寸穩定性也優于商用PP隔膜,在140 ℃下加熱30 min仍保持不變形。此外,層合納米纖維隔膜的充電比容量可達158.2mAh/g,容量保持率達105%。綜上所述,經過層合設計后的PVDF/PMMA/PVDF納米纖維膜具有高孔隙率、較好的熱穩定性、較好的充放電性能和循環性能,為高性能隔膜材料產品的開發提供了方向。