混合冷劑制冷工藝在小型橇裝化LPG回收站中的應用

林軍,汪生平,陳鵬軒,劉東洋,鄧全文(.克拉瑪依市富城能源集團有限公司,新疆 克拉瑪依 84000;.中國石油遼河油田儲氣庫公司,遼寧 盤錦 400;.北京迪威爾石油天然氣技術開發有限公司,北京 0008)

0 引言

天然氣資源愈發緊缺,世界能源大戰一觸即發,能源儲備作為大國之間較量的重要砝碼,如何高效、快捷地開發利用天然氣資源是我們今天面臨的嚴峻挑戰。鑒于新疆油田某地區天然氣組分較重,將天然氣凈化后僅得到CNG這種產品的手段過于單一,已不再滿足新疆地區各開發建設單位增產創效的要求。在此大環境下,為了豐富天然氣產品,助力建設單位快速上產,我公司開發了基于MRC制冷工藝的伴生氣模塊化輕烴回收裝置。基于MRC制冷工藝的伴生氣模塊化輕烴回收裝置可對油氣田井口天然氣進行凈化處理,并采用MRC混合冷劑制冷的方法,分離出混烴并回收其中的C3、C4、C5+,處理合格的天然氣,可以作為商品氣可增壓進入下游管輸或CNG槽車外運,穩定后的LPG和穩定輕烴用壓力儲罐車外運,從而實現井口氣資源的經濟效益、社會效益和環保效益[1]。

天然氣回收中冷技術領域目前國內多采用膨脹制冷的方式,但具有能耗高、潛在冷量較少、產品液化率低等缺點。混合制冷技術在該領域國內應用尚少,且都非橇裝化設備。

混合冷劑制冷工藝在天然氣液化領域應用比較成熟,自20世紀70年代,LNG年產量1×106t/a級以上的基本負荷型天然氣液化裝置,廣泛采用了不同類型的混合制冷液化流程[2]。國內也實現了自主研發設備全部國產化的單級混合冷劑制冷工藝裝置。本論文所述技術采用MRC制冷工藝對天然氣中的混烴進一步提煉為LPG及穩定輕烴,其中,制冷溫度在-90 ℃到-75 ℃,C3收率大于90%,液化氣和穩定輕烴滿足國家標準。

1 小型橇裝化LPG回收站工藝流程簡介

本論文以某LPG回收站項目為例,介紹了混合冷劑制冷工藝在小型橇裝化LPG回收站應用的設計優化要點。

20 ℃,0.2 MPag的15×104Nm3/d來氣經過往復壓縮機前兩級增壓至1.8~2.0 MPag,隨后通過水冷單元預冷至10~20 ℃進入三相分離器進行氣、烴、水分離。初步脫水后的天然氣通過脫汞塔,隨后進入分子篩脫水裝置徹底脫除水分,隨后進入冷箱冷卻至-90~-80 ℃后進入低溫分離器進行氣液分離,氣相去重吸收塔與脫乙烷塔塔頂的返回的冷凝氣進行重吸收,重吸收后的氣體通過脫乙烷塔塔頂換熱器及冷箱復熱至5~15 ℃后進入壓縮機三級增壓至4.5 MPag后進入外輸管網。

三相分離器、低溫分離器以及重吸收塔底部分出的烴液進入脫乙烷塔進行精餾。脫乙烷塔塔頂的氣體通過塔頂換熱器降溫3~5 ℃去重吸收塔塔頂。脫乙烷塔塔底的液體進入到液化氣塔進行輕烴穩定,液化氣塔塔頂得到的液化石油氣去液化石油氣儲罐,塔底得到1號穩定輕烴去輕烴儲罐。

天然氣中冷橇換熱單元所需熱量由導熱油加熱爐模塊提供。其中一部分高溫位導熱油通過工藝管線輸送進入分子篩再生換熱器進行換熱。另一部分低溫位導熱油進入液化氣塔再沸器和脫乙烷塔再沸器進行換熱,換熱完成的導熱油經循環泵作用重新進入加熱爐內復熱,實現循環供熱[3]。

處理合格的天然氣,可以作為商品氣通過增壓進入下游管輸或CNG槽車外運,穩定后的LPG和穩定輕烴用壓力儲罐車外運,從而實現井口氣資源的經濟效益、環保效益。

2 混合冷劑制冷工藝設計及優化

2.1 制冷工藝流程及參數的選擇

0.15~0.25 MPag混合冷劑通過壓縮機增壓至1.5~1.8 MPag,隨后通過風冷和水冷冷卻至10~20 ℃,進入分離器進行氣液分離。氣相冷劑分別經過高溫換熱器和低溫換熱器冷卻至-90~-80 ℃,隨后通過節流至壓縮機入口吸氣壓力,并作為冷量回到低溫換熱器復熱。液相冷劑經過高溫換熱器冷卻至-60~-50 ℃后節流至壓縮機入口吸氣壓力,與復熱后的氣相冷劑匯合并回到高溫換熱器釋放冷量,升溫后的冷劑回到壓縮機入口進行下一個循環[4]。

2.2 小型橇裝化LPG回收站工藝流程及參數的優化

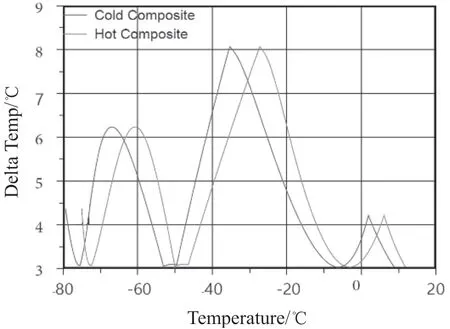

(1)常規LPG回收采用上述流程的同時,冷劑一般選擇甲烷、乙烯、丙烷和戊烷,其換熱器效率高,壓縮機能耗小,如圖1所示。

圖1 常規流程下4冷劑組分換熱曲線

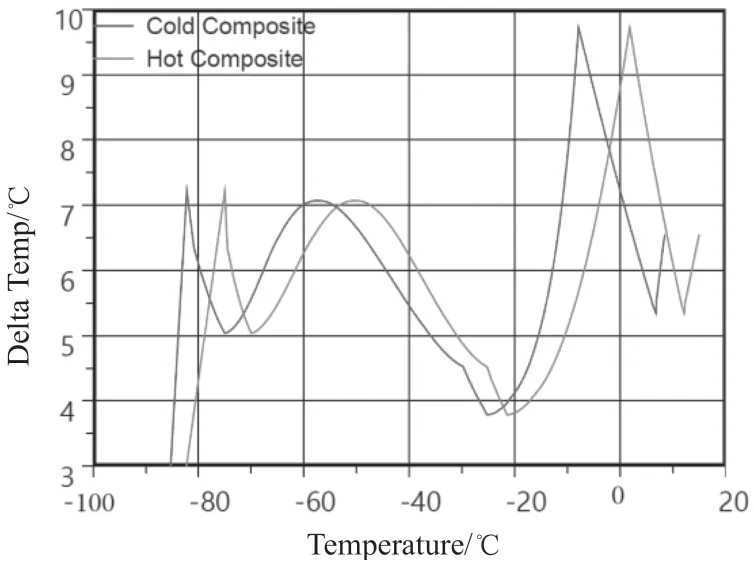

(2)為優化操作,降低運營成本,嘗試將丙烷和戊烷由丁烷代替,最終選用三種常見制冷劑即實現LPG回收,冷箱內實際最低運行低至-97 ℃,且制冷能耗為0.037 kWh/Nm3,如圖2所示。

圖2 常規流程下3冷劑組分換熱曲線

(3)為了滿足小型橇裝化的需求,需要進一步縮小換熱器尺寸,降低換熱器制造成本,需要盡量減少流道數量,嘗試將冷劑氣相和液相混合進入高溫換熱器,如圖3所示。

圖3 優化流程下3冷劑組分換熱曲線

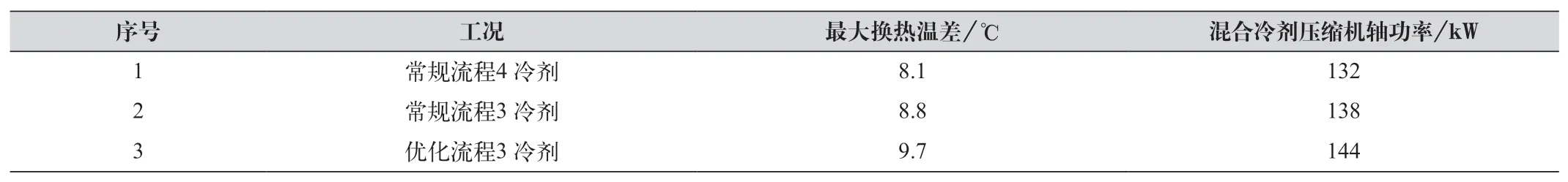

(4)上述調整后的對比參數如表1所示。

3 結語

通過模HYSYS模擬,常規流程4冷劑最大換熱溫差8.1 ℃,混合冷劑壓縮機軸功率132 kW。常規流程3冷劑最大換熱溫差8.8 ℃,混合冷劑壓縮機軸功率138 kW。優化流程3冷劑最大換熱溫差9.7 ℃,混合冷劑壓縮機軸功率144 kW。

通過上表1可以看出,優化流程并采用3冷劑組分后,混合冷劑壓縮機軸功率增加不到10%,但可以大幅度減少運營方的運維難度,同時降低建設投入成本。通過對混合冷劑制冷工藝的合理優化,以及與裝置外工藝、設施的合理銜接,可以提高整體設計的技術含量,并保證回收LPG裝置穩定、高效地運行,并最終成功將混合冷劑制冷工藝應用到小型橇裝化LPG回收站中。

表1 各工況下參數對比