復合材料地效翼船浮筒結構設計

金星瑜,程瑞松,尤國紅,石亞軍,,周秀紅

(1.中國船舶科學研究中心,江蘇 無錫 214082;2.中船重工(海南)飛船發展有限公司,海南 三亞 572000)

地效翼船位于水翼翼梢的浮筒(又稱側浮體)是橫向穩定性的重要保障,又是浮航過程中與船身共同排水,產生浮力和水動升力的組件[1-2]。近年來,國內外設計人員基于輕量化設計思想,常選用高強纖維布和泡沫夾芯固化的夾層結構復合材料進行中小型地效翼船設計。船身(主浮舟)、水翼及操縱舵蒙皮和內部框梁結構的復材化不僅可以有效減重,相應的理論計算與使用經驗也明確了夾層復合材料保證船體局部剛度、滿足強度安全性的積極作用[3]。作為重要結構組件,浮筒本身有全密封、排水體積大、氣動和水阻力小的性能要求。而玻璃鋼泡沫夾芯復合材料膠接成型,表皮光順無鉚釘孔,減阻減重且具有優良的水密性,針對浮筒濕面積大和長期高頻次浸水的特點,尤其具有適用性。為進一步探討夾層復合材料應用于地效翼船浮筒的可行性,基于某型4 t級上單翼布局的地效翼船,設計雙劍斜桿支撐式夾層復合材料浮筒,方案包括浮筒與主翼的連接方式、外型尺寸和內部縱橫向構件布置。利用CATIA軟件建立三維模型并導入Hypermesh前處理軟件進行網格離散,采用MSC.Patran/Nastran軟件對浮筒著水工況進行有限元仿真計算,對整體和局部結構強度進行校核并提出局部加強方案。

1 浮筒連接與構造方案

1.1 浮筒與主翼連接方式

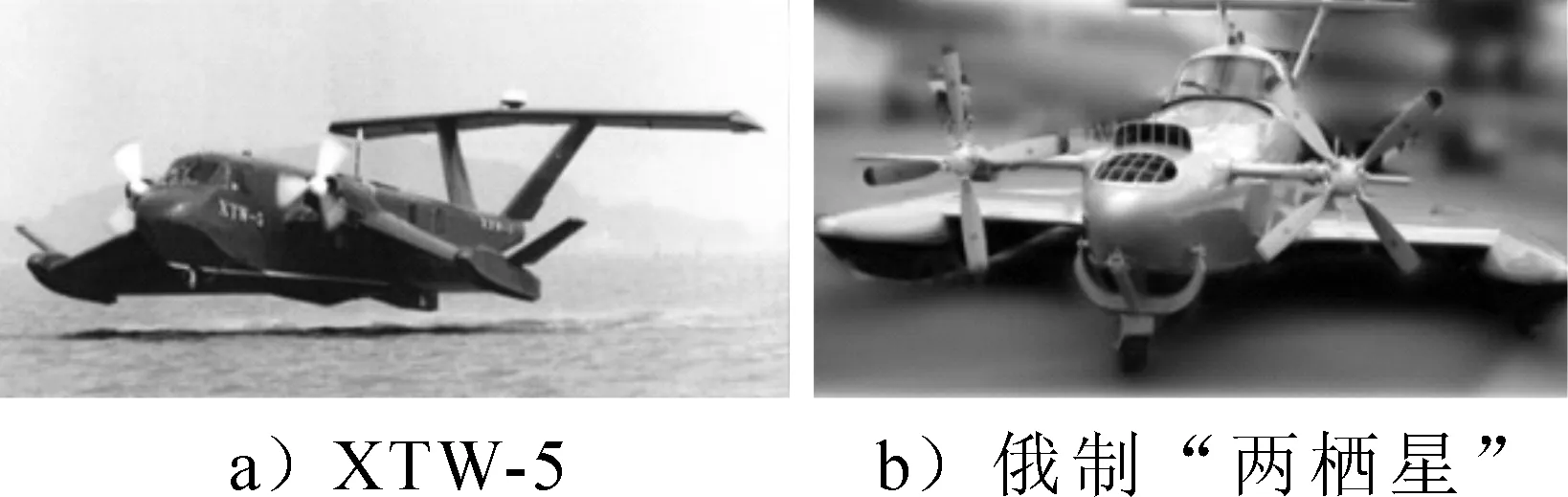

圖1分別為我國和俄羅斯的兩款地效翼船,對于采用主翼下反布局的“XTW-5”型,浮筒位于主翼的內外翼折角下端保證側傾時低位觸水,而“兩棲星”型地效翼船的浮筒則位于小展弦比矩形翼翼梢,幾乎與船底同高。這種浮筒實質上更接近于側浮體,除排水浮航,還充當翼梢端板,減少機翼氣動誘導阻力并加強氣墊效應,達到動力增升提高地效區飛行性能的目的。

圖1 兩型安裝翼梢側浮體的地效翼船

此類浮筒(側浮體)直接與水翼一體安裝,內部構件相當于水翼梁肋的延伸,因而觸水時能夠快速將砰擊載荷傳遞到翼與船身的強構件,結構安全性較易實現。

本文所述浮筒設計是為了用于上單翼布局的4 t級地效翼船平臺。與圖1中傳統布局的地效翼船不同的是,該型號主翼平直高置無下反角,發動機置于機翼上方,最主要目的是提高抗浪性和適航性,避開噴濺,大幅提高海面起降能力。該布局致使翼面距水線較遠,若仍采用前文側浮體性質的浮筒,著水時船身需要側傾很大角度翼梢浮體才能觸水,無法滿足橫向穩定性要求。

據此設計“雙劍桿斜撐”式連接方式,浮筒通過“V”形支撐件與機翼下表面連接,浮筒底部接近船身水線高度,保證地效翼船受到橫向擾動側傾時單邊浮筒可以快速觸水,見圖2。

圖2 上單翼布局地效翼船單側著水示意

1.2 浮筒結構外形及尺寸

浮筒艏部較高,頂部呈圓弧形。底部為滑行面,前體舭線以下設置舭彎,以抑制水面滑行時噴濺沖刷主翼和翼根舵面。中部設置斷階,后體底面具有斜升角,進一步減小水面滑行狀態下的水阻力和吸力。外型尺寸參數見表1。

表1 浮筒外型尺寸參數

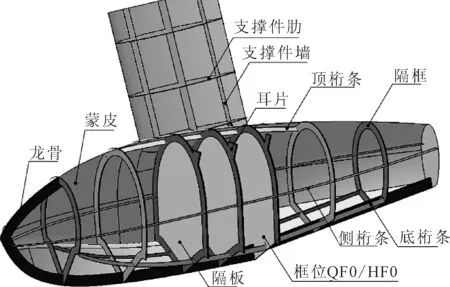

浮筒完整結構由蒙皮和內部縱橫向構件組成。橫向構件包括隔框、隔板和尾部封板,QF0/HF0框位為斷階剖面,前體中自斷階至艏部另有4個隔框,后體至艉部另有2個隔框。隔框編號自斷階向艏艉遞增。斷階前底部為著水受力面,此處框位布置較密,QF0、QF1和QF2處隔框與隔板一體固聯形成水密板,將浮筒內部隔成4個水密艙室。

縱向構件包括龍骨和桁條,龍骨緊貼蒙皮內表面貫穿隔框,從艏部無間斷延伸至艉部,為縱向強受力構件。桁條分別位于浮筒頂部、中部和底部,按浮筒中縱剖面對稱布置,起到減小蒙皮板格變形增加局部穩定性的作用。浮筒外型和內部結構布置見圖3。

圖3 浮筒內部構件布置

浮筒的支撐件對稱布置,斜撐軸線與浮筒中縱剖面夾角為20°。支撐件為墻肋-蒙皮結構,下端與浮筒中央隔框凸出的耳片嵌套粘接,上端通過厚3 mm的實心玻纖布翻邊與主翼的下翼面粘接,由此既可將浮筒固定在相應位置,又可實現浮筒向主翼強梁的載荷傳遞。

1.3 內部夾層構件設計

浮筒各構件均為玻璃鋼泡沫夾層結構,根據不同部位受載嚴酷程度對表皮玻璃鋼和夾芯泡沫厚度靈活設計。蒙皮根據夾層厚度不同分為若干區域,圖4中艏部0.5/8/0.4A指蒙皮區域A的夾層尺寸,外側和內側玻璃鋼表皮分別厚0.5 mm和0.4 mm,泡沫夾芯厚8 mm。

圖4 艏部蒙皮分區厚度

浮筒內部縱橫向構件厚度和寬度尺寸各異。圖5中斷階夾層特指前體自框位QF2~QF0,底部蒙皮C區外粘接的變厚度段夾層。該夾層段的泡沫夾芯制成楔形并根據浮筒底面理論外形修型,最后將其內表面與蒙皮C區外表面膠粘,過渡成完整的外接斷階,該設計保證內部龍骨走勢光順。

圖5 浮筒斷階位置構件夾層結構

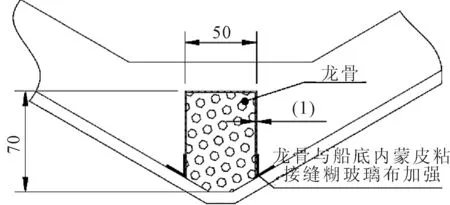

龍骨厚度均勻,夾芯泡沫底面與浮筒底內蒙皮粘接,另外三邊泡沫裸露部分用玻纖布封閉。龍骨及其余構件與浮筒蒙皮內表面的膠接縫粘貼玻纖布加強,防止受載時局部變形過大導致粘接部位撕裂脫膠破壞結構和傳力的完整性,見圖6,隔框、隔板和桁條的結構、粘接方式與龍骨類似。

圖6 龍骨橫剖面

2 浮筒結構強度仿真分析

2.1 設計載荷及計算工況

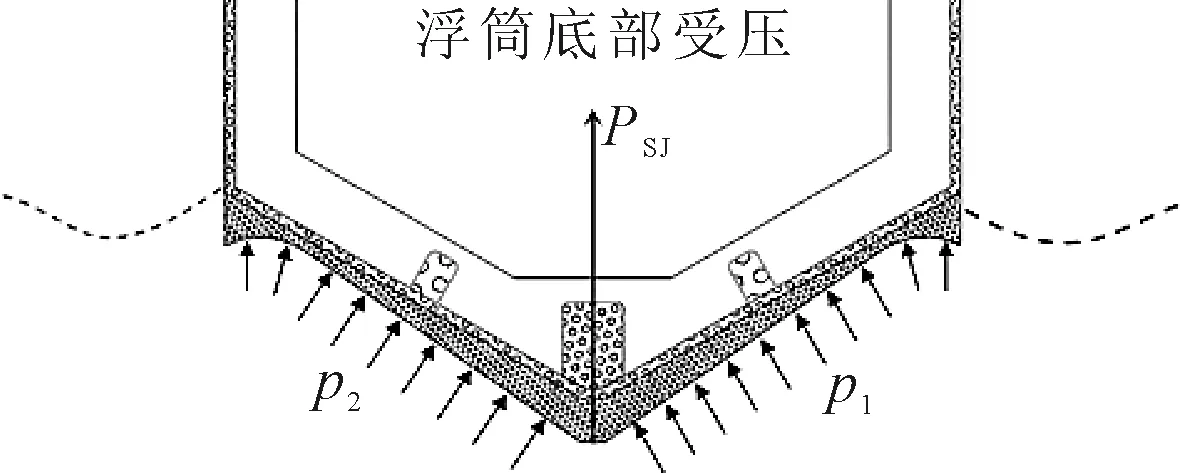

地效翼船正常起飛滑行、地效區航行和對稱著水時,浮筒外載荷有氣動升阻力、水阻力和浮力,但是這些工況浮筒受載嚴酷程度遠小于船體非對稱著水后單側浮筒著水工況。因此設計載荷以單側著水工況的載荷為基礎進行確定。經總體設計測算,該型地效翼船單側浮筒著水,作用于浮筒底部合力為PZS=15.11 kN。該值為單側浮筒著水的最大外載荷,即使用載荷值。設計載荷為使用載荷乘以安全系數f。

PSJ=PZS·f=15.11×1.5=22.67 kN。

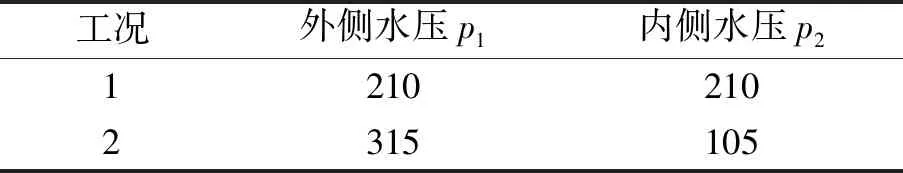

設計載荷PSJ為水對浮筒底面的砰擊反作用力,方向垂直向上。著水長度為斷階前0.2 m,著水面為底部龍骨線上至舭線的外表面,由于著水瞬間整面觸水且著水面積小,故認為著水面上的水壓為均布載荷。考慮2種計算工況:①工況1,著水面兩側水壓相等;②工況2,著水面靠近機翼翼尖(朝外)一側水壓在垂直方向上的合力占設計載荷的75%,靠近翼根(朝內)一側占25%。

2種工況合力相等,工況2計算目的是考慮不良水面環境如側風、斜浪,造成浮筒本身在涌浪中受載顯著非對稱,考察此時浮筒局部的變形和應力分布情況,分析并加強薄弱區域,提高安全裕度。根據著水面積計算兩側均布壓強值,作為有限元仿真載荷輸入,見表2。

表2 浮筒計算工況受壓面加載值 kPa

圖7 浮筒底部著水受壓狀態

2.2 仿真模型及材料定義

在前處理軟件Hypermesh中對浮筒及其支撐劍桿進行網格離散,蒙皮、隔框、龍骨和桁條網格類型主要為四邊形和少數三角形的二維殼單元,縱橫向構件包覆里側邊的實心玻璃鋼采用一維Beam梁單元,網格尺寸30 mm,局部加密。單元數量23 920,節點數量22 161。網格模型見圖8。

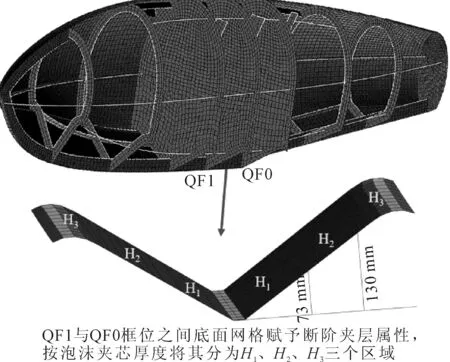

圖8 浮筒有限元模型單元網格

將網格模型導入有限元仿真軟件MSC.Patran/Nastran,用Laminate選項定義各部件殼單元的夾層、材料屬性。根據圖5設計方案,斷階夾層厚度由QF2至QF0框位漸變加厚。建模時為簡化材料屬性設置,模型中僅對QF1~QF0框位之間的底面網格賦予斷階夾層材料屬性,從底面至舭彎將其劃分為H1、H2和H3三個區域,H1區域邊界距底面高度73 mm,H2區域邊界距底面高度130 mm,夾芯泡沫厚度取對應各自域內泡沫厚度最小值,分別為20、12、8 mm。由此夾層斷階各區域計算剛度小于實際值,計算結果用于強度校核將偏保守。

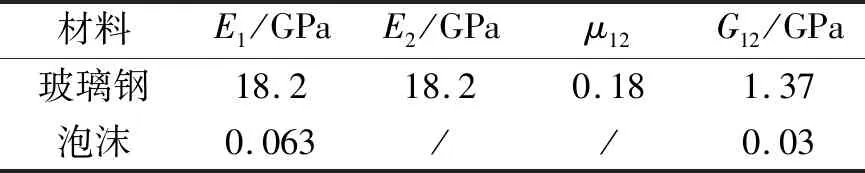

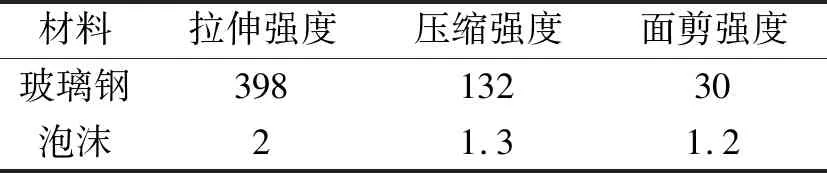

施加邊界條件,將浮筒支撐件與機翼連接處的一圈節點固支,在斷階前底部長0.2 m的著水面兩側施加對應均布壓強。玻璃鋼材料特性由上海玻璃鋼研究院檢測,PVC泡沫性能由廠家提供,材料彈性常數及強度數值見表3、4。

表3 玻璃鋼及泡沫彈性常數

表4 玻璃鋼及泡沫極限強度值 MPa

2.3 計算結果及分析

獲取浮筒在著水工況1和工況2下的變形和應力計算結果并進行分析。浮筒底部為直接觸水部位,可最直觀地反映變形狀況和撓度。由圖9可見,浮筒斷階著水致使艉部上翹艏部下沉,觸水位置蒙皮板格顯著內凹。工況1載荷對稱,因此整體變形也關于浮筒中縱面對稱,工況2受非對稱載荷,斷階夾層單側內凹明顯,局部變形撓度較大。用時,浮筒整體發生一定程度的橫向偏轉:艏部外旋、艉部內旋,同時向水壓較小一方橫傾。

圖9 浮筒底部變形云圖

圖10為浮筒內部縱橫向構件的內側邊玻璃鋼包覆層梁單元在工況2載荷下的應力云圖。計算結果表明,應力集中區域有兩處:一處是斷階前部的底部著水位置,為觸水的直接受壓部位;另一處為浮筒和支撐件連接部位(包括支撐劍桿與隔框的連接耳片)。

圖10 構件內邊包覆層玻璃鋼應力云圖

工況2和工況1應力集中范圍無顯著區別,僅是由于載荷的非對稱情況,出現應力分布不均,單側應力水平更高的現象,這也意味著極端載荷下對局部的結構強度要求更高。

進一步通過局部蒙皮玻璃鋼應力分析危險區域的受載情況,圖11為浮筒與支撐件連接位置的蒙皮玻璃鋼應力云圖。

圖11 支撐件連接部位應力分布

工況1下明顯可見支撐件對稱受壓,而工況2下由于浮筒底外側水壓的橫向分量導致其向載荷較小的內側傾斜,最終內側支撐桿受壓,外側受拉,且壓應力水平約為拉應力的4倍。

同時需注意支撐桿與蒙皮粘接拐角的應力集中,生產時需要適當的過渡與加強處理。

圖12為浮筒底部蒙皮外側玻璃鋼應力云圖,分布規律與上文構件呈現相同的趨勢。非對稱載荷工況2下水壓較大一側蒙皮壓應力顯著高于另一側,同時最大拉壓應力水平比工況1均高出40%~50%。

圖12 浮筒底部蒙皮玻璃鋼應力云圖

圖13為縱向構件應力云圖,龍骨和底桁條為縱向主承力構件。桁條起到增大各隔框之間蒙皮板格彎曲剛度的作用,由圖13可見,水位置附近的底桁條段因與蒙皮的內凹變形相協調,呈現分段拉壓的現象。

有限元仿真計算結果表明,浮筒在著水載荷下,應力水平“底部高于頂部,斷階高于艏艉”,同時存在兩處明顯的應力集中區域。內部縱向構件如龍骨、底桁條和橫向構件如隔框、隔板,都是位于斷階附近,靠近著水位置的區域應力集中最為顯著。

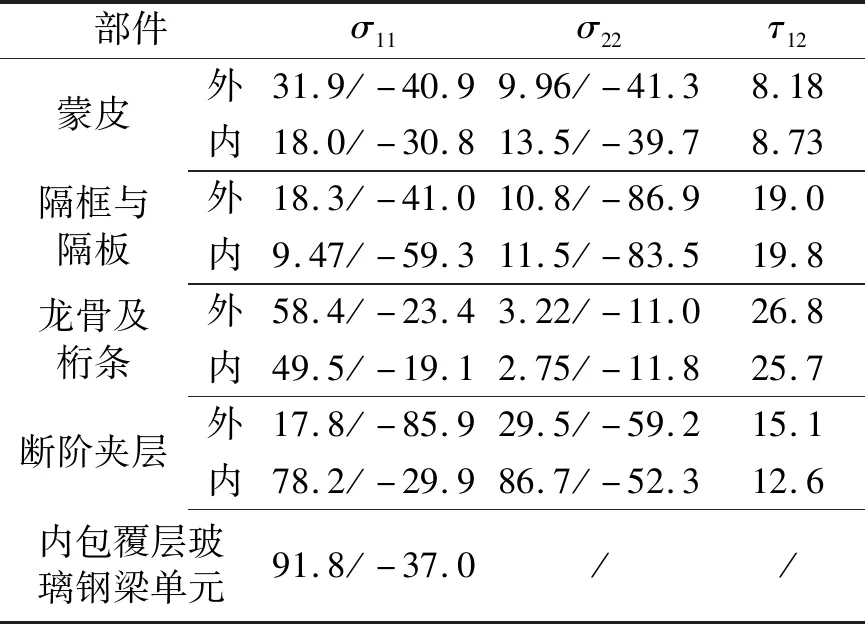

非對稱受載情況即工況2下,單側應力集中較工況1更為嚴酷,工況2各構件拉壓應力最大值均高于工況1。因此僅需給出工況2計算結果進行結構安全性判斷,各部位夾層的玻璃鋼表皮應力值見表5。

表5 工況2浮筒構件玻璃鋼表皮應力值 MPa

玻璃纖維復合材料是各向異性材料,本文采用最大應力準則校核夾層結構中玻璃鋼表皮強度,最大應力準則判據表達式為

(1)

式中:σ1T、σ2T和σ1C、σ2C為玻璃鋼1、2方向拉、壓應力;XT、YT和XC、YC為1、2方向拉伸和壓縮強度;S為剪切強度。

對比表5數據,構件玻璃鋼主方向拉壓應力及剪應力均小于對應強度值,滿足安全性要求。

各構件夾芯泡沫的拉應力、壓應力、剪應力的最大值分別為0.416、0.434和0.422 MPa,均小于對應強度值,滿足安全性要求。

利用MSC.Patran/Nastran軟件進行仿真計算驗證了單側著水工況下玻璃鋼泡沫夾層結構復合材料浮筒結構設計滿足強度安全性要求。

3 局部加強改進方案

此前的分析表明,單側浮筒著水尤其在兩側底面受壓不對稱情況下,浮筒和支撐件連接處、底部著水面屬于應力集中的危險區域,應進行局部加強以提高安全裕度。

在支撐桿與浮筒蒙皮接口處以圓角過渡并粘貼玻璃鋼加強。同時適當加厚中央隔框的外伸耳片,耳片與支撐件嵌套膠接時,需合理控制膠接劑厚度并粘接均勻,可保證局部的連接強度。

對于浮筒底部斷階著水區域,蒙皮板格四邊與隔框和龍骨、桁條粘接,作用于蒙皮著水面的法向分布載荷轉化為板的彎矩和剪力再傳遞給內部縱橫向構件,導致面板中心內凹撓度最大,外層玻璃鋼受壓內層承拉。

為減少局部形變,可采取如下措施:①增加底桁條前體段內玻璃鋼厚度;②除縱向桁條外,可布置橫向桁條形成十字形加筋,限制著水區夾層受壓變形;③在浮筒底部填充泡沫,見圖14,提高底面整體剛度和穩定性,同時防止在航行中被硬物刮蹭或刺破時迅速進水。

圖14 浮筒底部填充泡沫

4 結論

1)著水對稱載荷工況計算結果表明浮筒頂部蒙皮與支撐件連接處、底部加強框位范圍內斷階夾層為應力集中區域,設計需適當加強并于制造過程中保證粘接固化工藝的穩定性,日常使用維護及損管需對以上區域重點關注。

2)非對稱載荷計算工況是對嚴酷極限情況下浮筒單邊局部強度安全性的有效評估,計算結果表明,應力集中區域附近的縱橫向構件都有效參與受力但同類型構件呈現不同的拉壓狀態。利用復合材料可設計性強的特點給出相應加強改進方案,可將集中于小區域的壓力合理分散傳遞到浮筒內部縱橫向強構件上且結構自重增加較少。