基于HCSR的散貨船新型典型強框架設計

李文華,宋揚,邱吉廷

(中國船舶及海洋工程設計研究院,上海 200011)

對于大型散貨船的結構優化設計,目前基本是從彎矩、剪力,以及分艙等方面進行結構重量優化,并沒有考慮建造工藝、人力成本,以及建造周期等決定建造成本的主要因素[1-3]。為此,以某18萬t散貨船為例,在控制結構重量的同時,充分考慮建造成本,對原典型強框架進行優化設計,通過規范校核及有限元分析對優化后的新型強框架進行驗證,并與原典型強框架對比,討論新型典型強框架設計及應用的可行性。

1 新型典型強框架設計

典型強框架決定了船舶整個貨艙區的結構布置,所以對典型強框架的優化尤為重要。對所選大型散貨船典型強框架的優化主要考慮以下幾方面。

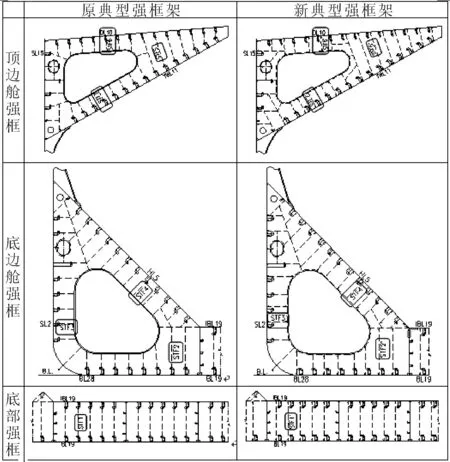

①盡可能減少構件類型規格,從而簡化建造工藝,同時可避免現場安裝錯誤;②規范允許的條件下,加強筋盡可能兩端削斜,方便施工;③加強筋朝向盡可能一致,以避免建造過程中由于焊接造成分段翻身。某大型散貨船原有典型強框架和優化后的新型典型強框架對比見圖1。

圖1 某大型散貨船原典型強框架與新典型強框架對比

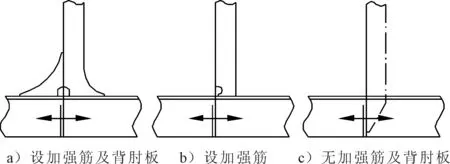

從圖1中新型典型強框架與原典型強框架對比可見:①雙層底強框腹板上連接內外底縱骨的加強筋改為兩端削斜、位置錯開縱骨、靠近貫穿孔,并取消加強筋背肘板,見圖2。圖2a),b)形式為原設計所采用的結構形式,新型強框架采用c)形式;②頂底邊艙強框,除了防傾肘板外,其他加強筋均未與縱骨面板連接,且加強筋兩端改為削斜形式;③頂底邊艙強框大開孔邊緣面板,由T形改為L形,以方便分段建造及安裝;④根據強框上加強筋的跨距不同,對加強筋的尺寸進行分類,盡可能減少零件規格數量。

圖2 腹板加強筋結構形式細節

2 規范驗證

2.1 縱骨

對于新型強框架,除了橫向強框結構布置不同外,縱向構件尺寸與原設計保持不變,所以其總強度滿足規范要求,但由于腹板加強筋的調整及背肘板的取消,導致縱骨跨距變大,所以縱骨的剖面模數、疲勞,以及屈曲應為主要校核驗證內容。

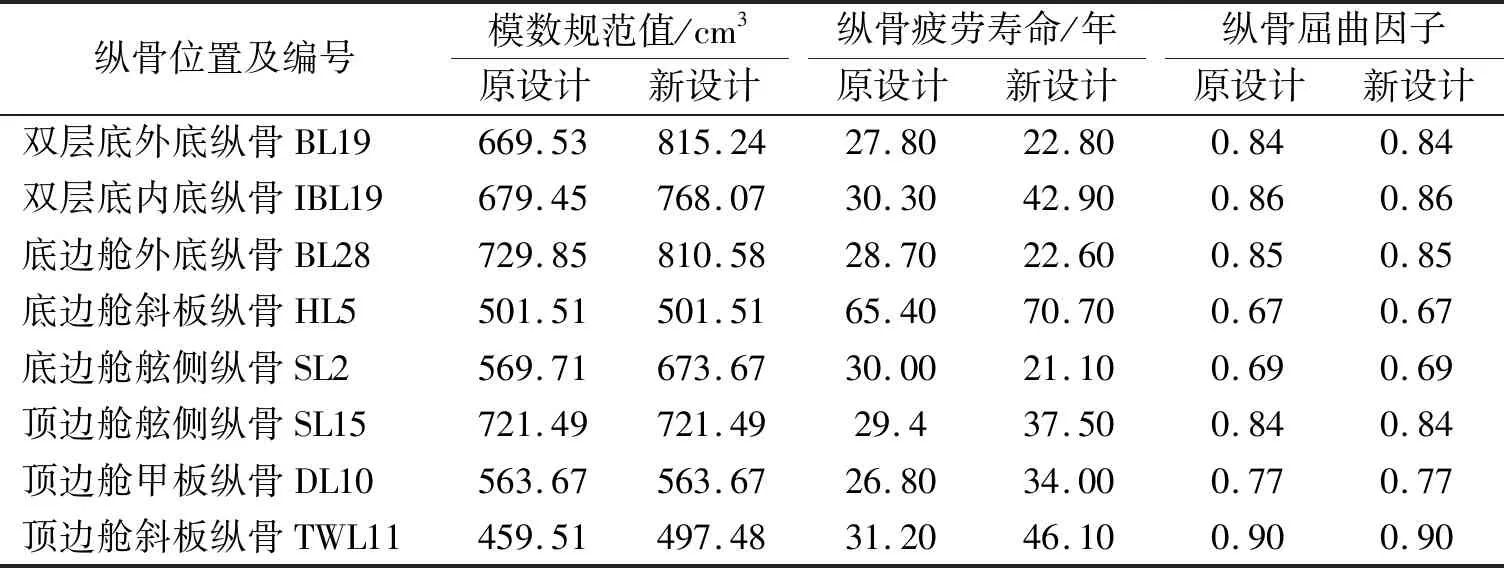

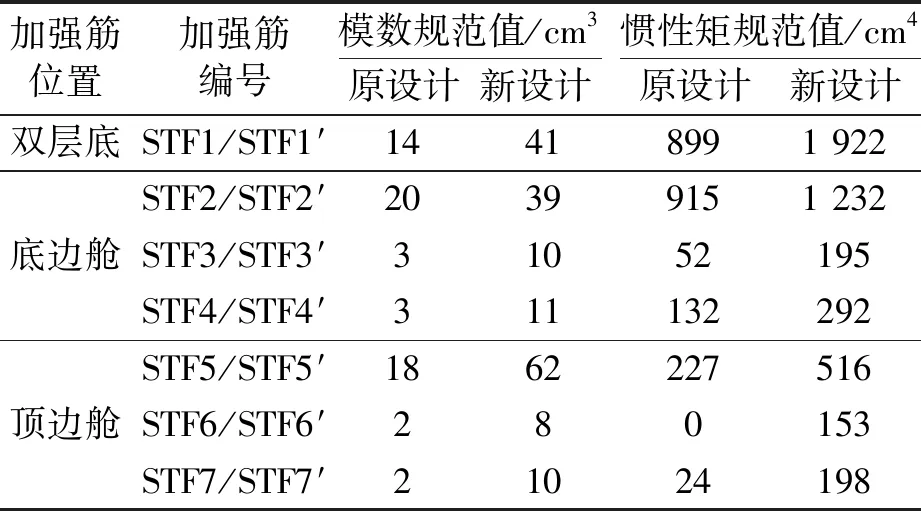

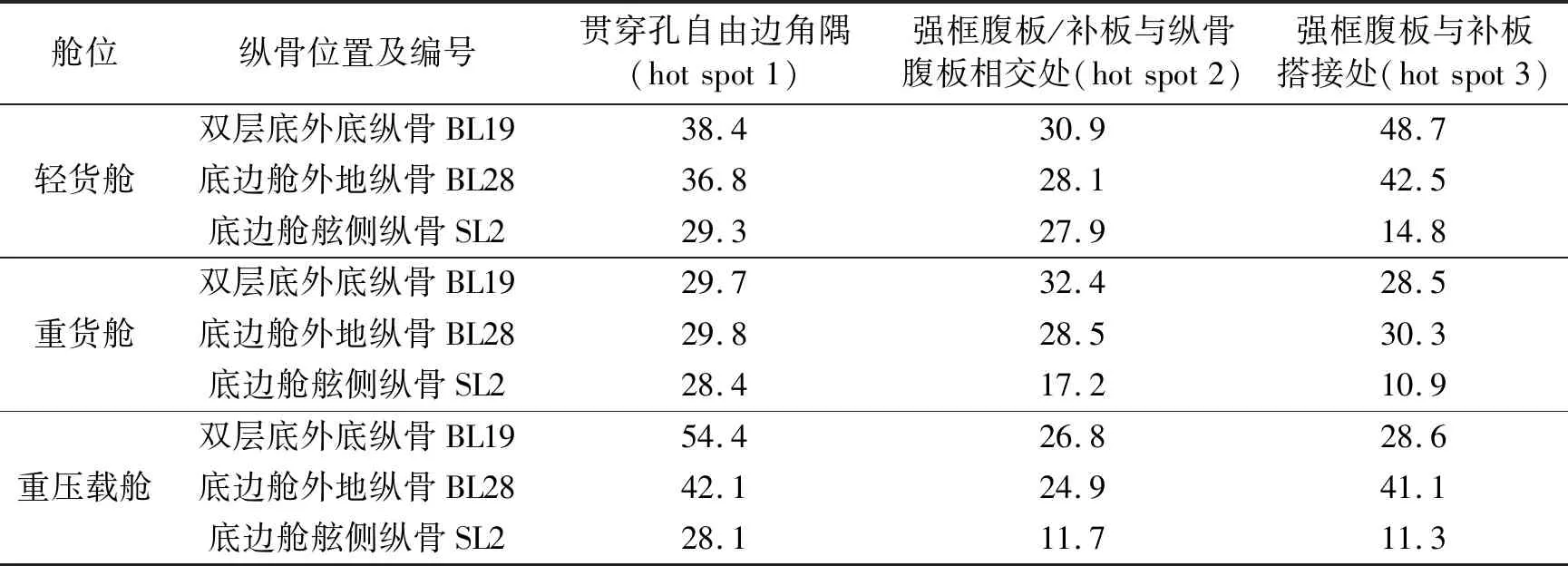

基于2018版HCSR(Common Structure Rules for Bulk Carriers and Oil Tankers)[4],對目標船分別校核新型典型強框架在輕貨艙、重貨艙及重壓載艙內縱骨的規范要求,并與原設計結果進行對比,具體見表1。

表1中選取了雙層底與頂底邊艙內的典型縱骨,由于各貨艙的校核參數變化基本一致,所以僅列出輕貨艙的計算結果。

表1 縱骨規范校核結果對比

由表1可以看出:

1)由于腹板加強筋形式修改及背肘板的取消,導致雙層底縱骨、舷側原本設有背肘板的縱骨跨距增加,從而帶來新型設計該區域的縱骨模數要求增加約20%,由此引起的單個強框間距增加的重量約0.8 t,再考慮到節省的肘板重量,單個強框重量增加約0.4 t。對于無背肘板,單面挺筋連接縱骨面板的形式,不能起到減跨的作用,所以模數要求沒有變化。

2)對于縱骨疲勞,腹板加強筋是否與縱骨連接決定了疲勞計算點的位置,加強筋與縱骨連接時,疲勞計算點為腹板加強筋的端部;無加強筋時,計算點為縱骨與腹板或補板的連接處。所以新型設計與原設計有所差異。

通過計算驗證,縱骨尺寸在滿足模數的情況下,疲勞壽命可以滿足要求。

3)縱骨屈曲方面,由于屈曲能力校核中的縱骨跨距取強框間距,不考慮減跨,所以沒有變化。

2.2 橫向構件

橫向強框規范驗證主要關注腹板加強筋的模數、縱骨貫穿孔補板的強度、焊腳高度等。在進行橫向強框驗證時,除了加強筋與縱骨連接與否,其他參數均保持一致。

2.2.1 強框腹板加強筋

散貨船頂底邊艙一般均為壓載水艙,因此基于HCSR規范,腹板加強筋需滿足彎曲剛度要求,即腹板加強筋的最小慣性矩要求,以及承受晃蕩壓力的剖面模數要求。

1)最小慣性矩(I,cm4)要求。

(1)

腹板加強筋垂直于PSM跨距方向布置時:

(2)

式中:C為細長比;l為腹板加強筋長度,m;Aeff為腹板加強筋的凈橫截面積,cm2;tw為主要支撐構件的腹板凈厚度,mm;ReH為主要支撐構件腹板材料的最小屈服應力,MPa。

2)承受晃蕩壓力的剖面模數(Z,cm3)要求。

(3)

式中:fbdg為彎矩因子;Cs為許用彎曲應力系數;pslh為計算點處壓力。

從式(1)~式(3)可見,主要支撐構件加強筋的彎曲剛度要求及承受晃蕩壓力的剖面模數要求與貨艙類型無關,所以僅列出了輕貨艙的計算結果,見表2。

表2中加強筋選取了雙層底與頂底邊艙強框上典型加強筋。具體選取位置見圖1中相應編號。

由表2可以看出:對于新型強框架設計,腹板加強筋形式的修改,增加了加強筋的跨距,所以其模數要求及慣性矩要求均大于原設計。但常規扶強材規格(原設計)能夠滿足新型設計的規范要求,同時通過優化腹板加強筋的布置及跨距可以進一步有效控制新型典型強框架帶來的模數或慣性矩要求的增加。

國內外學者正日益關注晶狀體在青少年屈光發育過程中的重要性,但是目前對于晶狀體屈光參數的觀察性研究存在如下問題。

表2 腹板加強筋規范要求對比

2.2.2 縱骨貫穿孔補板

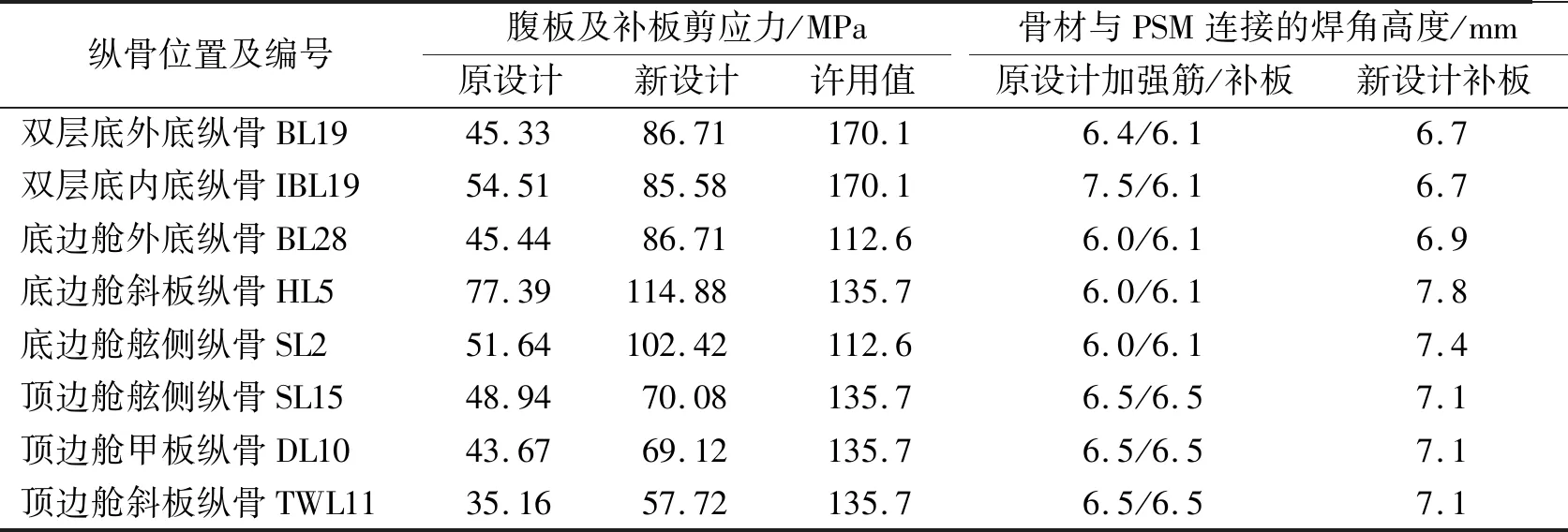

縱骨穿過主要支撐構件的腹板時,主要支撐構件(PSM)與切口補板的剪切應力需滿足規范要求。另外,對于原設計剖面和新型剖面,由于剪切應力不同,焊接系數不同,導致加強筋、補板與PSM的焊腳高度也不同。由于在輕貨艙、重貨艙及重壓載艙的計算結果基本一致,所以表3僅列出了輕貨艙內新型典型剖面與原典型剖面的補板強度的分析結果。縱骨貫穿孔補板選取位置對應2.1節縱骨的選取位置。

表3 貫穿孔補板強度規范要求對比

由表3可以看出:

1)由于取消了縱骨挺筋及背肘板,新型設計的主要支撐構件腹板及縱骨貫穿補板剪應力均高于原設計。

2)雖然新型剖面的主要支撐構件腹板及補板的剪切應力增加較大,但基于原設計尺寸的情況下,均小于設計要求。

3)原設計(腹板骨材與相交骨材連接),骨材和補板的焊接系數為0.38,而新設計(腹板骨材未與相交骨材連接),補板焊接系數為0.44。對于焊腳高度要求方面的不同,在設計建造時需要特別注意。

3 縱骨貫穿孔的疲勞驗證

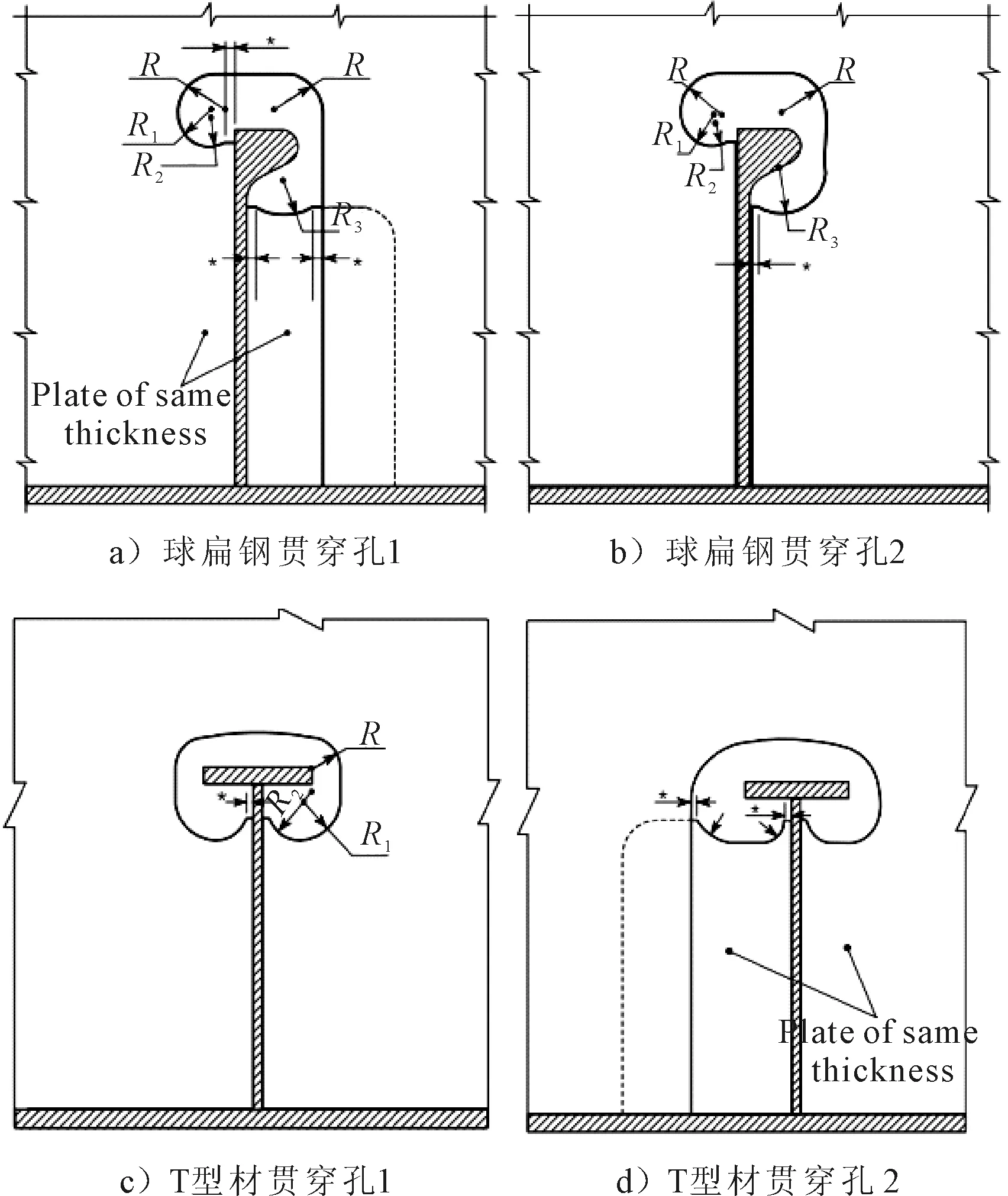

關于腹板加強筋未與縱骨翼板連接的情況,HCSR規定,在1.1倍結構吃水以下的舷側、船底、底邊艙等區域,補板形式需改為全補板,或采用規范設計標準細節節點,見圖3。如采用其他補板形式,需證明其有足夠的疲勞強度。

圖3 腹板加強筋未與縱骨翼板連接時的貫穿孔標準設計

上述的標準設計節點為了避免硬點的出現,開孔四周均進行了導圓及軟趾處理。由于標準設計節點存在大量圓弧及趾端,開孔輪廓定位及趾端焊接難度相對較大,所以上述節點并沒有在實船上得到大量應用。但若采用其他貫穿孔形式,需證明其有足夠的疲勞壽命,或驗證其具有與標準設計節點相當的疲勞壽命。因此,需通過直接計算及等效設計驗證常規貫穿孔的疲勞壽命。

3.1 直接計算驗證

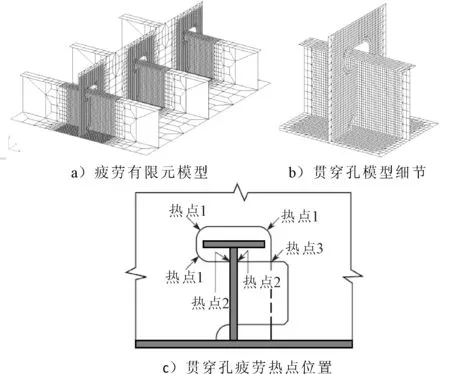

根據表1的計算結果,選取疲勞壽命較低的雙層底外板縱骨BL19,底邊艙外板縱骨BL28與S2(具體位置見圖1)進行貫穿孔的疲勞評估。建模要求按照HCSR規定進行,熱點1(貫穿孔邊緣的角隅)采用t×t網格,熱點2(強框腹板/補板與縱骨腹板相交處),熱點3(強框腹板與補板搭接處)采用10×10網格,在熱點位置處設置虛擬梁單元,并通過殼單元模擬強框腹板與補板的搭接焊接節點。

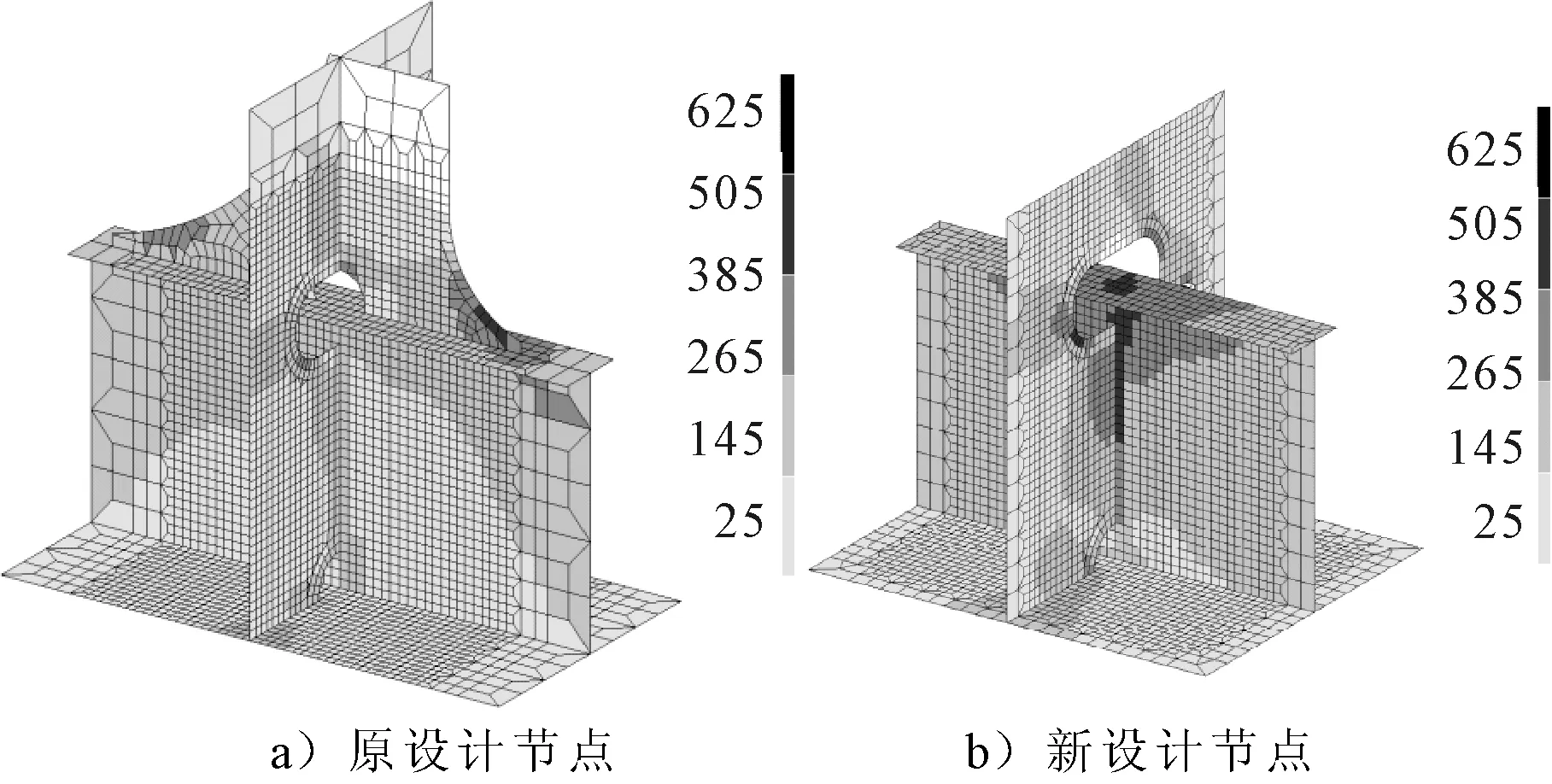

評估關鍵熱點與有限元模型見圖4。

圖4 縱骨疲勞有限元模型及貫穿孔疲勞熱點位置

對于各熱點的評估方法,熱點1的疲勞評估是通過讀取自由邊虛擬單元的軸向應力作為疲勞應力進行評估;熱點2,3疲勞的評估是選取相交處的4個單元進行線性外插得到疲勞應力進行評估[5-6]。

輕貨艙、重貨艙以及重壓載艙縱骨貫穿孔疲勞計算結果見表4,表4中所選取的縱骨為規范驗證中疲勞壽命較小的縱骨(表中僅列出貫穿孔各熱點疲勞壽命的最小值)。

表4 貫穿孔疲勞壽命直接計算結果 年

由表4可以看出:

1)熱點1(貫穿孔自由邊角隅)疲勞壽命均高于要求值;相比于直角點,管穿孔圓弧自由邊疲勞問題通常情況下不是決定點。

2)熱點2(強框腹板與縱骨腹板相交處)與熱點3(強框腹板與補板相交處)有部分低于設計值25年,主要原因在于新型設計中縱骨無挺筋連接,導致貫穿孔及補板與腹板連接處的應力水平與原設計相比升高。原設計節點(挺筋加背肘板)與新設計節點貫穿孔附件的應力分布見圖5,可以明顯看到,原設計節點最大應力出現在挺筋的端部,而新設計的最大值位于貫穿孔及補板與縱骨的連接處。另外,兩者除了貫穿孔及補板與縱骨連接處高應力點位置不同外,其他區域的應力分布基本是一致的。

圖5 貫穿孔附件von Mises應力分布

3)相比底部縱骨,底邊艙舷側縱骨的貫穿孔疲勞問題更為嚴重,所以對于新型設計,此區域需著重考慮。

對于新型設計中貫穿孔的疲勞問題,個別不滿足要求的貫穿孔可通過增加腹板厚度,采用標準貫穿孔形式或全補板來提高疲勞壽命。

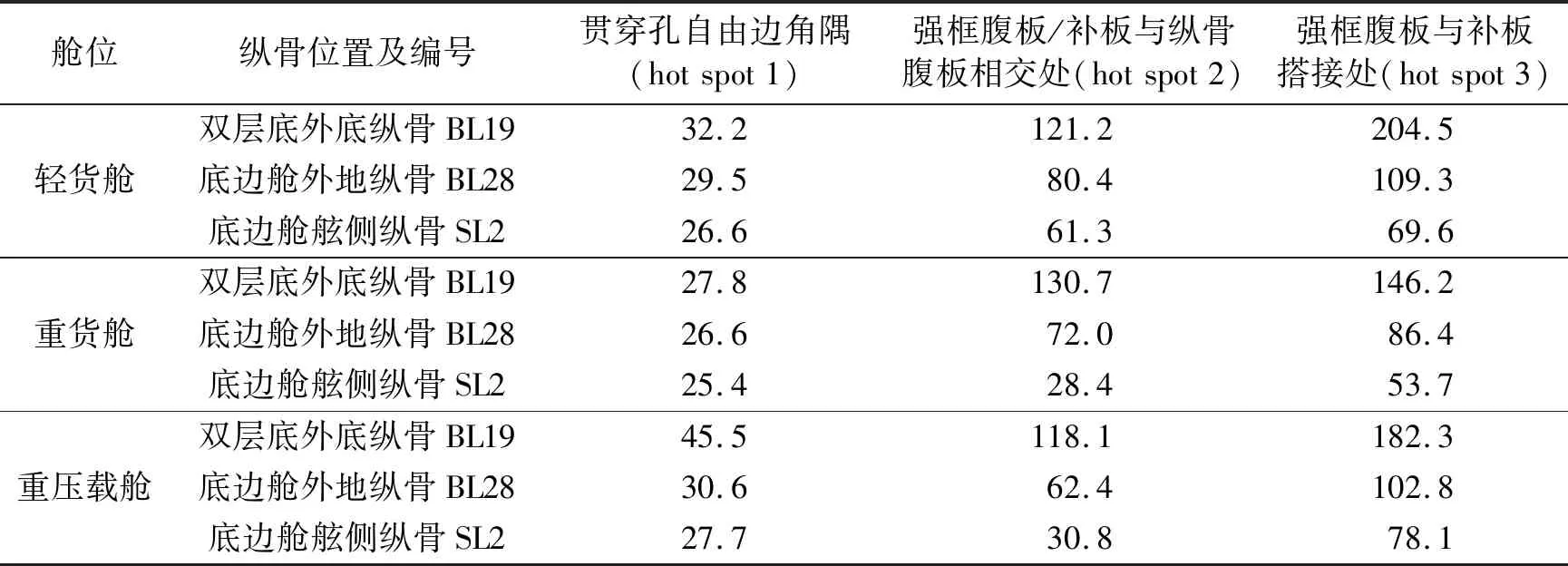

3.2 等效設計驗證

對于個別縱骨貫穿孔可通過直接計算的方法進行直接驗證,但是對于整個貨艙,此方法帶來的工作量巨大。所以對于整個貨艙骨材與強框架的貫穿孔形式均未按照圖2的標準設計時,需采用等效驗證方法,即證明替代的設計與標準設計有等效的疲勞強度。由于所選目標船縱骨為T型材,所以選取圖3中標準設計貫穿孔形式c),d)進行疲勞強度比對。標準設計貫穿孔形式的建模要求與3.1節要求一致,評估模型見圖6。

圖6 貫穿孔疲勞節點有限元模型

熱點的評估方法與3.1節一致,輕貨艙、重貨艙及重壓載艙縱骨標準設計貫穿孔疲勞計算結果見表5,縱骨位置與表5一致(表中僅列出貫穿孔各熱點疲勞壽命的最小值)。

表5 標準設計貫穿孔疲勞壽命計算結果 年

由表5可以看出:

1)熱點1(貫穿孔自由邊角隅)的疲勞壽命,標準設計與常規設計基本一致,其結果不同主要取決于圓弧大小,但是結果均大于疲勞設計值。

2)熱點2(強框腹板與縱骨腹板相交處)和熱點3(強框腹板與補板相交處)的疲勞壽命與表5相比均有明顯提升,主要原因在于其連接節點由直角連接改為圓弧趾端過渡,從而提供疲勞壽命,可見圓弧及軟趾可有效改善疲勞問題。

3)對于新型設計中貫穿孔形式,若采用常規貫穿孔形式,其熱點2與熱點3的疲勞壽命為主要關注點。

經驗證由于所選常規貫穿孔無法滿足與標準設計相當的疲勞強度,所以對于疲勞壽命無法滿足要求的縱骨貫穿孔,可采用全補板或標準設計節點。針對標準設計節點的工藝難度,廣船國際進行了部分優化并應用到某VLOC實船上[7]。因此,有必要通過全面優化貫穿孔的形式,得到一個與標準設計的疲勞壽命相當且方便施工的貫穿孔形式,這部分需后續進一步研究。

4 結論

1)根據規范計算結果,新型強框架設計滿足規范要求。

2)對于新型強框架設計,有限元分析結果證實其關鍵在于縱骨貫穿孔的疲勞強度,設計時需著重關注,必要時采用全補板或標準設計節點。

3)對于非標準設計貫穿孔的疲勞強度,需采用直接計算方法或等效設計驗證方法進行分析驗證。

4)通過實船驗證,新型典型強框架設計在大型散貨船中應用是可行的,可以作為結構優化的新方向。