艙口圍端肘板趾端疲勞設計細節改進實例

石義靜,胡國平,張宗一

(中船重工船舶設計研究中心有限公司,遼寧 大連 116001)

為保證船舶使用過程中的裝卸貨的方便,干散貨船的貨艙在主甲板上通常設置有較大開口。即便是端部肘板的設計滿足相關規范描述性要求,但在實船使用一定年限后,艙口圍板的端部肘板趾端仍然容易出現疲勞斷裂現象,會影響船舶的使用壽命。《散貨船和油船結構共同規范》[1](以下簡稱共同規范)中關于此位置的疲勞評估要求,在范圍上涵蓋了全船的全部貨艙。端部肘板趾端的評估也是疲勞設計中的重點。為此,以某180 000 DWT散貨船為例,結合有限元計算手段,分析不同的趾端形式對端部疲勞壽命的影響。

1 縱向端部肘板設計

一般散貨船的縱向艙口圍板均不會設計成縱向連續,不屬于縱向連續構件。雖然不參與總縱強度,但是亦屬于局部的主要構件。艙口圍板將縱向應力傳遞到兩端的肘板,在端部截止處出現應力集中效應。經過弱化的端部肘板形式可以使艙口圍上的應力經過合理的過渡,使其盡可能多的消耗在途中,降低趾端處的應力集中。

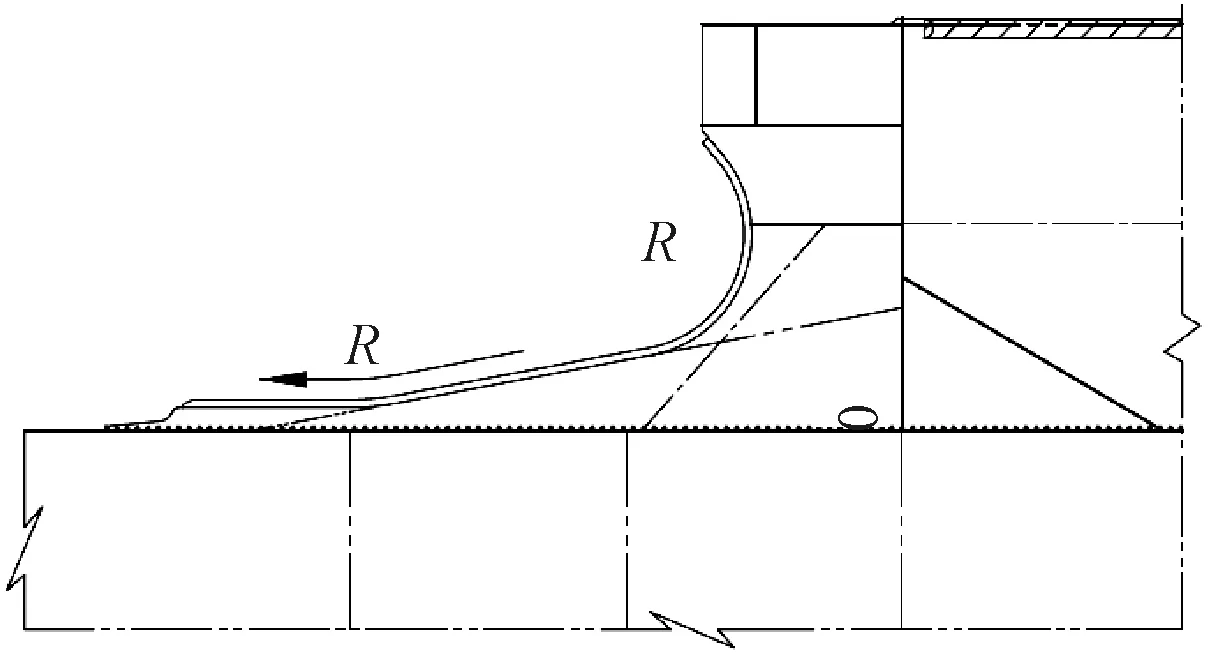

端部肘板的樣式經過多種形態的演變,共同特點是在端部設計時盡可能地沿縱向延伸,以解決端部應力集中的問題(見圖1);依照共同規范中的規定,端部肘板的長度應該至少向前后延伸2個肋骨間距的長度。另外,亦會在肘板設置弧形缺口R,使應力集中在圓弧處得到有效釋放,降低縱向應力向端部的傳遞;這種設計方式的優點已有多篇論文進行過論證闡述。但是,這種端部肘板形式依然存在較高的應力集中現象,其趾端的應力依然比周圍地方明顯高出很多。有必要結合有限元校核的方法,對趾端形態深入進行結構調整,持續降低趾端應力,使其具有工程實際意義。

圖1 散貨船艙口圍端部常用形式

2 肘板趾端形式改進

為了提高節點疲勞壽命,增加肘板板厚是一貫的做法,常規大型船舶肘板的的厚度一般增加到30 mm左右,甚至更高。與此同時,高厚度板材的切割、對位安裝、焊接和打磨等要求會更加嚴格,建造精度不足會對端部疲勞強度產生嚴重影響。所以,一味地增加板厚并不是解決問題的最佳方法。

《共同規范》第9章第6節的“結構細節設計標準”對多個關鍵位置的設計及工藝提出了具體要求,同時提出:若遵循了設計標準的要求,可以不進行有限元精細網格的疲勞評估。說明這些設計標準是經過理論和實踐驗證后的有效樣式。但其中并未明確給出艙口圍端部細節的參考標準,那么端部樣式成為關鍵。

考慮到散貨船存在同樣需要避免應力集中的設計,如典型趾端是位于舷側肋骨的上下趾部的端部。雖然,艙口圍趾端和肋骨趾端二者的位置不同、受力形態不同,但是在設計上具有共同的目標:弱化趾端的應力集中。艙口圍端部的趾端必須向更“軟”的方向設計。將圖1中的肘板端部布置第二個R圓弧缺口,軟趾前端采取平直的形狀(如圖2),較高水平的幾何應力集中會出現在2個R圓弧的附近,沿船長方向繼續有效地降低應力傳遞。

圖2 改進后的端肘板樣式

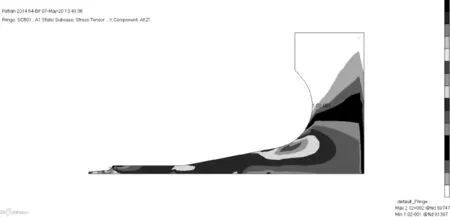

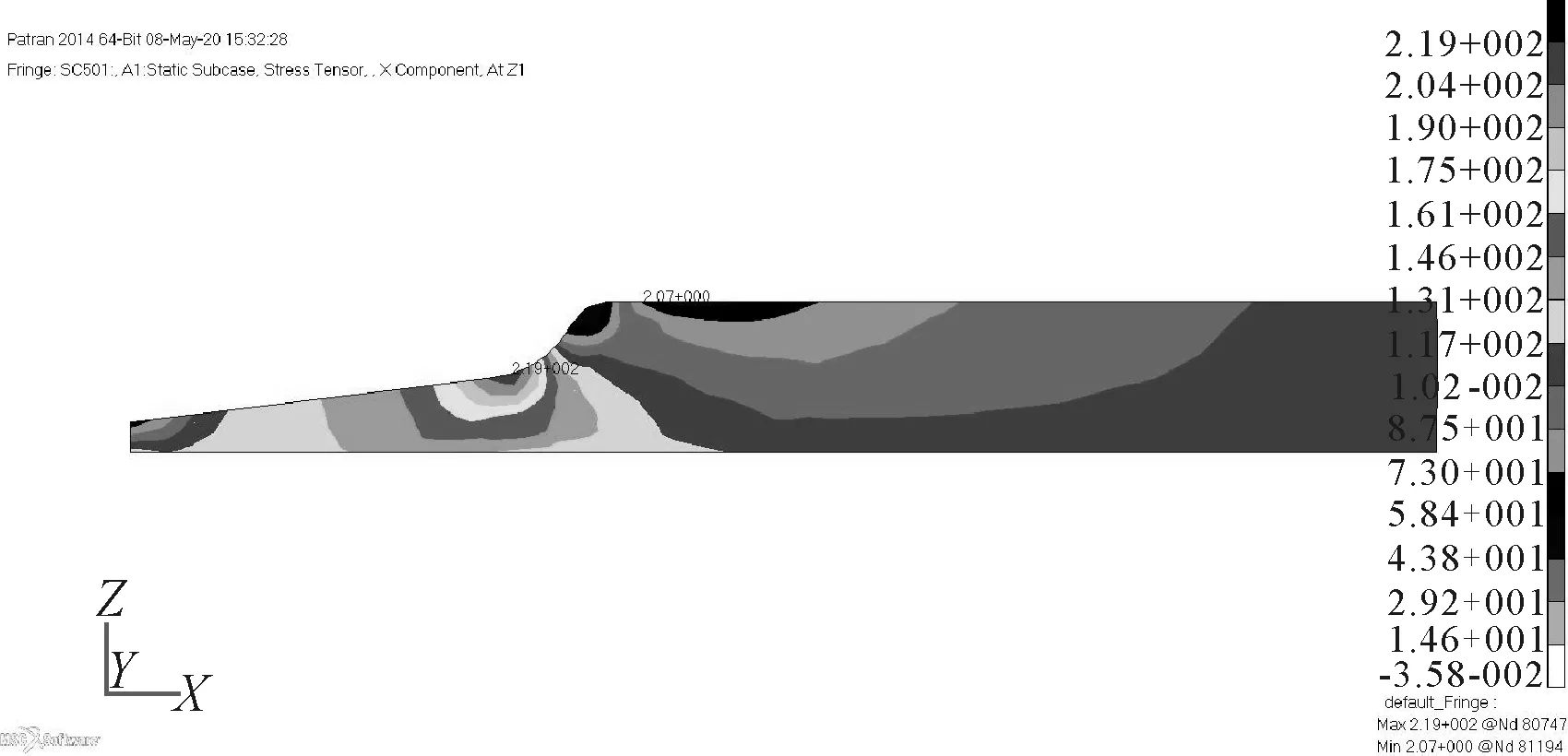

圖3是圖2的有限元應力云圖(其他方向的應力差異較小,未羅列)。

圖3 改進后的端肘板樣式-縱向應力分布

由圖3可見:艙口圍板的縱向應力在2個R圓弧缺口處都存在較高的應力分布,可見縱向應力已經經過了兩次弱化過渡,此時的細長端部位置的應力值在100~200 MPa,對于精細網格模型tn50×tn50,這個應力值已經是處于較低水平,接下來需要考慮趾端細節設計。

依據前述過程,對趾部的設計細節最終確定成如圖4所示樣式:鵝頭R圓弧,低削切角的緩沖,長軟趾弱化。此設計中影響到軟趾幾何形狀的主要尺寸有:端部長度(long-a)、端部腹板的削切角度(angle-b)、弧形缺口R的大小,以及肘板面板的削切角度(angle-c)4個因素。

圖4 趾端端部樣式設計細節

在艙口圍端部肘板的疲勞評估中,主要分析的熱點位置是:②趾端部對主甲板疲勞熱點;③趾端圓弧自由邊疲勞熱點;④肘板面板截止位置的疲勞熱點。從實船模型中,選取第8貨艙艙段模型的尾部端肘板,在相同的結構屬性、加載條件、邊界條件下,指定特定端部細節參數組合作為基準模型,對其中4個幾何參數進行增大或者減小的調整,經過有限元計算,讀取調整前后的疲勞年限數據,對比評估此3個熱點的差異及特點,為最終確定端部幾何形狀提供依據。

2.1 肘板趾端長度(Long-a)對疲勞壽命的影響

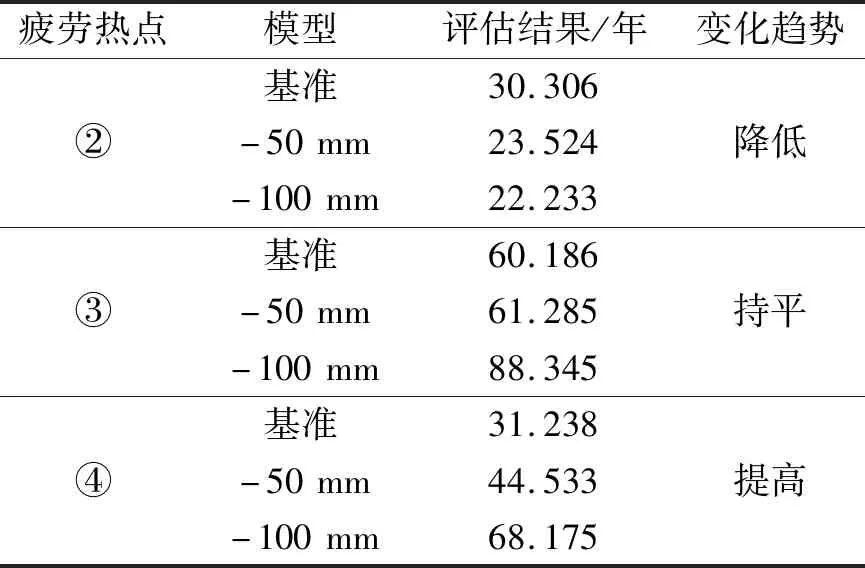

修改精細網格模型,將Long-a的尺寸分別減少50 mm和100 mm,前后3個模型的疲勞評估結果數據見表1。

表1 Long-a減小前后疲勞壽命結果對比

數據表格顯示:軟趾趾端Long-a的長度對熱點②的影響最為顯著,縮短尺寸后的計算疲勞年限的降低比率達到了26%;同時,該尺寸在小范圍內變化時對熱點③、④的影響相對較小,而在較大范圍上做調整時候,對于熱點③、④的疲勞評估的優勢是非常明顯的。

對比圖5,6和圖7縱向應力云圖,分析這3個模型的疲勞計算結果。

圖5 基準模型-端肘板縱向應力分布

圖6 Long-a減小50 mm-端肘板縱向應力分布

圖7 Long-a減小100 mm-端肘板縱向應力分布

將Long-a尺寸做減小設計時,縱向應力沿船長方向沒有足夠的衰減空間,傳遞到趾端端與甲板焊接位置的應力水平就會更高,②節點的應力集中效應就會更加明顯;比較上述3圖中的弧形缺口處,應力集中的敏感區域不斷向趾端方向移動,逐漸遠離了R弧形處,所以在相同位置的熱點③計算數值不斷增加;再觀察云圖中肘板面板的截止處,趾端結構型線的改變影響了面板應力的傳遞,已經由高應力水平的集中轉變為低應力水平的平緩過渡,從而有效地提高了熱點④的疲勞壽命。

2.2 端部腹板的削切角度(Angle-b)對疲勞壽命的影響

修改精細網格模型,將軟趾腹板的削切角度Angle-b提高2°和4°,前后3個模型的疲勞評估數據如表2中所示:調整腹板的削切角度Angle-b對熱點④的壽命評估影響最敏感,疲勞年限的降低程度相當嚴重;對熱點②的評估基本上無影響;而對于熱點③的疲勞壽命有一定的提升趨勢,但同時存在數值規律不統一的現象。

表2 Angle-b提高后疲勞壽命結果對比

對比圖5,8和圖9應力云圖,由于Angle-b角度的提高后,軟趾的腹板高度增加,邊緣局部應力向下傳遞更加順暢,應力集中在邊緣附近的范圍縮小,所以從熱點③的評估結果反應看還是比較明顯的;由于基準模型趾端沿著Long-a方向的尺寸足夠長,調整后的趾端部的應力依然處于較低水平,因此對熱點②的評估結果影響并不大。再者,趾端鵝頭處自由邊的局部應力與端肘板的總縱方向應力形成的疊加情況逐漸嚴重,最嚴重的位置是肘板面板截止熱點④附近,所以,致使熱點4的疲勞評估結果難以滿足設計要求。

圖8 Angle-b提高2°-端肘板縱向應力分布

2.3 弧形缺口R對疲勞壽命的影響

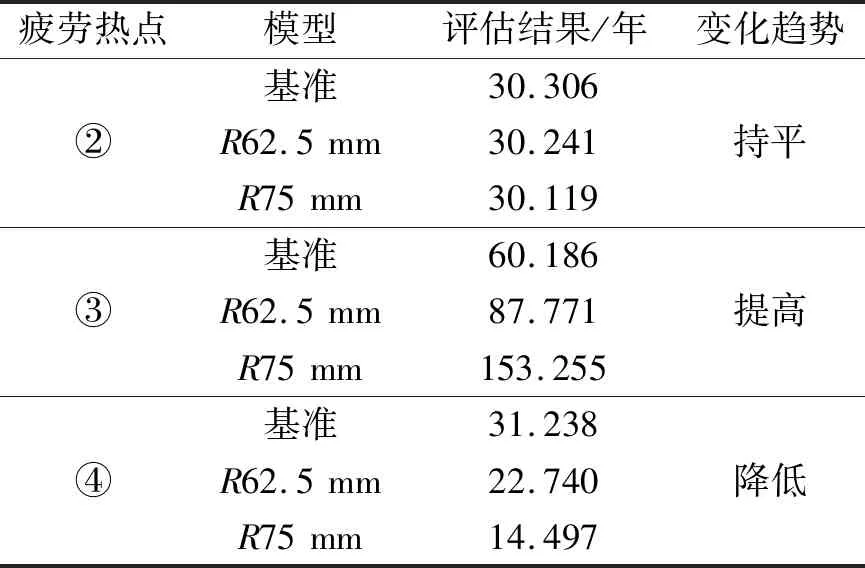

修改精細網格模型,將弧形缺口R的半徑尺寸由R50 mm調整到R62.5 mm和R75 mm后,前后3個模型的疲勞評估數據見表3。

表3 缺口R增大后疲勞壽命結果對比

弧形缺口R對熱點④的影響最為明顯,疲勞壽命的結果降低比率達到了54%;對熱點②的評估基本上無影響;而對于熱點③的疲勞壽命有相當大的提高。

分析這2個模型的應力云圖,對比圖5、圖10和圖11可以看出:由于圓弧半徑R增大,軟趾端面模數下降趨勢減緩,導致鵝頭處自由邊局部應力與端肘板的總縱方向應力形成了較為嚴重地疊加,與2.2節所述情況相同,位置同樣是在肘板面板截止處(熱點④),所以導致熱點④的疲勞評估結果存在嚴重問題;同時,邊緣局部應力向下傳遞更加平緩后,縱向應力的集中區域逐漸向端部移動,提高了熱點③的評估水平,對其十分有利;由于基準模型趾端沿著Long-a方向的尺寸足夠長,向前移動的高應力分布區域還未影響到熱點② 的評估結果。

圖10 R62.5-端肘板縱向應力分布

圖11 R75-端肘板縱向應力分布

2.4 肘板面板削切角度(Angle-c)對疲勞壽命的影響

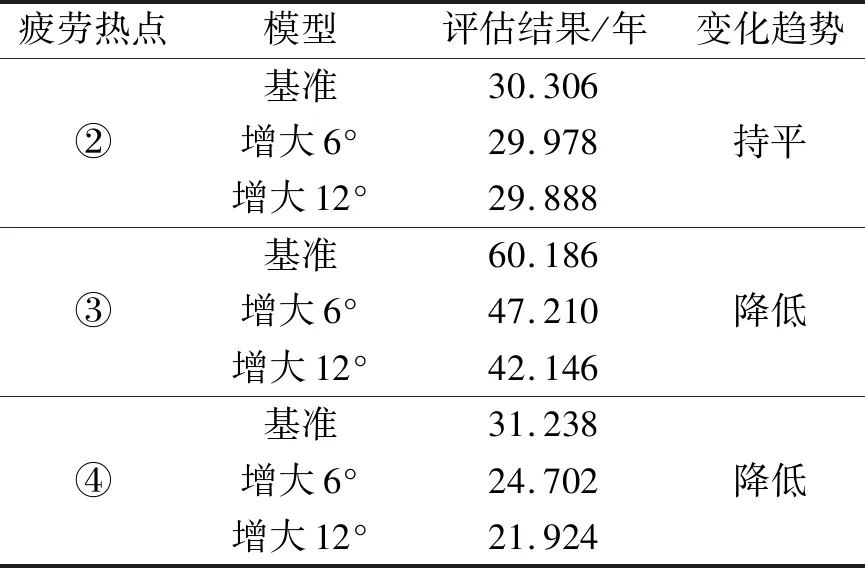

調整細網格模型,將Angle-c尺寸增大6°和12°后進行疲勞校核,3個模型的疲勞評估數據見表4。

表4 Angle-c增大前后疲勞壽命結果對比

結果表明:面板切削角度對熱點④的影響較大,疲勞年限的降低十分明顯,達到了30%;對熱點②的評估基本上無影響;而對于熱點③的疲勞壽命也有一定的影響。

依據共同規范中的規定,熱點④屬于“b”類型熱點。對于位于焊接所在邊緣的熱點問題,其應力分布并不取決于板厚,與焊趾5 mm處的表面主應力有關。削切的角度過大,面板的表面的縱向應力傳遞不夠平緩,勢必會影響到邊緣的表面主應力的分布。

3 結論

1)經過有限元校核,并結合船廠施工的相關問題,目標船的艙口圍趾端的結構細節尺寸最終確定為:Long-a取225 mm,Angle-b取5°,弧形缺口半徑R取50 mm,面板削切角度Angle-c取10°,肘板的板厚僅僅為18 mm。此結構尺寸既能夠滿足規范要求,也能夠兼顧船廠的施工難度問題。

2)文中所述解決問題的方法,可以引用到其它相似船舶的優化設計工作中,解決散貨船的共同難題。