煤料轉載運輸參數對受料輸送帶的磨損分析

秦 翥

(中煤科工集團上海有限公司,上海 200030)

帶式輸送機轉載結構作為離散煤料運輸過程中的重要組成部分,需要在完成煤料轉運的同時保證整機的穩定運行[1]。受料輸送帶作為落料轉運的承接環節,由于煤料沖擊及動力傳遞等因素疊加,設備磨損現象普遍存在,由此造成生產成本及安全事故增加[2]。在轉運結構設計過程中,由于離散煤料的轉運軌跡無法在工程前期得到精準分析,僅依據準靜態料流計算難以評估不同轉運參數下離散煤料對受料輸送帶的磨損程度,較難完成符合煤料動態轉運規律的結構優化[3]。目前,國內外主要通過更換零部件的方式規避受料輸送帶磨損嚴重的問題[4],由于缺少從單元煤料受力分析及能量損耗機理出發,研究影響離散煤料轉運軌跡對受料輸送帶產生磨損的轉運參數誘因[5],無法從根源減少轉運過程中由于轉運條件與結構參數設置不合理對受料輸送帶造成的沖擊力過大及堵料揚塵等問題[6]。

受料輸送帶所受的磨損主要包括煤料下落過程中對其產生的沖蝕磨損[7],當煤料表面越粗糙、形狀越不規則時,所產生的破壞性越強。尤其在煤料與受料輸送帶瞬間接觸時,由于煤料的運行速度及方向發生較大改變,導致煤料對受料輸送帶的沖擊更為嚴重。受料輸送帶上常見的另一種磨損為磨粒磨損[6],主要由煤料在受料輸送帶上運行時產生的摩擦作用引起。本文利用曲線型轉載溜槽內單元煤料力學模型與能量轉換關系,得出影響受料輸送帶磨粒磨損與沖蝕磨損的轉運條件與結構參數。采用EDEM Bulksin軟件進行離散元仿真,利用Hertz- Mindlin with JKR、Archard Wear及Standard Rolling Friction模型,分析煤料在不同卸料輸送帶帶速及曲率半徑下,對受料輸送帶的磨損程度。研究結果旨在通過優化影響受料輸送帶沖蝕磨損與磨粒磨損的轉運條件與結構參數,延長輸送帶的使用壽命、降低轉運過程中引起的揚塵,為礦用裝備綠色化發展提供合理依據與數據支撐。

1 受料輸送帶磨損影響因素與評價參數分析

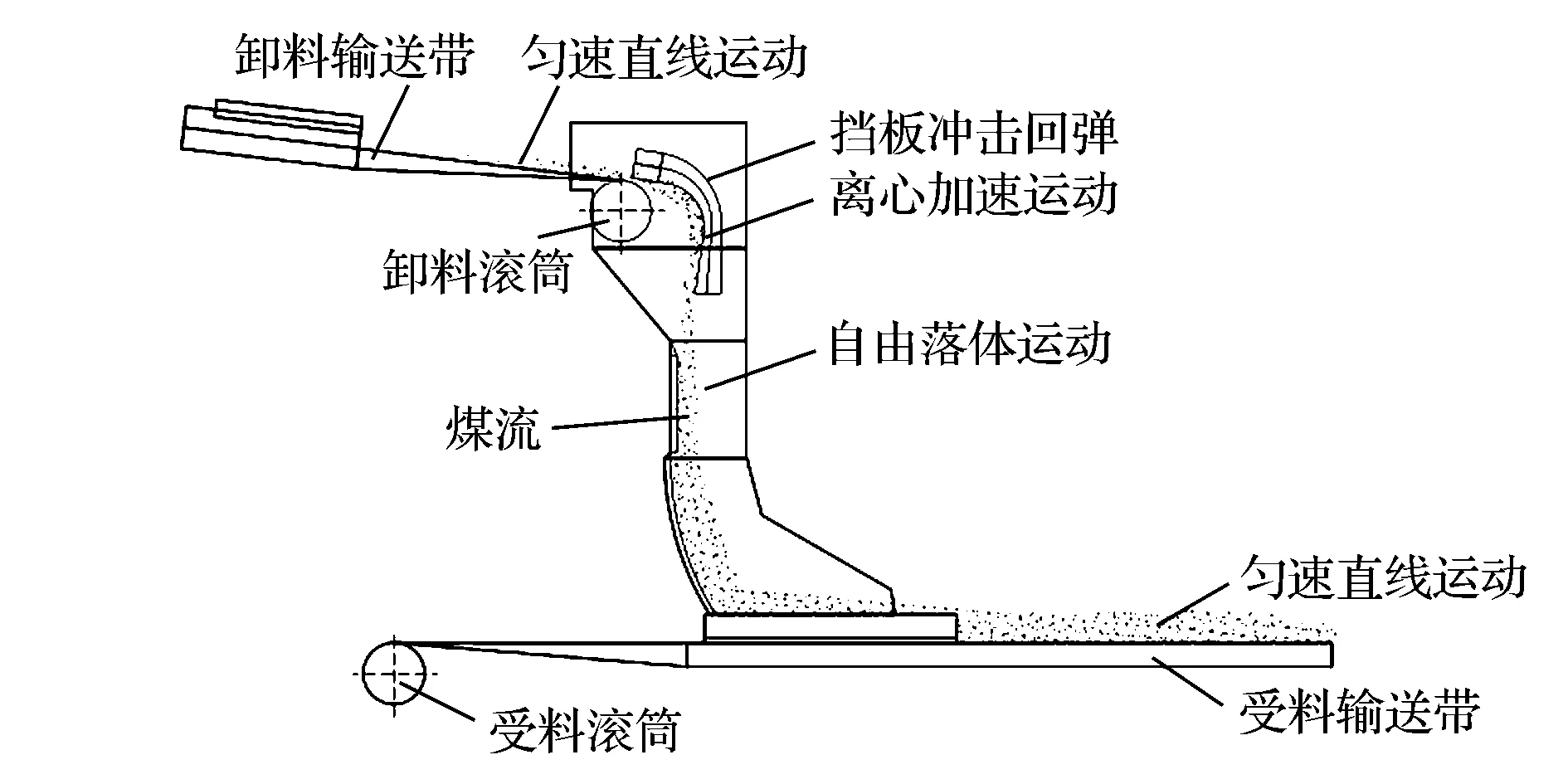

帶式輸送機轉載結構主要包括:卸料輸送帶、卸料漏斗、落料溜槽及受料輸送帶四部分[8],煤料的卸運過程將經歷勻速直線運動、離心加速下落、擋板沖擊回彈、自由重力下落再到勻速直線運動五個狀態,如圖1所示。

圖1 離散煤料轉運示意圖

1.1 受料輸送帶磨損影響因素分析

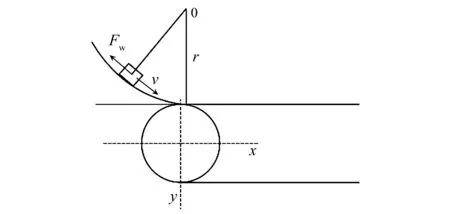

煤料經過卸料輸送帶滾筒處做自由落體運動到達溜槽曲線段后運輸至受料輸送帶,不同曲率半徑使得煤料到達受料輸送帶的作用力隨之發生變化。建立單元煤料在溜槽曲線段的力學模型,如圖2所示。

圖2 離散單元煤料在曲線型轉載溜槽內的受力

在忽略空氣阻力和煤料粘性的前提下,根據動力學原理,離散煤料對曲線型轉載溜槽的法向沖擊力dF可以用式(1)進行描述:

式中,Vt為煤料離開溜槽曲線段的運行速度;r為表示曲率半徑;θ為轉載溜槽與x軸的夾角。

由式(1)可知,當曲率半徑不同時,煤料離開溜槽曲線段的法向沖擊力隨之變化,從而影響煤料轉運后對受料輸送帶的沖蝕磨損。煤料的轉運過程是由勢能向動能轉化的過程[9],煤料在轉載溜槽曲線段的下滑運動過程,可分解為沿溜槽方向的切向作用力及垂直于溜槽方向的摩擦阻力[10]。根據牛頓第二定律和能量守恒方程,可將單元煤料在溜槽內的能量轉換關系可用式(2)進行描述:

式中,Vo表示卸料輸送帶運行速度;r表示曲率半徑;θ表示轉載溜槽與x軸的夾角;H表示溜槽垂直卸料高度;h表示轉載點到溜槽入口處的垂直距離。

由式(2)可知,當轉載溜槽卸料高度、曲率半徑一定時,煤料下落時的能量轉換與卸料輸送帶帶速有關,當能量較大的煤料下落至受料輸送帶時,煤料對受料輸送帶的法向載荷較大,從而影響煤料對受料輸送帶的磨粒磨損。綜上所述,卸料輸送帶帶速、曲率半徑對受料輸送帶的磨損程度具有一定影響。

1.2 受料輸送帶磨損評價參數分析

離散煤料對受料輸送帶的沖蝕磨損,是導致受料輸送帶接觸表面產生赫茲裂紋的主要原因,并隨煤料沖擊載荷的增加而逐漸增大并沿徑向伸展[11,12],可用式(3)進行評價:

式中,ρ為煤料堆積密度;νy為煤料速度在受料輸送帶的垂直分量。

當ρp數值越大時,煤料對受料輸送帶產生的強度破壞和沖蝕磨損越嚴重,因此,煤料在受料輸送帶垂直方向分速度與煤料對受料輸送帶產生的沖蝕磨損成正比。

此外,由于煤料在受料輸送帶運輸過程中的滾動摩擦而造成的磨粒磨損,使得受料輸送局部形變嚴重、粉塵濃度增加,可用式(4)進行評價:

式中,μ為煤料與受料輸送帶之間的摩擦系數;νr為受料輸送帶帶速;νx為煤料速度在受料輸送帶的水平分量。

從式(4)可以看出,受料輸送帶帶速與煤料在其水平方向上的分速度與磨粒磨損程度成正比。因此,通過建立仿真模型,在受料輸送帶上添加速度傳感器數組,導出各數組在水平方向以及垂直方向上的速度分量,可以對相關參數變化所引起的受料輸送帶磨損程度進行分析[13]。

2 仿真模型建立

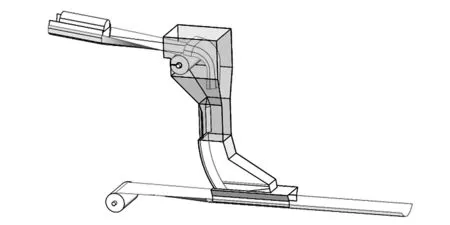

根據工程實例,利用三維建模軟件SOLIDWORKS建立曲線型轉載溜槽幾何模型并以igs格式保存后導入EDEM BulkSin軟件,實現離散煤料在轉載溜槽內的力學模擬[14,15]。本仿真所用的曲線型轉載溜槽模型,如圖3所示。其中,滾筒直徑為1040mm,上下行輸送帶垂直高度為8800mm,運量為1944kg/s,上下行輸送帶帶寬為1800mm。

圖3 曲線型轉載溜槽幾何模型

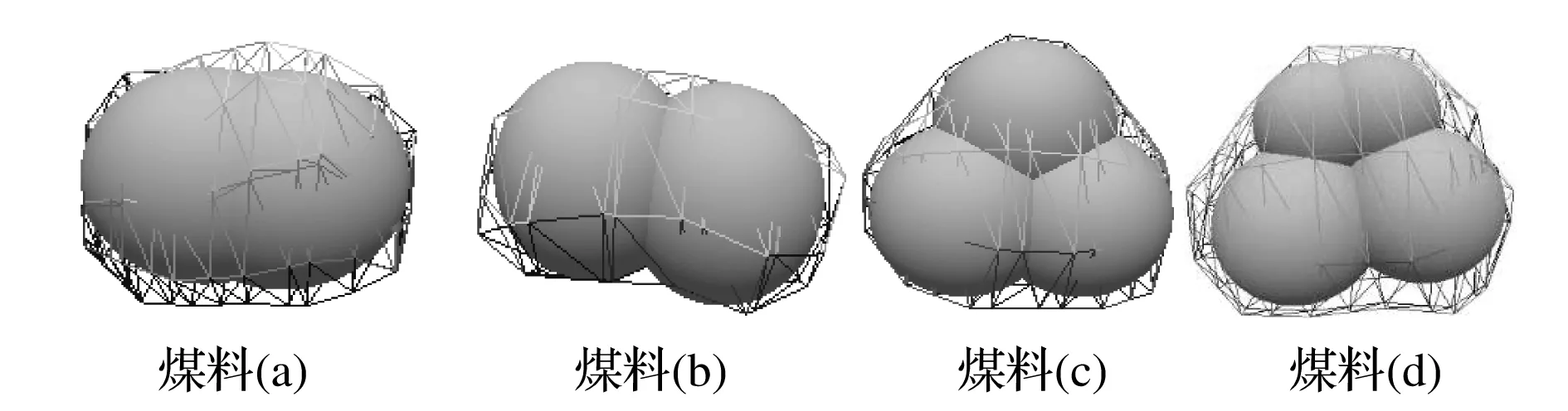

通過添加不同形狀的CAD模板并填充不同數目、直徑、位置的小球組成形態各異的離散煤料顆粒[16],如圖4所示。本實驗仿真中,圖4的四種煤料顆粒在總量中的占比均為25%,每種顆粒形狀具體的粒徑分布見表1,最終形成顆粒大小不均的煤流。

圖4 仿真顆粒模型

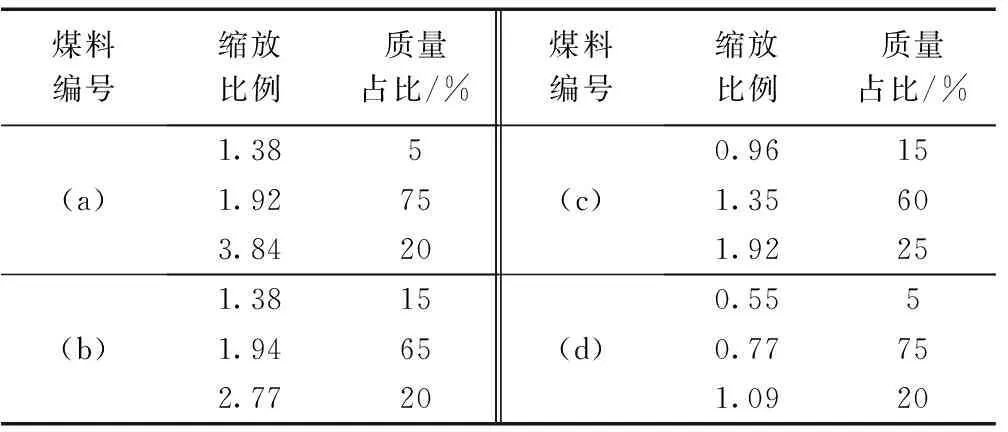

表1 離散煤料顆粒模型粒徑分布參數表

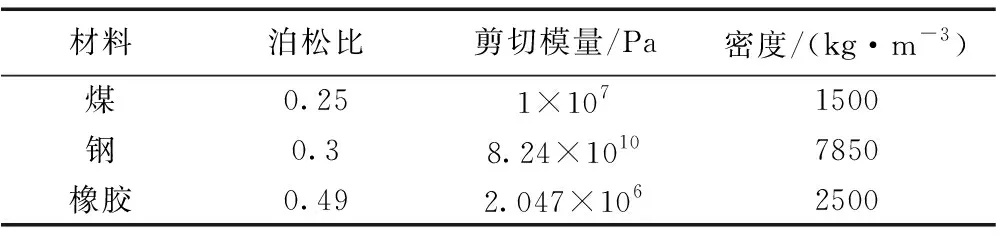

仿真過程中忽略煤料顆粒間的黏粘性,且不考慮卸料過程中氣壓梯度對煤料流動特性的影響,采用單一參數變量法討論在不同卸料輸送帶帶速及曲率半徑下,離散煤料在轉運過程中對受料輸送帶的磨損沖擊變化。構成待仿真的曲線型轉載溜槽及輸送帶材料主要包括鋼和橡膠,轉運煤料為煤矸石,仿真時對煤料、橡膠及鋼材的取值參數詳見表2。

表2 材料參數取值表

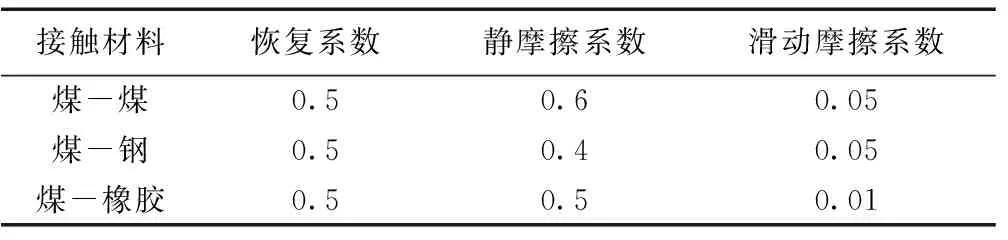

仿真中的接觸關系主要包括三種:煤與煤接觸、煤與鋼接觸、煤與橡膠接觸。材料間的接觸參數詳見表3。

表3 各材料間的接觸參數取值表

應用Hertz-Mindlin with Archard Wear模型,選取分別相差10倍的磨損系數進行EDEM BulkSin仿真,通過數據處理分析得到磨損系數取值區間為[10-13,10-12],依據二分法對EDEM BulkSin中磨損常量進行標定,選取仿真磨損常量為5×10-13。

3 仿真結果分析

通過建立仿真模型,在受料輸送帶上添加速度傳感器數組,導出各數組在水平方向、垂直方向上的速度分量,對轉載結構因相關參數變化所引起對受料輸送帶磨損程度進行分析。

3.1 曲率半徑對受料輸送帶磨損分析

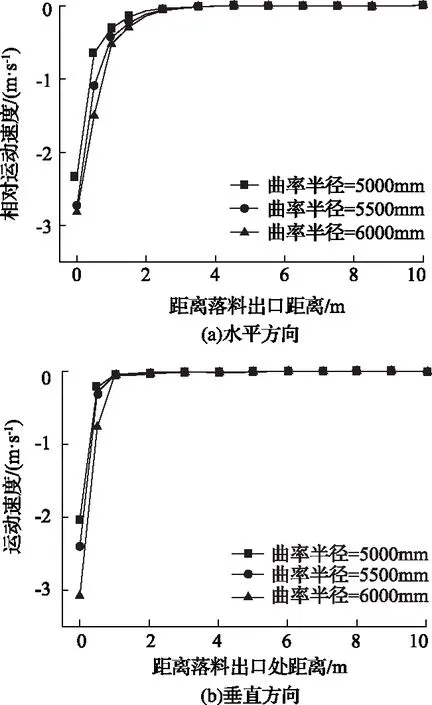

對于某一實際工況,轉載溜槽在結構設計時的上下行輸送帶垂直高度以及場地建筑尺寸均已固定,由分析可知,煤料離開溜槽曲線段的運行速度與溜槽的曲率半徑具有關聯關系。利用EDEM BulkSin軟件中的Hertz- Mindlin with JKR、Archard Wear及Standard Rolling Friction模型,采用單一數值變量法,設置煤粒生成速度為1944.44kg/s,卸料輸送帶帶速為5.8m/s,分別選取5000mm、5500mm、6000mm三組曲率半徑進行30s時長的煤料轉運仿真,通過后處理導出煤料轉運后對受料輸送帶在水平方向與受料輸送帶的差值及垂直方向上的運動速度,將仿真結果導入Origin軟件繪制數值趨勢,如圖5所示。

圖5 不同曲率半徑下煤料在受料輸送帶上 速度分量對比趨勢圖

由圖5可知,當曲率半徑較小時,煤料沿受料輸送帶水平方向的相對速度產生時間較早、數值較小,煤料在受料輸送帶垂直方向的運動速度較小。說明當曲率半徑較小時,煤料因滾動而產生的磨粒磨損較小,對受料輸送帶的沖蝕磨損較低。因此,在滿足工況現場參數的條件下,通過減少曲率半徑的方式降低煤料對受料輸送帶的沖擊粒度與落料出口處的粉塵濃度。

3.2 卸料輸送帶速對受料輸送帶磨損分析

溜槽結構應保持煤料離開溜槽后加載到受料輸送帶中心,且煤料出口處的水平速度應盡可能接近受料輸送帶的水平速度。根據《DTII(A)帶式輸送機設計手冊》要求,轉載溜槽的卸料輸送帶帶速主要根據運量及卸料輸送帶帶寬取值,由分析可知,不同卸料輸送帶帶速將影響煤料在下落時的能量轉換。設定曲率半徑為5000mm,根據設計手冊推薦當轉運輸送帶帶寬為1800mm、運量為1944.44kg/s時,卸料輸送帶的推薦帶速為5.8m/s,分別選取低于或高于推薦帶速20%的數值進行仿真,即選取4.64m/s、5.8m/s、6.96m/s三組卸料輸送帶帶速進行仿真(仿真過程中,假設卸料輸送帶帶速與受料輸送帶帶速相同)。通過后處理導出煤料轉運后對受料輸送帶在水平方向與受料輸送帶的差值及垂直方向上的運動速度,并將結果導入Origin軟件繪制數值趨勢,如圖6所示。

由圖6可知,當卸料輸送帶帶速較小時,受料輸送帶帶速與煤料在其水平方向上的分速度及煤料在受料輸送帶垂直方向分速度均較小,隨著煤料離落料出口處沿受料輸送帶運煤方向的距離增加,煤料在受料輸送帶上速度分量與受料輸送帶速度分量保持一致。說明當卸料輸送帶帶速較小時,煤料對受料輸送帶的磨粒磨損與沖蝕磨損較低。因此,在滿足運量要求時,可以減少卸料輸送帶的運輸速度,減少煤料對受料輸送帶的磨粒磨損,延長輸送帶的使用壽命。

4 結 論

1)建立單元煤料在溜槽曲線段的力學模型,根據動力學原理得出當曲率半徑不同時,煤料離開溜槽曲線段的法向沖擊力隨之變化,進而影響煤料轉運后對受料輸送帶的沖蝕磨損,根據磨損評價關系式得出,煤料在受料輸送帶垂直方向上的分速度與煤料對受料輸送帶產生的沖蝕磨損成正比。

2)根據單元煤料在溜槽內的能量轉換關系,利用牛頓第二定律和能量守恒方程,得出煤料下落時的能量轉換與卸料帶式輸送帶帶速具有關聯關系,當能量較大的煤料下落到受料輸送帶時,在受料輸送帶的法向載荷較大,從而影響煤料對受料輸送帶的磨粒磨損,根據磨損評價關系式得出,受料輸送帶帶速與煤料在其水平方向上的分速度與磨粒磨損成正比。

3)建立曲線型轉載溜槽三維建模并導入EDEM BulkSin軟件,采用Hertz- Mindlin with JKR、Archard Wear及Standard Rolling Friction模型,利用單一變量法,對不同曲率半徑及卸料輸送帶帶速下的煤料轉運進行動態仿真,在受料輸送帶上添加速度傳感器數組,導出不同仿真變量下各數組在水平方向以及垂直方向上的速度分量,進一步評價受料輸送帶的磨損程度。

4)由結果可知,當曲率半徑為5000mm時,受料輸送帶在煤料轉運后產生的沖蝕磨損較低、因煤料滾動而產生的磨粒磨損較小;當卸料輸送帶帶速為4.64m/s時,受料輸送帶帶速與煤料在其水平方向上的分速度差值及煤料在受料輸送帶垂直方向的分速度均較小,說明此時煤料對受料輸送的沖蝕磨損及磨粒磨損較低。