采煤工作面回風(fēng)隅角瓦斯治理探討

王福峰,李付海

(山西東輝集團(tuán) 趙家山煤業(yè)有限公司,太原 030400)

瓦斯始終威脅著煤礦工人的生命安全,隨著科技的進(jìn)步,國內(nèi)外對瓦斯治理的研究越來越深入,技術(shù)工藝越來越豐富。目前,高瓦斯礦井在上下臨近煤層開采方面,大多采用開采解放層、高(低)抽巷、穿層鉆孔預(yù)抽等瓦斯治理技術(shù),成本較高,對回風(fēng)隅角瓦斯控制不甚理想。通過技術(shù)研究趙家山煤礦,在本煤層抽采的基礎(chǔ)上采取高位鉆孔、棧道鉆孔、隅角封閉抽采等措施,較好地控制了回風(fēng)隅角的瓦斯涌出,實(shí)現(xiàn)了工作面單面保證礦井產(chǎn)量,取得了滿意效果,對相似瓦斯地質(zhì)條件下開采的礦井具有借鑒意義。

1 工程概況

趙家山煤礦位于山西省清徐縣城西北12 km,井田面積6.6 km2,總可采儲量51.9 Mt,生產(chǎn)能力為1.2 Mt/a,屬高瓦斯礦井,2019年3月正式投產(chǎn)。礦井采用斜井開拓,中央分列式通風(fēng)系統(tǒng),機(jī)械抽出式通風(fēng)。礦井目前開采1個(gè)水平,水平標(biāo)高為+715 m,布置一采一備四個(gè)掘進(jìn)頭,現(xiàn)開采2#煤層,生產(chǎn)工作面為2102綜采工作面,采用U型通風(fēng)系統(tǒng),工作面寬180 m,采用垮落法管理頂板。

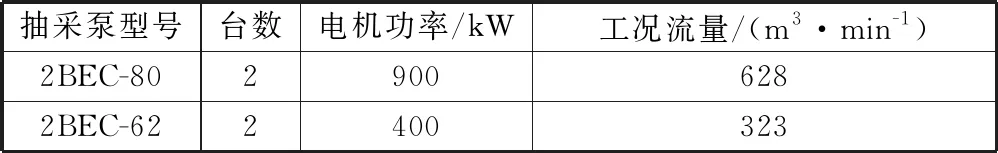

地面瓦斯抽放泵站建在回風(fēng)立井工業(yè)廣場,安設(shè)高壓、負(fù)壓瓦斯抽采系統(tǒng)各一套,一臺運(yùn)行一臺備用,抽采主干管選用為Φ630 mm×10 mm螺旋焊接鋼管,支管選用Φ325 mm×4 mm,Φ426 mm×4 mm螺旋焊接鋼管,抽采泵參數(shù)見表1。

表1 瓦斯抽采泵參數(shù)

2 瓦斯涌出情況分析

2.1 礦井瓦斯涌出情況

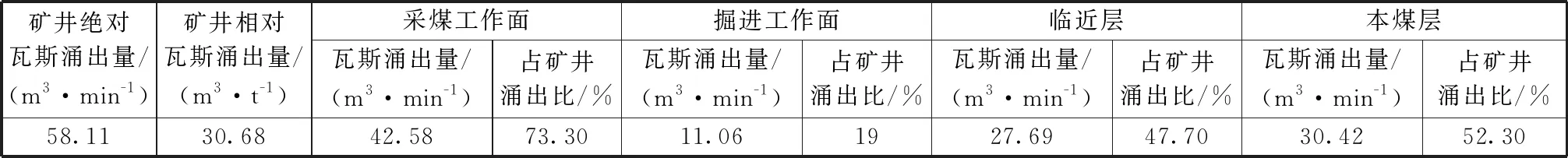

礦井瓦斯涌出情況見表2。

表2 礦井瓦斯涌出情況統(tǒng)計(jì)表

2.2 影響煤層瓦斯含量的主要因素

2.2.1煤層地質(zhì)構(gòu)造

井田位于清交礦區(qū)中南部,地面標(biāo)高+1 105 m,目前開采標(biāo)高為+780~+737 m,開采深度為+335~+368 m。受區(qū)域構(gòu)造影響,總體為一傾向北西的單斜構(gòu)造,在此基礎(chǔ)上發(fā)育次一級寬緩褶曲,并伴生數(shù)條落差小于20 m的斷層。現(xiàn)開采的一采區(qū)S1向斜位于井田的西北部,總體軸向?yàn)镹E5°-NE50°,井田內(nèi)延伸長度為4 000 m;采區(qū)內(nèi)陷落柱較多,已探明64個(gè),僅2102工作面開采范圍內(nèi)有9個(gè),陷落柱最大X37長軸223 m,短軸55 m,陷壁角80°。向斜、斷層、陷落柱均對瓦斯賦存造成較大影響,實(shí)測向斜軸部、陷落柱邊緣瓦斯體積分?jǐn)?shù)是正常煤層瓦斯涌出體積分?jǐn)?shù)的3.2倍,對開采期間的瓦斯管理帶來較大難度。本井田內(nèi)水文地質(zhì)簡單,涌水量較小,對瓦斯的運(yùn)移影響不大。

2.2.2煤層透氣性及瓦斯賦存相關(guān)參數(shù)

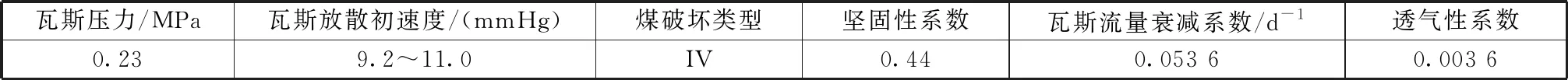

2#煤層直接頂板為細(xì)砂巖、砂質(zhì)泥巖、泥巖交互,厚度平均7.45 m。其上為03#煤層,平均厚度1.43 m,03#煤層向上為細(xì)砂巖、砂質(zhì)泥巖交互,厚度平均13.2 m,致密性較大,透氣性差,瓦斯不易散失。實(shí)測煤層瓦斯壓力、放散初速度、破壞類型、最小堅(jiān)固性系數(shù)等結(jié)果見表3。

表3 瓦斯賦存相關(guān)參數(shù)測試結(jié)果統(tǒng)計(jì)表

2.3 采煤工作面瓦斯來源

采煤工作面瓦斯來源分為本煤層瓦斯涌出和鄰近層瓦斯涌出兩部分。本煤層瓦斯涌出通過煤壁、工作面落煤、采空區(qū)3種形式;鄰近層瓦斯涌出主要在工作面采動影響下頂?shù)装鍘r(煤)層發(fā)生變形、形成裂隙,并通過裂隙與工作面采出空間導(dǎo)通,在瓦斯壓力作用下向外涌出。工作面開采后,采空區(qū)頂?shù)装宓牧严栋l(fā)育及影響隨著向頂?shù)装鍍?nèi)的延伸逐漸減弱,間距越小,鄰近層瓦斯涌出量越大,反之鄰近層瓦斯涌出量越小。2102工作面上距03#煤層平均7.5 m,下距4#煤層平均16.43 m,距5#煤層平均24.19 m,均在動壓影響范圍內(nèi),涌出量較大,占工作面瓦斯涌出的82%,成為工作面主要瓦斯涌出來源,是瓦斯治理的重點(diǎn)。

2.4 工作面采場瓦斯?jié)舛确植?/h3>

2.4.1工作面采場水平方向高濃度瓦斯分布

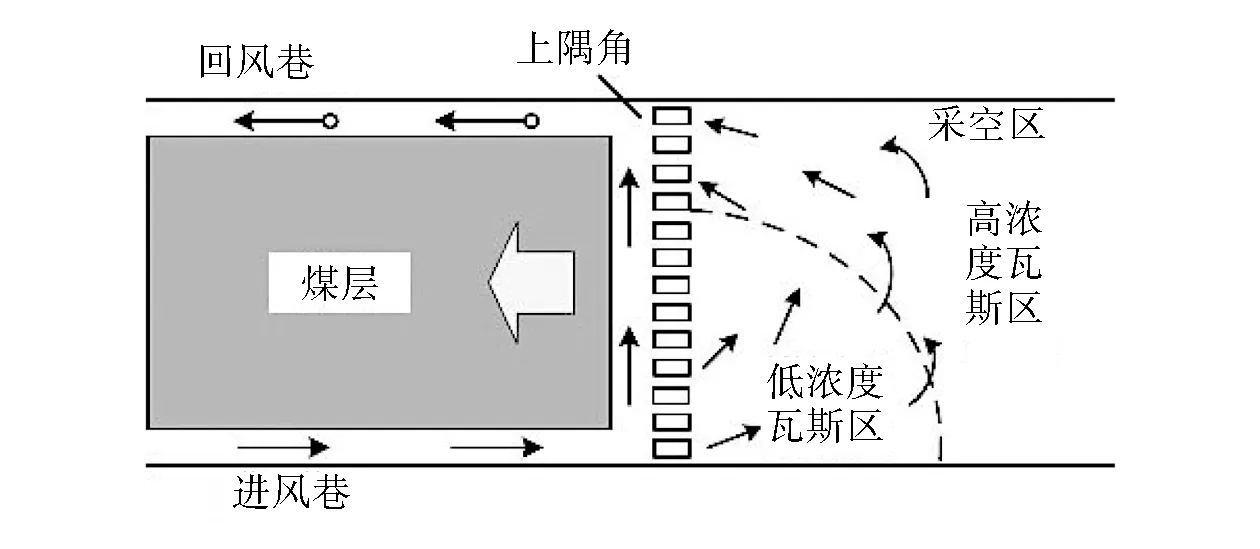

隨著工作面的不斷推進(jìn),在工作面推進(jìn)的水平方向上,全負(fù)壓風(fēng)流作用下,后方采空區(qū)形成1個(gè)與工作面近似平行的漏風(fēng)通道,在風(fēng)流的帶動下工作面回風(fēng)側(cè)漏處區(qū)域產(chǎn)生了較高濃度的瓦斯(見圖1),暫稱作水平方向瓦斯聚集區(qū)。

圖1 工作面水平方向高濃度瓦斯區(qū)示意圖

2.4.2工作面采場垂直方向高濃度瓦斯區(qū)分布

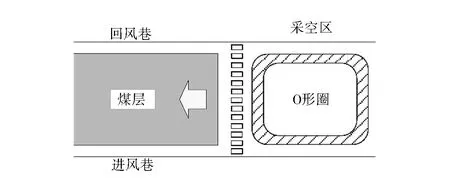

工作面推進(jìn)的水平方向上,后方形成了冒落的采空區(qū),在采空區(qū)的垂直方向上形成了垮落帶、裂隙帶和彎曲帶,大量瓦斯聚集在采空區(qū)上方,由于受到煤壁的支撐作用采空區(qū)四周冒落小于采空區(qū)中部,在采空區(qū)頂板四周形成一個(gè)由裂隙組成的連續(xù)瓦斯儲運(yùn)通道,形狀似O型[1]。O型圈內(nèi)部儲存了高濃度的瓦斯,暫稱作垂直方向高瓦斯區(qū)(見圖2)。當(dāng)儲存一定量的瓦斯時(shí)將向外涌出,對回風(fēng)流及隅角治理帶來較大影響。

圖2 工作面垂直方向高濃度瓦斯區(qū)示意圖

3 鉆孔選擇及參數(shù)設(shè)計(jì)

3.1 鉆孔選擇

鉆孔選擇主要考慮將可能流向回風(fēng)隅角及附近的瓦斯堵截、減弱、降濃,在終孔附近形成負(fù)壓區(qū),瓦斯向負(fù)壓區(qū)流動,改變隅角漏風(fēng)匯風(fēng)流規(guī)律,較大限度地減少隅角瓦斯涌出。根據(jù)趙家山2102工作面實(shí)際選擇高位鉆孔、棧道鉆孔進(jìn)行防治。

3.2 高位鉆孔參數(shù)設(shè)計(jì)

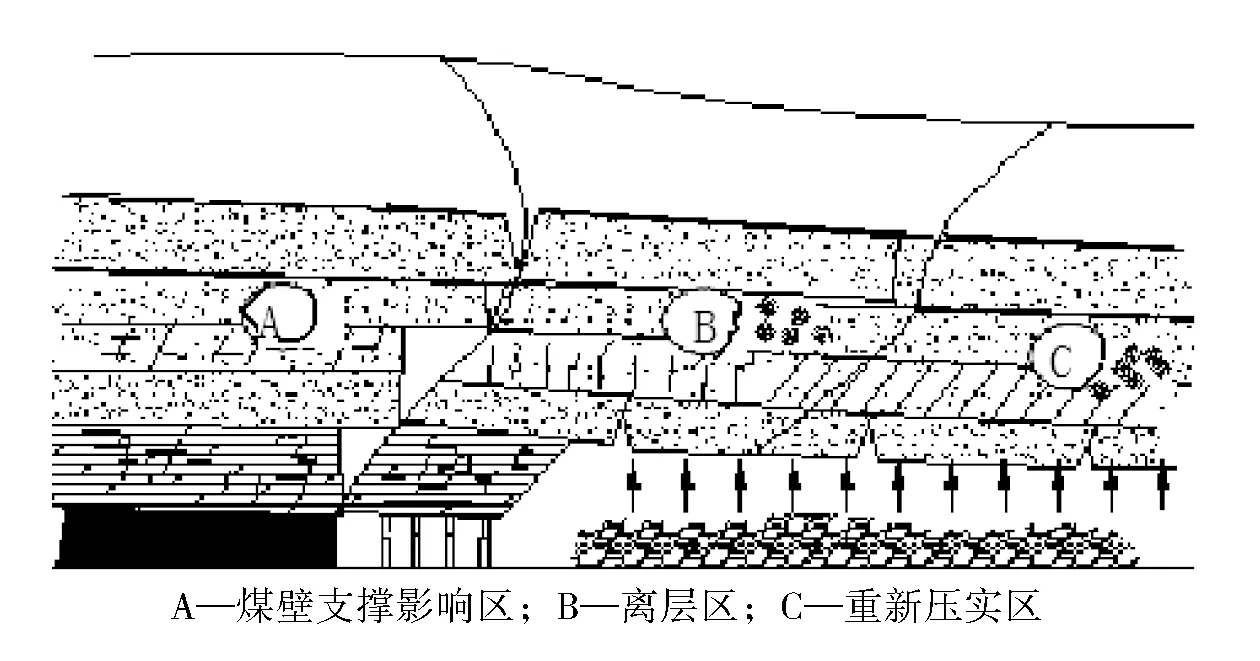

礦山壓力規(guī)律證明,隨著采煤工作面向前推進(jìn),工作面采空區(qū)在垂直方向上形成3個(gè)帶,由下向上分別為垮落帶、斷裂帶、彎曲帶;在水平方向上形成3個(gè)區(qū),沿工作面推進(jìn)方向分別為重新壓實(shí)區(qū)、離層區(qū)、煤壁支撐影響區(qū)[2](見圖3)。工作面的不斷推進(jìn),采動壓力場隨著變化,壓力場形成大量裂隙,為瓦斯在采空區(qū)上覆巖層中的運(yùn)移提供了通道,為儲存瓦斯提供了空間,為施工高效抽采鉆孔提供了條件。

圖3 工作面水平方向壓力區(qū)分布示意圖

3.2.1終孔高度的確定

工作面采空區(qū)頂板三帶中,斷裂帶瓦斯體積分?jǐn)?shù)高、裂隙發(fā)育是瓦斯抽采終孔的最佳位置,且斷裂帶不隨著工作面推進(jìn)及時(shí)垮落,孔的完整性相對較好,滯留采空區(qū)時(shí)間長,利用率高。

按照《建筑物、水體、鐵路及主要井巷煤柱留設(shè)與壓煤開采規(guī)范》及2102工作面地質(zhì)特點(diǎn),裂隙帶最大高度的計(jì)算公式如下:

h=100∑d/(3.1∑d+5.0)±4.0

(1)[3]

式中:h為煤層頂板算起的法向高度,m;∑d為累計(jì)采厚,取2.4~2.9 m。

經(jīng)計(jì)算,裂隙帶最大高度約為21.9~25.7 m。

根據(jù)對頂板的巖性分析及打孔抽采效果判斷,距軌道(回風(fēng))順槽35~60 m時(shí)裂隙帶高度在20~27 m,距回風(fēng)巷15~35 m時(shí)裂隙帶高度在8~20 m。因此,可以確定終孔高度距軌道(回風(fēng))順槽位置不同而變化的區(qū)間在20~27 m之間。

3.2.2終孔距回風(fēng)隅角水平距離確定

通過已實(shí)施的抽采鉆孔分析,采空區(qū)O型圈回風(fēng)側(cè)邊緣距軌道(回風(fēng))順槽30 m左右,因此,高位鉆孔終孔水平位置距軌道(回風(fēng))順槽為30 m法線距離以深。2102工作面設(shè)計(jì)8個(gè)左右高位鉆孔時(shí),距軌道(回風(fēng))順槽為法線距離在30~65 m之間。

3.2.3鉆孔長度設(shè)計(jì)

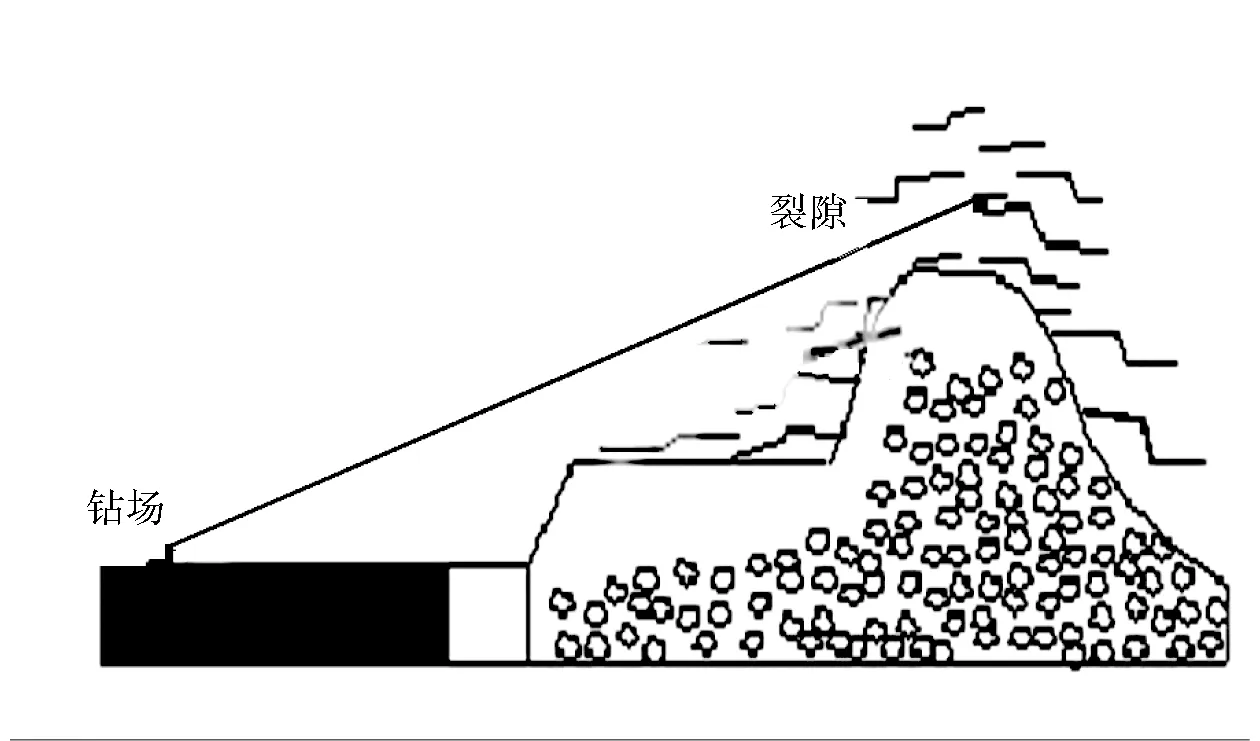

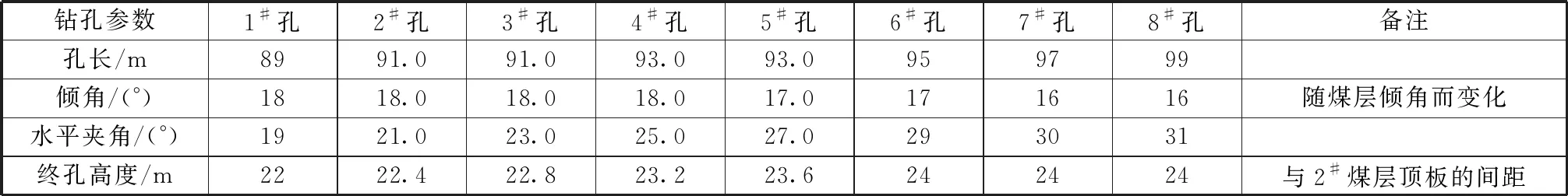

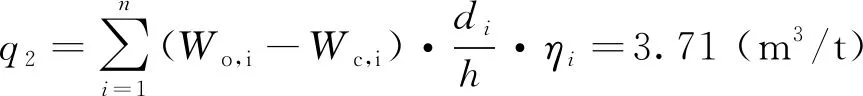

鉆孔長度及步距主要考慮經(jīng)濟(jì)、合理、抽采持續(xù)效果、鉆孔利用率、服務(wù)時(shí)間等因素。2102工作面推進(jìn)度4~5 m/d,實(shí)踐鉆孔打入采空區(qū)8~10 m裂隙帶裂隙發(fā)育逐步充分,抽采體積分?jǐn)?shù)逐步升高,鉆孔逐步發(fā)揮作用(見圖4);鉆孔推剩至30~25 m,鉆孔效果變差;推剩至20 m內(nèi),鉆孔在采空區(qū)完全進(jìn)入冒落帶中下部,抽采體積分?jǐn)?shù)降到5%以下,鉆孔因超前壓力被壓壞,失去作用。因此,鉆孔長度需根據(jù)終孔高度、水平距離、煤層傾角、巷道坡度及鉆孔偽傾斜角度綜合計(jì)算。鉆孔長度設(shè)計(jì)區(qū)間在78~108 m,服務(wù)最佳長度在40 m,服務(wù)時(shí)間達(dá)到8~10 d。鉆孔參數(shù)見表4。

圖4 工作面高位鉆孔走向示意圖

表4 高位鉆孔參數(shù)設(shè)計(jì)統(tǒng)計(jì)表

3.2.4每組鉆孔個(gè)數(shù)及步距

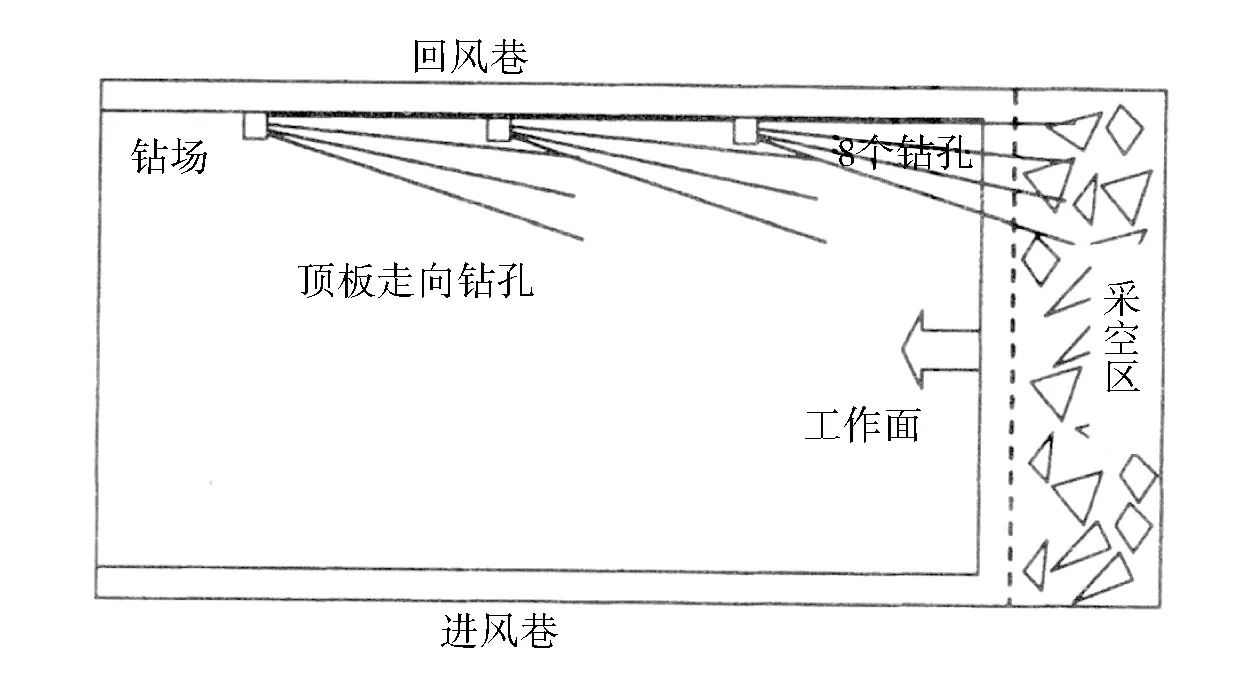

每組鉆孔個(gè)數(shù)選取鄰近層瓦斯涌出量采用下式計(jì)算:

(2)[4]

式中:q2為鄰近層瓦斯涌出量,m3/t;Wo,i為第i鄰近層瓦斯含量,m3/t;Wc,i為第i鄰近層殘存瓦斯含量,m3/t;di為第i鄰近層煤厚,m;h為工作面采高,m;ηi為第i鄰近層的瓦斯排放率,開采2#煤層時(shí)上、下鄰近層均向2#煤層涌出瓦斯。

2102工作面日產(chǎn)量設(shè)計(jì)為3 200 t,工作面鄰近層絕對瓦斯涌出量為3.71×3 200/1 440=8.24 m3/min。

根據(jù)《煤礦瓦斯抽采工程設(shè)計(jì)標(biāo)準(zhǔn)》(GB 50471)中的抽采管徑計(jì)算公式計(jì)算抽采量Q:

d=0.145 7(Q/v)1/2

(3)[1]

式中:d為管路內(nèi)徑,m;v為經(jīng)濟(jì)流速,m/s。

通過計(jì)算可知,抽采量Q為3.85 m3/min,按照每根鉆孔抽管瓦斯體積分?jǐn)?shù)平均為30%,計(jì)算鉆孔數(shù)量為7.2個(gè),取8個(gè)孔。

鉆孔步距主要考慮在上一組鉆孔失去作用前能夠發(fā)揮作用,以保證連續(xù)穩(wěn)定抽采采空區(qū)瓦斯。因此,鉆孔步距定在30~25 m比較合理。施工時(shí)間應(yīng)考慮鉆孔打入采空區(qū)不超過8 m前完成(見圖5)。

圖5 工作面高位鉆孔步距示意圖

3.2.5孔徑及封孔設(shè)計(jì)

孔徑主要考慮圍巖成孔率、巖性及鉆機(jī)適應(yīng)性,滿足以上條件孔徑能夠提高抽采能力,一般不小于95 mm。2102工作面孔徑選用108 mm成孔較好,同時(shí)抽8個(gè)孔能夠滿足工作面生產(chǎn)需要,因此選用108 mm孔徑。封孔采用兩堵一注技術(shù),使用囊袋封孔器,封孔深度在8~10 m比較嚴(yán)密,效果較好。

3.3 棧道鉆孔參數(shù)設(shè)計(jì)

軌道(回風(fēng))順槽與采空區(qū)O型圈回風(fēng)側(cè)邊緣的距離(暫稱為肩窩)因受煤柱影響冒落不充分,集聚的瓦斯如不進(jìn)行處理,容易在回風(fēng)隅角臨近的支架后涌出,給安全生產(chǎn)帶來隱患。通過對肩窩施工鉆孔進(jìn)行推斷,肩窩寬在2101工作面約8~35 m,在2102工作面約5~30 m,棧道鉆孔主要針對肩窩進(jìn)行補(bǔ)充治理。

3.3.1終孔高度的確定

肩窩因冒落不充分,冒落高度因巖性、節(jié)理發(fā)育程度、采動壓力、周期來壓等影響變化較大,鉆孔施工推斷肩窩高度在2101工作面約4~15 m,在2102工作面約7~15 m,裂隙帶高度在8~20 m。棧道鉆孔終孔高度設(shè)計(jì)在10~20 m。

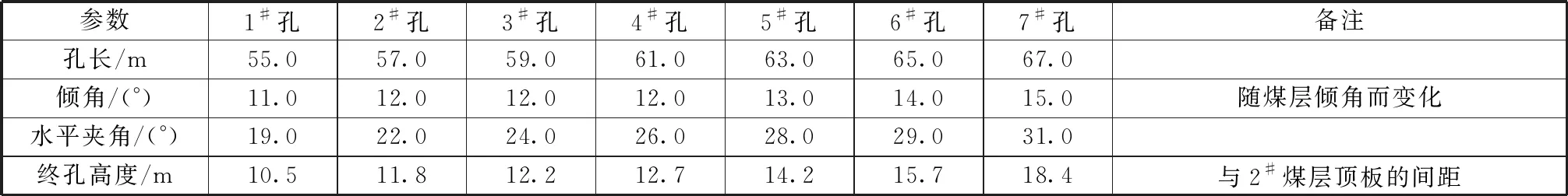

3.3.2其他參數(shù)確定

鉆孔長度、鉆孔步距、孔徑及封孔工藝參照高位鉆孔的設(shè)計(jì)進(jìn)行,具體參數(shù)見表5。

表5 棧道鉆孔參數(shù)設(shè)計(jì)統(tǒng)計(jì)表

4 效果分析

4.1 高位鉆孔抽采情況

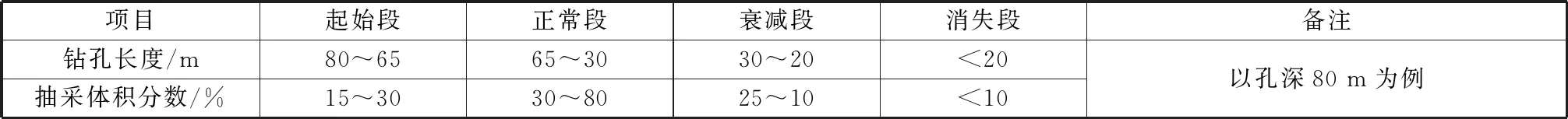

高位鉆孔施工完成后,隨著工作面推進(jìn)抽采的瓦斯體積分?jǐn)?shù)發(fā)生變化,主要分4個(gè)階段:一是起始段(進(jìn)入采空區(qū)8 m前),抽采的瓦斯體積分?jǐn)?shù)較低,主要是鉆孔與裂隙帶的溝通不充分;二是正常段,隨著裂隙帶前移,鉆孔與裂隙帶溝通充分,切處高位,瓦斯體積分?jǐn)?shù)高,流量大,抽采效果高,抽采最高體積分?jǐn)?shù)達(dá)80%以上;三是衰減段(鉆孔剩余長度在20~30 m);鉆孔抽采高度逐步降低,高體積分?jǐn)?shù)瓦斯聚集在鉆孔上方,鉆孔覆蓋不到,抽采體積分?jǐn)?shù)隨之降低;四是消失段(鉆孔剩余長度在20 m內(nèi)),此段鉆孔完全進(jìn)入冒落帶,抽采體積分?jǐn)?shù)進(jìn)一步降低,基本在5%~7%以下,鉆孔使用終結(jié),統(tǒng)計(jì)結(jié)果見表6。

表6 高位鉆孔抽采體積分?jǐn)?shù)變化統(tǒng)計(jì)表

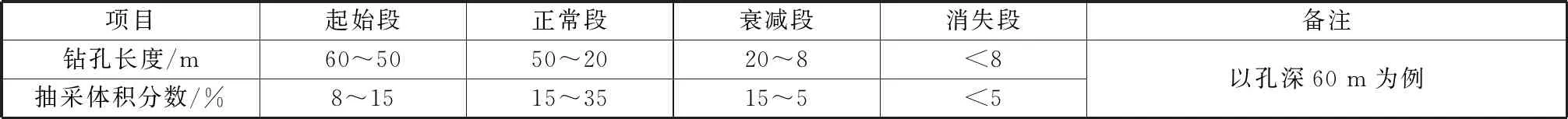

4.2 棧道鉆孔抽采情況

棧道鉆孔抽采的瓦斯體積分?jǐn)?shù)也分4個(gè)階段,與高位鉆孔規(guī)律基本相同,只是在抽采體積分?jǐn)?shù)與鉆孔剩余距離對應(yīng)方面有些不同,見表7。

表7 棧道鉆孔抽采體積分?jǐn)?shù)變化統(tǒng)計(jì)表

4.3 其他抽采

采取隅角抽采。根據(jù)風(fēng)流流動規(guī)律,回風(fēng)隅角集中泄出瓦斯的特點(diǎn),向回風(fēng)隅角接入Φ159 mm螺旋管至采空區(qū)內(nèi),外打巖粉垛,形成一個(gè)相對隔絕外部的內(nèi)腔,外聯(lián)至支管路上集中抽采,進(jìn)一步減少隅角瓦斯涌出。實(shí)施采空區(qū)埋管抽采技術(shù),即采用Φ219 mm螺旋鋼管埋入軌道(回風(fēng))順槽采空區(qū)內(nèi),每隔30 m設(shè)置一個(gè)直立式三通花管,埋入的鋼管直連到主管路上,連續(xù)抽采采空區(qū)內(nèi)瓦斯。

5 結(jié)論

2102工作面通過高位鉆孔、棧道鉆孔抽采,配合其他抽采措施,軌道順槽回風(fēng)流瓦斯體積分?jǐn)?shù)控制在0.2%~0.4%之間,回風(fēng)隅角瓦斯體積分?jǐn)?shù)降到0.3%~0.5%,達(dá)到了規(guī)程[5]規(guī)定的安全值以內(nèi),保障了工作面的安全開采,對相似瓦斯地質(zhì)條件下開采的礦井具有借鑒意義。