機電一體化技術在物料檢測分揀系統中的設計與應用

王亞敏 李喜林 唐山工業職業技術學院

一、機電一體化概述

機電一體化技術又稱機械電子學,融合了電工技術、電子技術、PLC技術、傳感器技術、液壓與氣動技術、變頻調速技術等為一體的學科,在實際的生活中得到了充分的利用,現代化的自動生產設備幾乎可以說都是機電一體化的設備,如生產流水線、全自動洗衣機等,這些設備均與人們的生產、生活息息相關[1]。

二、物料檢測分揀單元概述

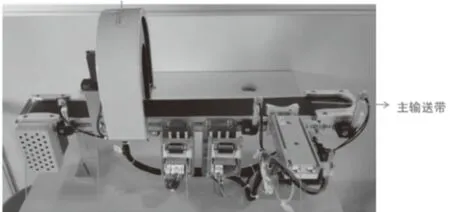

物料檢測分揀單元為自動化生產線中的一個產品檢驗環節,具體檢測分揀流程為:當生產過程經過選料和加料后,進入加蓋和擰蓋單元,擰蓋完成后的瓶子經過物料分揀單元進行合格與否的檢測,并根據檢測結果進行分揀,將不合格的產品推出到輔皮帶,合格產品經主皮帶傳送至傳動帶末端。本單元的結構如圖1所示。主輸送帶功能是輸送物料瓶進入龍門檢測機構,其前端采用回歸反射傳感器檢測瓶蓋是否擰緊;兩側光纖對射傳感器檢測瓶子內部顆粒是否符合要求,頂部兩個光纖檢測用來區分白蓋和黑蓋;擰蓋不合格或顆粒不合格的瓶子被分揀機構推送到輔皮帶;合格的瓶子被輸送到皮帶末端。

圖1 檢測分揀單元結構

三、檢測分揀單元的硬件設計

(一)對射傳感器設置

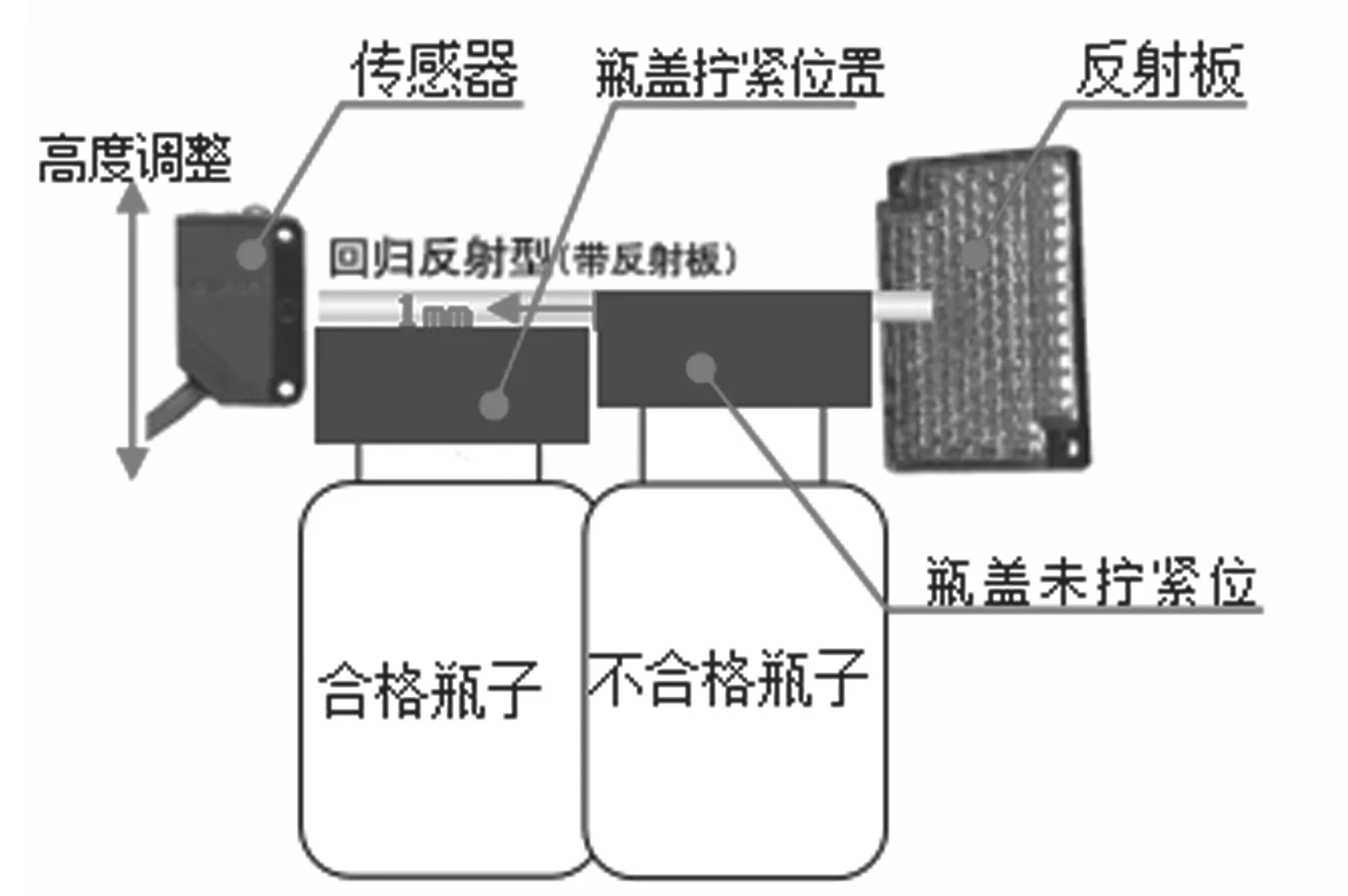

物料瓶蓋是否擰緊采用HE-3R61型檢測傳感器,靈敏度可以根據要求自行調節。為了檢測是否擰緊,傳感器的安裝位置非常重要,由于瓶蓋是否擰緊,決定了整個物料的高度不相同,可以通過調節傳感器上下位置,要求安裝比正常擰緊的灌裝物料高1mm左右,確保當擰緊瓶蓋的物料瓶通過時未遮擋光路,傳感器不輸出信號;未擰緊瓶蓋的瓶子通過時能夠遮擋傳感器的反射光路并準確無誤動作,并輸出信號,安裝效果如圖2所示。

圖2 傳感器安裝位置

(二)氣動元件的調節

當系統檢測到不合格瓶子時,傳感器檢測到瓶子經過氣動單元時,通過雙軸氣缸將物料推至輔皮帶,即廢品皮帶,為了檢測氣缸的伸出和縮回,在氣缸上配套一個磁性開關,磁性開關安裝于分揀氣缸的后限位,即當氣缸縮回時,磁性開關有信號并輸出,通過調節節流閥,可控制進出氣大小,使推料氣缸調節至最佳的運動狀態。

(三)功能要求

手動將放有3顆物料并旋緊白色瓶蓋的物料瓶放置到該單元起始端;當進料檢測傳感器檢測到有物料瓶且旋緊檢測傳感器無動作,經過檢測裝置時,龍門燈帶綠色常亮,物料瓶即被輸送到主輸送帶的末端,出料檢測傳感器動作,主輸送帶停止,龍門燈帶綠色熄滅,人工拿走物料瓶。

手動將放有2或者4顆物料并旋緊瓶蓋的物料瓶放置到該單元起始端;當進料檢測傳感器檢測到有物料瓶且旋緊檢測傳感器無動作,經過檢測裝置時,龍門燈帶紅色閃爍(f=2 Hz),物料瓶經過不合格到位檢測傳感器時,傳感器動作,觸發分揀氣缸電磁閥得電同時紅色燈停止閃爍,當到達分揀氣缸位置時即被推到輔輸送帶上。

手動將放有3顆物料并未旋緊瓶蓋的物料瓶放置到該單元起始端;當進料檢測傳感器檢測到有物料瓶且旋緊檢測傳感器動作,經過檢測裝置時,龍門燈帶紅燈常亮,物料瓶經過不合格到位檢測傳感器時,傳感器動作,觸發分揀氣缸電磁閥得電同時紅燈熄滅,當到達分揀氣缸位置時即被推到輔輸送帶上。

(四)PLC的選擇及程序設計

該物料檢測分揀單元使用三菱FX2N系列PLC,由于FX2N系列具備如下特點:最大范圍的包容了標準特點、程式執行快、全面補充了通信功能、適合世界各國不同的電源以及滿足單個需要的大量特殊功能模塊,可以為你的工廠自動化應用提供最大的靈活性和控制能力。

編程調試前,將物料檢測分揀單元按設備分成3大模塊:復位子程序P1,運行子程序P2,停止子程序P3,通訊子程序P0;各模塊之間通過自己的交換信號,連接成一個完整的單元控制程序檢測分揀控制流程。

(五)單元單機調試步驟

根據控制流程要求,檢查各部分功能,單機自動運行主要包括主皮帶、輔助皮帶、龍門檢測能否正常運行。

四、結語

該系統主要是對傳感器的應用與PLC對氣動元件的控制。系統具有識別判斷功能和數據傳輸功能。在設計過程中,需要對電氣I/O控制原理圖的理解和接線,根據傳感器的功能要求調整合適位置;還涉及到了執行元件的應用工作原理、傳感器的應用等機電一體化技術,經試驗證明,該系統運行平穩可靠,效果良好,可供飲料、醫藥、食品等行業的自動檢測分揀系統借鑒使用。