正滲透處理電廠脫硫廢水中試研究

郭士義

(上海電氣電站環保工程有限公司,上海 201612)

0 概況

燃煤電廠石灰石-石膏法濕法脫硫工藝的首要選擇[1],濕法脫硫產生的脫硫廢水呈弱酸性;懸浮物高;Cl-含量高、腐蝕性強[2];硬度高、鹽分高;含有較高的重金屬離子[3]。傳統的三聯箱工藝處理效率低、溶解鹽不能有效去除,無法滿足火電廠真正意義上廢水“零排放”[4]。目前,脫硫廢水深度處理工藝主要有膜濃縮處理[5],包括管式超濾膜、納濾、反滲透膜、高壓反滲透膜,熱法濃縮,蒸發結晶[6],煙道蒸發[7]。

電廠脫硫廢水零排放處理中濃縮的程度決定了進入蒸發結晶系統的水量,也就在一定程度上決定了零排放的能耗和成本,因此濃縮技術非常關鍵。正滲透技術,作為新型“零排放”技術的關鍵技術[8],因其具有能耗低、膜污染小、水回收率高等優點受到國內外學者的廣泛關注[9],本試驗旨在考察用正滲透膜技術(FO技術)濃縮脫硫廢水的效果、效率、穩定性和成本。

1 實驗部分

1.1 廢水水質特性

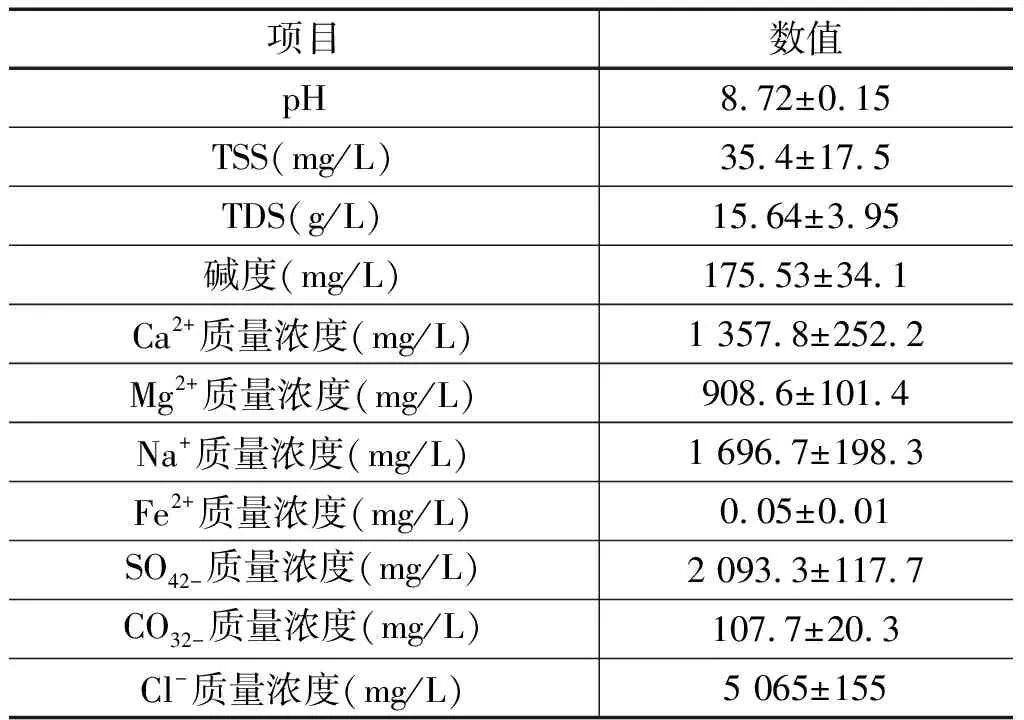

本中試試驗中進入正滲透裝置的水為上海某電廠煙氣脫硫系統廢水經過三聯箱處理后的脫硫廢水,水質參數詳見表1。廢水經正滲透成套系統處理后,FO濃水TDS需要達到120 000 mg/L以上,濃水后續進入煙道蒸發處理。正滲透系統產水出水水質能夠達到GB 50050-2007《工業循環冷卻水處理設計規范》要求,可直接用作循環冷卻水系統補充水。

表1 上海某電廠脫硫廢水水質參數

由表1可知:本實驗中進水水質特點:經三聯箱處理后,廢水懸浮物含量相對較低,主要成分為灰分、惰性物質、絮凝沉淀物等;硬度較高,但水中 Ca2+、Mg2+濃度在正滲透膜的耐受范圍內,SO42-質量濃度高,處于即將飽和狀態;鹽分及氯離子濃度高,pH 值較高,呈弱堿性,正滲透膜進水需要偏酸性,進入設備前需調節pH;含Fe2+以及少量還原性物質,組分變化大,水質復雜。

1.2 實驗設備和方法

本試驗所用中試裝置源自美國某公司,裝置為40尺集裝箱式集成設備,處理水量為0.5 m3/h,總功率55 kW,總重7.8 t。整個裝置分FO濃縮和高鹽濃縮膜(即HBCR汲取液再生)兩大系統。第一部分濃縮系統,其核心為三級共12支FO膜組件,進水經pH調節后進入該系統,同時進入系統的還有濃汲取液,待處理水和汲取液分處膜兩側,水由低鹽一側自然地向高鹽一側滲透,內部反復循環,汲取液被稀釋后連續排出,待處理水被濃縮到設定的濃度(本實驗設定濃水電導率為115 mS/cm,TDS為110 g/L以上)時排出;第二部分為高鹽濃縮膜(HBCR汲取液再生)系統,其核心為二級共36支高壓反滲透膜組件,FO排出的稀汲取液進入該部分濃縮,濃液即濃汲取液,清液進入再處理,最終產出清水。

裝置能實現24 h連續運行,系統進水pH需控制在6~6.5之間;全流程實現自動控制;每日取樣一次,分析化驗進水、產水及濃水TDS指標;每日多次記錄運行數據;在FO濃縮和HBCR汲取液再生兩大系統分別設置電表,監測裝置電耗。實驗所用汲取液為質量分數14%的氯化鈉溶液,根據運行情況有補加,所用氯化鈉滿足GB 5461-2000《食用鹽國家標準》一級標準。常用藥劑為鹽酸,主要用于進水pH調節。實驗過程中,FO及HBCR汲取液再生系統未使用定時在線產水反沖洗設定,亦無化學清洗。

2 實驗結果分析

中試試驗裝置連續穩定運行30天,對產水水樣及水量進行連續取樣監測,以原水檢測的各指標為基準,檢測產水水樣,分析產水水質情況,并對濃縮后的出水進行連續取樣,分析正滲透膜的運行特性。

2.1 產水水質分析

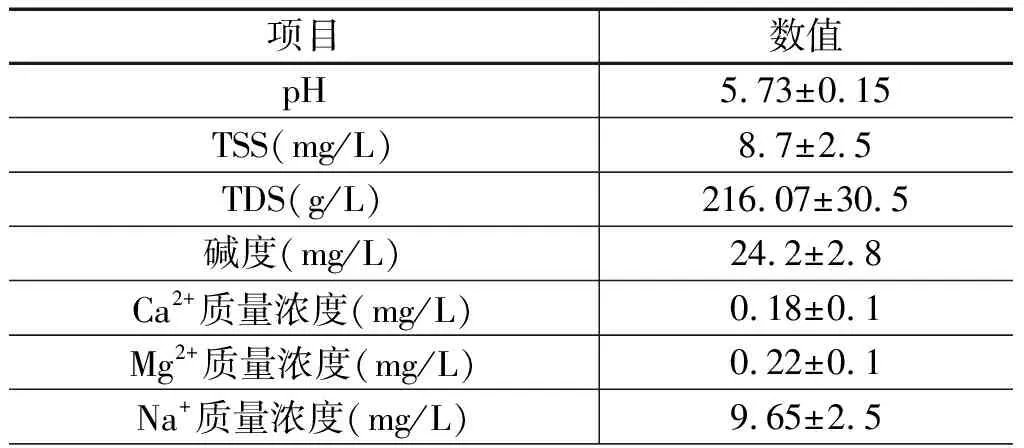

脫硫廢水調節pH后經正滲透膜處理,產水pH為5~6,其他水質參數如表2所示,其中Ca2+、Mg2+、SO42-、Fe2+含量極低,均小于1mg/L,Na+、CO32-、Cl-含量較為接近,在5~10mg/L范圍內波動,產水中堿度為24~30mg/L,TSS濃度<10 mg/L,TDS去除率較高,去除率達98%以上,產水中殘留量在250 mg/L以內。產水水質除pH需要調節至6.5~8.5外,其他檢測指標均能滿足GB 50050-2007《工業循環冷卻水處理設計規范》的要求。

表2 正滲透膜產水水質參數

(續表2)

2.2 正滲透膜運行特性分析

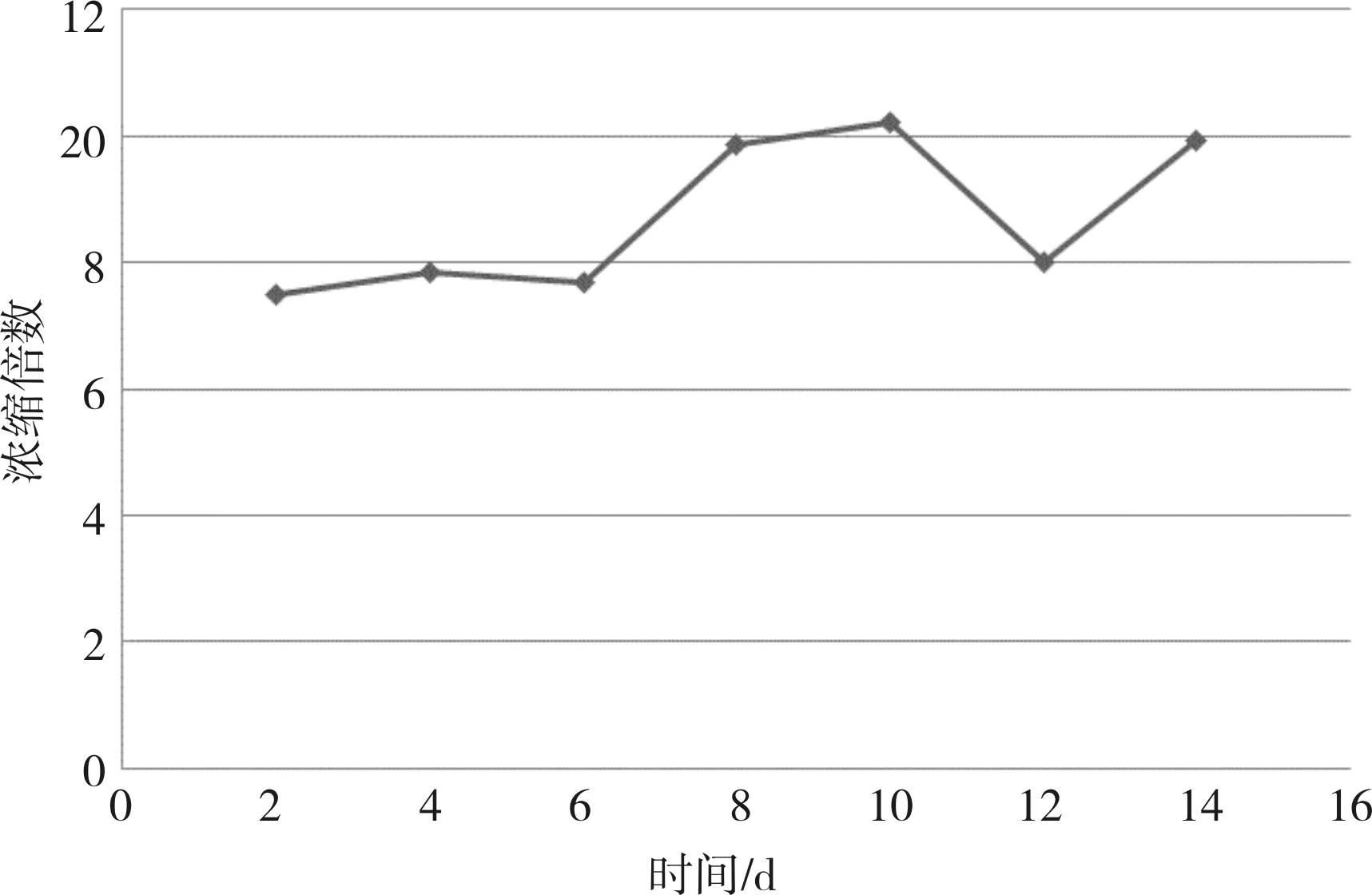

正滲透膜運行效果除需考察產水水質外,更需要分析濃縮后出水的濃縮倍率和產水率來表征其運行的穩定性。 本試驗中以進出水中Cl-的含量作為參數指標來計算正滲透膜的濃縮倍率和產水率。

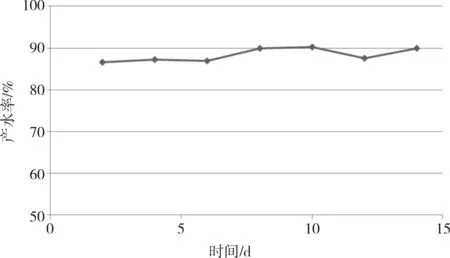

濃縮倍率隨時間的變化情況如圖1所示,由圖1可知,正滲透膜的濃縮倍率隨著時間的推移會有一定的波動變化,濃縮倍率總體保持在8~10之間。起始階段由于來水中硬度較大,膜表面結垢現象較為嚴重,影響了膜的濃縮效果,后對來水采取了添加碳酸鈉除硬措施,并對膜進行了清洗,膜的濃縮效果有所提高。產水率隨時間的變化情況如圖2所示,由圖可知,其變化的整體趨勢與濃縮倍率的變化趨勢一致,產水率保持在90%左右。濃縮后的脫硫廢水TDS質量濃度約為12%左右,基本滿足后續煙道蒸發或其他熱處理的濃度要求。同時,90%清水回水率在所有膜法濃縮中已屬于較為高效的濃縮方法。

圖1 正滲透膜出水濃縮倍率(Cl-)隨時間變化圖

圖2 正滲透膜清水產水率(Cl-)隨時間變化圖

3 技術經濟分析

試驗中運行成本主要是電耗和藥劑費用組成。電耗包含FO系統和HBCR系統及中試裝置配套的儀表設備等電控系統耗電,電耗:21.8 kw·h/m3廢水,電價以0.5元/kw·h計,折合10.9元/ m3。常規藥劑費用主要為調節pH值的鹽酸費用、補充NaCl的費用,鹽酸、NaCl折合耗量0.2 kg/m3、0.1 kg/m3,鹽酸、NaCl分別以2 000元/t、24 00元/t計,則常規藥劑費用0.64元/ m3水。在本次實驗中,由于三聯箱出水水質硬度較高,對正滲透膜的運行產生了較為不利的影響,為保證FO系統的正常運行,臨時添加了碳酸鈉降低進水硬度,相應的也增加鹽酸的添加量,該部分碳酸鈉、鹽酸添加量為6 kg/m3、2.3 kg/m3,酸鈉費以2 000元/t計,該部分藥劑費用為16.6元/m3水,實際工程中,可添加前置Integra疊片過濾裝置來保障進水水質,節省該部分費用。因此,FO系統常規運行費用為11.54元/m3。

4 結 論

(1)本次中試試驗所用裝置能夠將進水TDS為12 000 mg/L~16 000 mg/L電廠脫硫廢水濃縮至100 000~120 000 mg/L左右,TDS濃縮倍率可達到8~10以上,基本能夠滿足脫硫廢水零排處理濃縮減量的要求,可以作為旁路煙道蒸發或其他熱處理的前序工段。

(2)試驗中FO系統產水水質完全滿足GB 50050-2007《工業循環冷卻水處理設計規范》的要求,可直接用作循環冷卻水系統補充水,其中Ca2+、Mg2+的濃度極低,硬度基本完全被消除,清水TDS均值僅為200 mg/L左右,除鹽率高達98%,產水率可達90%。

(3)FO系統的平均處理水量0.5 m3/h,正常情況僅需調節pH,處理廢水主要為設備電耗,運行費用為11.54元/ m3。由于三聯箱運行效果較差,脫硫廢水臨時采用碳酸鈉沉淀方式解決結垢,藥劑費用增加較多。在實際工程應用中,可采用前置Integra疊片過濾裝置來保障進水水質,保證FO中試系統連續穩定運行,并節省下添加碳酸鈉的費用。