電磁攪拌和數值模擬在SiC/C19400復合材料制備中的研究

廖鈺敏,楊成海,馮曉杰,胡蓉

(廣東松山職業技術學院,廣東 韶關 512126)

0 引言

銅因其優良的導電導熱性能,廣泛應用于導電領域。隨著5G時代的來臨,電子產品對導電材料的綜合性能要求進一步提升,材料的原始組織與后續加工性能的優劣密切相關。良好的鑄態組織是獲得高性能銅合金的關鍵步驟。純銅雖然導電性能非常出色,但是因其強度、耐磨性能較差而不能夠適應需要接觸受力的一些導電設備的應用。C19400是廣泛應用的引線框架材料,在前期研究發現,適當地添加SiC顆粒制備得到的C19400-SIC復合材料,能夠有效提高其力學性能,對其導熱導電性能影響甚少。為使引線框架材料進一步向更高強高導方向發展,研究探討進一步提高其性能的方法,在復雜多變的全球經濟形勢下,支持我國的芯線事業發展,促進芯線事業基礎研究的進步[1]。

電磁攪拌因其具有無接觸、參數可控、能有效細化鑄態晶粒等特點[2],成為近年來備受矚目的鑄造輔助方法。Seong-Mook Cho[3]認為金屬的缺陷源自于金屬凝固前在模具內的流動狀況,優化澆鑄條件是獲得質量更優的鑄態組織的前提,通過電磁效應的可調控性來減少鑄造缺陷,從而優化鑄造效果。李新濤等[4]發現電磁場對水平連鑄紫銅管表面質量有積極影響,能夠顯著降低表面粗糙度值。數值模擬也是近年來用于指導實驗的有效輔助手段[5]。

本研究以復合材料SiC/C19400為基礎,采用數值模擬的手段對電磁攪拌過程進行仿真模擬,同時結合實驗方法進行參數化探討研究,以期獲得組織性能優良的鑄態SIC/C19400復合材料。

1 實驗原理

電磁攪拌原理為:當磁場發生器(環形線圈)通入三相交流電后,在線圈內部產生交變磁場,電流隨時間發生大小和方向的變化,磁場的磁極間產生電磁力,電流從驅動到穩定后,磁場具有了恒定的角速度在環形空間內進行旋轉,此時內部有熔融的金屬時,磁力線旋轉的同時切割熔融金屬,在熔融金屬內部產生同頻率的感應電流,在磁場作用下,載有電流的熔體能夠產生較大的電磁力,開始做旋轉運動,從而實現電磁攪拌效應。其實質就是電磁力迫使金屬產生穩定位移的過程。在實現電磁攪拌的基礎上,熔體的溫度場和濃度場得以更加均勻化,其形核功及臨界晶核半徑下降,從而促進晶粒細化,提高了鑄態組織結構[6]。

2 數值模擬

2.1 模型建立

實驗以凝固末端電磁攪拌為研究對象,為了更加清晰地了解電磁攪拌過程,通過ANSYS軟件對凝固末端進行電磁感應數值模擬。末端電磁攪拌裝置如圖1所示,主要包括線圈、鐵心、熔體鑄坯,熔體鑄坯的容器為石墨坩堝,因其對磁場影響較小,未在模型中呈現。圖1中心區域為熔體鑄坯。攪拌器內徑為100 mm,熔體鑄坯直徑為60 mm,高度為60 mm;并設置參數,模擬條件為330 V工頻交流電,電流為30 A,攪拌時間為15 s。實驗模擬了熔體在不 同 電 流 頻 率(10、20、30 Hz)下,攪拌過程中內部磁場強度及洛倫茲力的分布情況[7]。

圖1 電磁攪拌器模型

為了簡化計算模擬,對模型的模擬條件做了以下假設:1)視熔融金屬為不可壓縮的牛頓流體;2)磁雷諾數Rem遠小于1,流體的動態變化不影響磁場分布;3)不考慮位移電流,?D/?t。

2.2 模擬結果

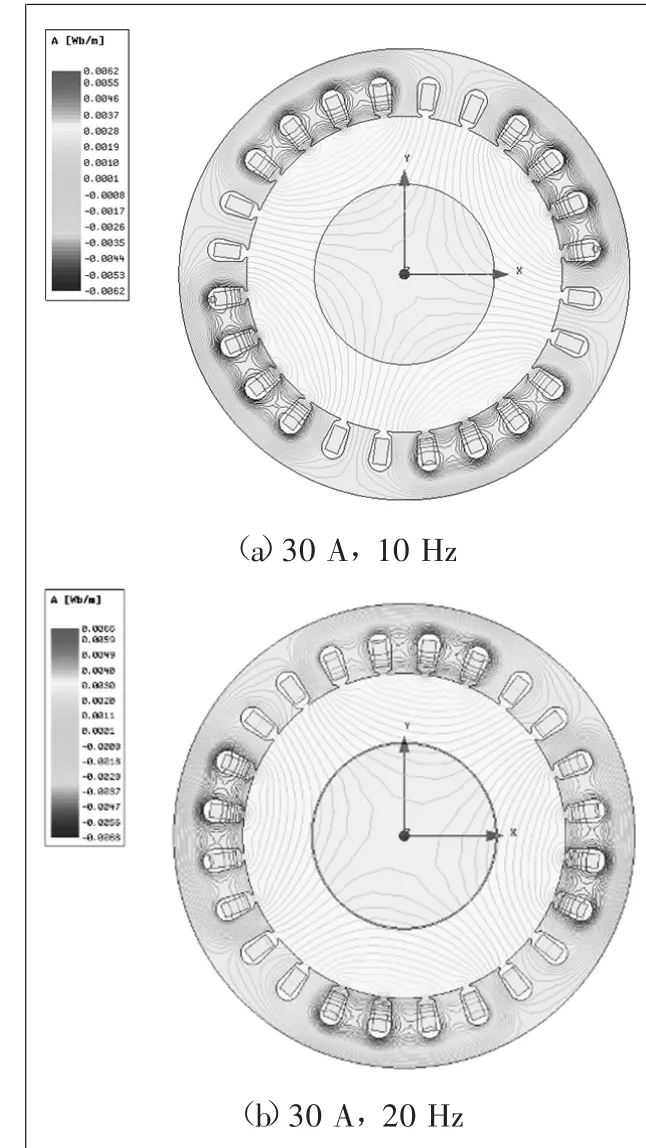

圖2為10 Hz和20 Hz時磁感應強度分布情況,可以根據磁力線分布來觀察強度的大小。由于線圈通入的是交變電流,每個位置的電流方向和強弱都會隨著時間不斷地進行周期性的變化,從模擬的動態圖中可以看到每個點位的感應強度變化,從線圈圍繞的內部空間來看就體現為磁力線繞軸心的定角速度旋轉。從磁力線密集程度來看,低頻率比高頻率的磁力線密度要高,如圖2所示,在10 Hz時,整個磁場內部的磁力線密度會比20 Hz 密一些,在熔體區域磁力線的密度也要比20 Hz時密,也就是說10 Hz作用下,磁感應強度大于20 Hz時的磁感應強度。

圖2 磁感應強度分布圖

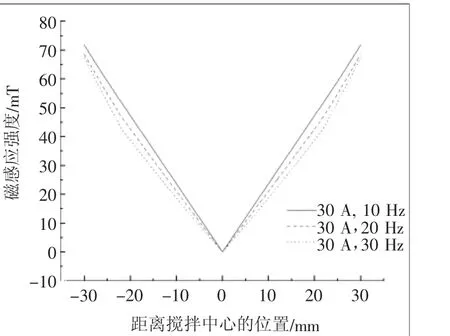

為了更加準確地了解磁場強度在熔體截面的分布情況,我們對熔體鑄坯橫截面直徑方向的磁場強度進行了統計,統計結果如圖3所示。從圖2中可以看出,沿著直徑方向,中心處的磁場強度為0,越往邊緣磁場強度越大,在最外緣處(距離中心30 mm處)磁場強度達到最大值71.7 mT。在電流(30 A)不變的前提下,強度隨電流頻率的增加而下降,就模擬的頻率值來看,10 Hz能獲得最大的磁感應強度。

圖3 不同頻率下磁場強度隨直徑分布圖

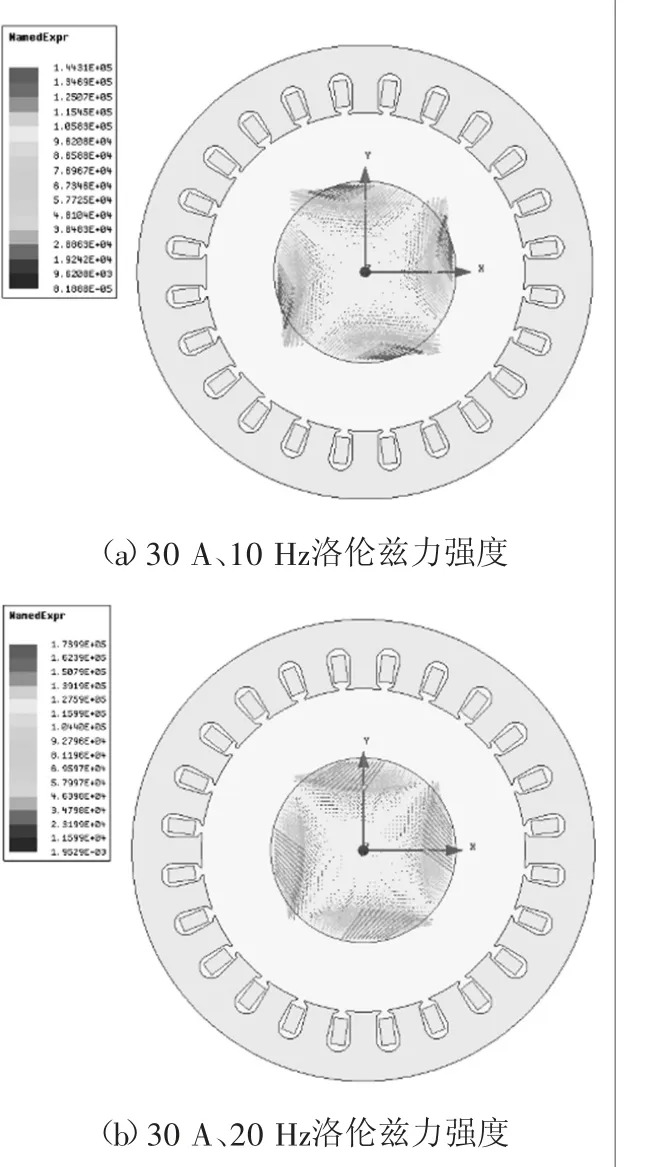

圖4為電流頻率為10 Hz及20 Hz時熔體內部洛倫茲力矢量分布圖。洛倫茲力的產生必須以具有電流的導體為前提。從圖中也可以看出,具備磁場強度及感應電流的位置為能產生感應電流的熔體區域,所以洛倫茲力僅在熔體區域出現。很顯著地呈現出洛倫茲力從外圍向中心逐漸減小的趨勢,從模擬過程中的動態模型看,洛倫茲力的分布呈現與磁場強度角速度一致的旋轉效果。從圖中可以看出,10 Hz時,洛倫茲力強度密度要比20 Hz時大,從而可以推斷,熔體受到的電磁攪拌強度也將會比20 Hz時大。而且從圖中也可以觀察到,洛倫茲力的方向并不僅僅是切向(可實現繞軸心旋轉),根據右手定則,可以先做一個假設把熔體鑄坯看作導體,則其感應電流為平行于軸線,并不會因為磁力線的旋轉而變化,這個平行軸線的電流在旋轉的磁場下產生的洛倫茲力會不停變化,根據電磁場理論[4],安培定律和洛倫茲力可以表示為:

圖4 洛倫茲力分布圖

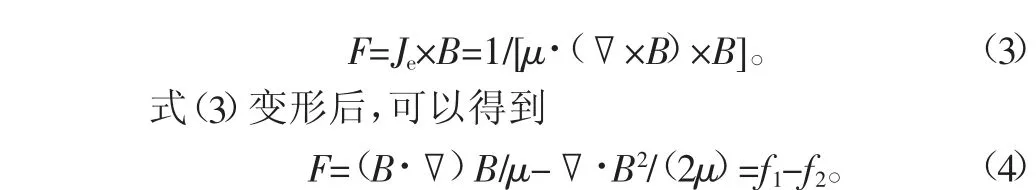

式中:B為磁感應強度; μ為金屬液的磁導率; Je為感應電流; F為電磁體積力。

將式(1)代入式(2)可得

式中:f1為回旋驅動力,在電磁攪拌的過程中,能夠實現攪拌熔體的作用;f2為垂直于金屬表面的法向力,垂直指向軸心。

從圖4中可以看到有不同方向的洛倫茲力,一部分用于產生熔體的切向運動和徑向運動,從而實現多方向運動,實現紊流;有一部分因為大小和方向而相互抵消,但是也有利于實現熔體的溫度場及溶質的均勻化,同時有利于減小凝固熔體鑄坯對容器壁的壓力,從而減小了熔體鑄坯與模具之間的摩擦力,有利于提高鑄錠表面質量[8-9]。

3 實驗過程

實驗采用C19400銅合金圓棒料及SiC顆粒(粒度2000目)為原料。采用工頻感應爐,將C19400及SiC放入石墨坩堝中進行熔煉,金屬融化后保溫5 min,為減少電磁屏蔽效應,采用內徑為φ60 mm的石墨坩堝進行澆鑄,隨后將澆鑄后的石墨坩堝及熔體轉移至自主設計改裝的電磁攪拌器(如圖1)內進行電磁攪拌,攪拌器加載電壓330 V三相交變電流,采用變頻器對電流頻率進行參數控制,使熔體分別在10、20、30 Hz進行電磁攪拌,時長為15 s。電磁攪拌過程中,能夠觀察到熔體產生明顯的振動。

對鑄態復合材料進行金相組織觀察、SEM能譜掃描檢測成分,并對硬度進行測試。

4 結果與分析

4.1 電磁攪拌對金相組織的影響

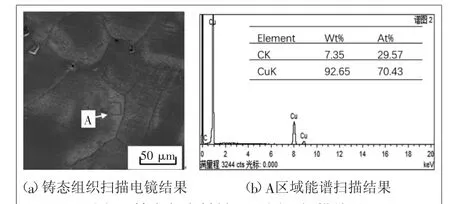

圖5為復合材料在頻率為10 Hz電流下攪拌后鑄態組織掃描電鏡結果圖。對A區域進行能譜掃描,結果如圖5(b)所示,在該區域主要存在C和Cu元素。說明在熔煉過程中能夠順利添加SiC,但是從其成分來看,鑄態元素的均勻性不高,存在一定的偏析。

圖5 鑄態復合材料SEM圖及掃描結果

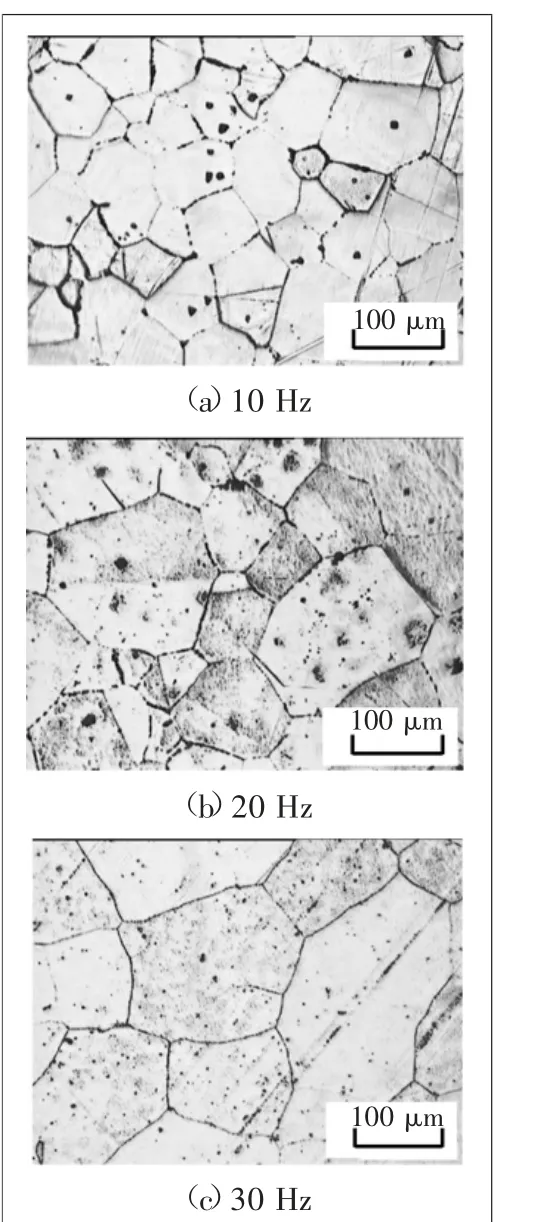

圖6為鑄態復合材料的組織金相圖,從圖6中可以觀察到,當電流頻率較低時,材料的鑄態組織較細,而當電流頻率較高時,鑄態組織略有增粗。為更加清晰地了解電磁攪拌頻率對復合材料鑄態組織的影響,對其晶粒尺寸采用Image pro plus進行統計,得到圖7所示晶粒尺寸變化曲線。圖7是不同頻率下同部位的復合材料晶粒尺寸圖,從圖中可以看出,在攪拌頻率為10 Hz時,晶粒平均直徑為42.9 μm,隨著頻率的增加,晶粒直徑也隨之增加,當攪拌頻率為30 Hz時,晶粒直徑達到66.4 μm。

圖6 復合材料鑄態組織

圖7 晶粒尺寸隨頻率變化曲線圖

電磁攪拌細化晶粒的原因在于洛倫茲力使熔體內產生劇烈的對流運動,能夠極大地提高熔體鑄坯溫度場的均勻性,剛剛形成的新晶核被不斷沖入熔體內部,形核區從熔體表面擴展到熔體內,形核區間變大,晶核在熔體內部同時產生,晶粒數目快速增多且分布更加均勻,晶粒得到細化。此外,晶粒因攪拌運動發生碰撞,從而引起晶粒破碎,形核數量進一步增加。熔體因攪拌而產生相互沖刷,晶粒外形不斷圓整化,晶粒形態得到優化。同時材料中添加了SiC顆粒,SiC顆粒起到的非均勻形核粒子的作用,協同促進晶粒數量增加,晶粒更為細小且圓整。在攪拌過程中溶質場和溫度場都更為均勻化[10]。

4.2 電磁攪拌對力學性能的影響

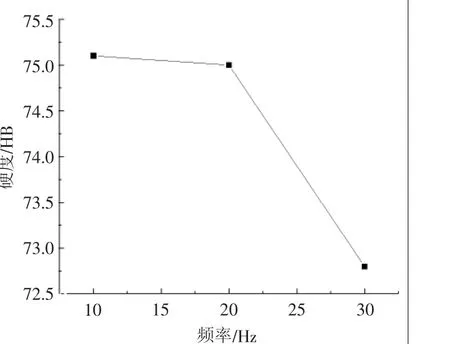

復合材料鑄坯的力學性能對引線框架最終性能有重要影響。分別選取了不同頻率下的鑄坯進行硬度測試,結果如圖8所示,從圖中可以發現,隨著電流頻率的變化,材料的硬度呈現隨頻率增加而下降的趨勢,當頻率為10 Hz時,其硬度為75.1 HB,隨著頻率增加硬度下降,頻率為30 Hz時,硬度為72.8 HB,與晶粒隨頻率變化基本一致。

圖8 復合材料硬度隨攪拌頻率變化圖

在10 Hz硬度更高一些的原因在于:1)晶粒更細;2)熔體的沖刷使晶粒外形不斷圓整化,晶粒形態進一步優化,抑制了晶粒各向異性生長,內部性能均勻。此外,SIC粒子在復合材料的力學性能上也起到一定的強化作用。

5 結語

1)通過ANSYS模擬發現,磁場強度隨電流頻率增加而下降,磁場強度從中心為0往直徑方向增加,當電流為30 A、頻率為10 Hz時,邊緣磁感應強度達到70 mT。2)根據模擬觀察到,洛倫茲力的分布同樣是從中心往熔體直徑增大方向增加,并且在最外緣處達到最大值,且有各個方向的洛倫茲力來增加熔體的攪拌效果。3)通過實驗發現,在10 Hz時晶粒最細小,為42.9 μm平均粒徑,且鑄態硬度最高,達到75.1 HB。除了在低頻下攪拌更為強烈以外,因為SiC顆粒的協同作用,使得材料在10 Hz時形成組織及性能更佳的狀態。