鋁合金薄壁外殼數控車加工工藝設計應用

馬先銘

(江蘇師范大學,江蘇 徐州 221116)

0 引言

薄壁殼類零件在工業中應用非常廣泛,它具有質量輕、節約材料、結構緊湊等特點。回轉體的薄壁零件一般選擇在車床上進行加工也是車削中的難題,原因是薄壁零件一般形狀結構多樣且復雜,剛性相對不足,機械加工時容易變形,形位誤差增大,不易保證零件的加工質量。

薄壁零件的生產,需設計合理的加工工藝、專用夾具和車削刀具。在數控車床上加工,可提高加工精度并有著較高的生產效率。在充分考慮加工工藝對零件加工質量的影響后,對工件的裝夾、刀具選用和切削參數、數控車程序的編制等方面進行設計。有效克服薄壁工件加工困難,確保加工零件的精度要求。

1 設計思路與過程

1.1 鋁合金薄壁外殼的結構和加工工藝分析

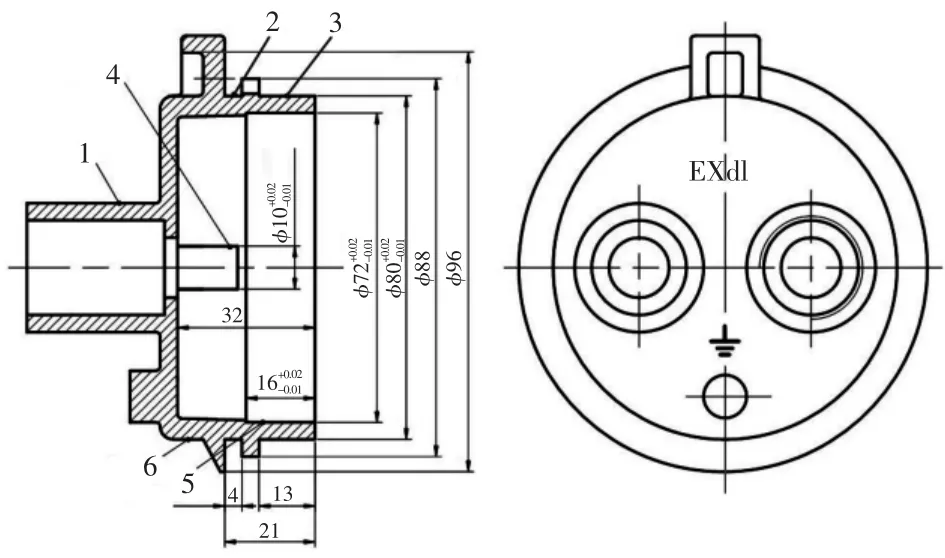

圖1所示工件是礦用防爆電器產品上的一外殼零件,AL102鋁合金壓鑄件,生產形式為大批量加工,對零件的互換性要求較高。其左端面上設置有兩個偏心接線嘴1,工件整體為薄壁殼體結構,平均壁厚為3~4 mm。

礦用產品防爆電器的外殼在其性能和零件結構、技術要求等方面,國家標準GB3836-2010,行業標準及企業標準中都有著特殊規定,無論從外殼結構和技術質量、形位公差和表面質量等方面要求均較高。

圖1所示工件為圓形回轉體,宜選擇在數控車床上加工[2]。其中槽2、外防爆面3和內防爆面5、內凸臺4(如圖1)的同軸度、垂直度、圓度等都有嚴格的要求,必須一次定位裝夾中加工完成所有幾何尺寸至要求,不可重復定位安裝。

圖1 工件示意圖

以外凸臺6位置作為工件的定位基準,裝夾在車床三爪卡盤上一次安裝車削全部的幾何尺寸。如圖1所示,此工件本工序有5個工步位置要加工,所使用的車刀涉及外圓刀、外溝槽刀、端面車刀、鏜孔刀及中心位置的內凸臺刀等多種類型。

1.2 工件裝夾方案及夾具設計

1.2.1 工件裝夾定位工藝分析

由于圖1所示工件是鋁合金材料的薄壁類殼體,工件在裝夾時存在以下幾個方面的問題:首先鋁合金材質質地較軟,又屬于薄壁類零件,裝夾易變形造成工件形位公差超差,嚴重的情況甚至工件被夾扁造成報廢,不宜采用較大的夾緊力[3]。還要解決工件變形首先要加大卡爪與工件的接觸面積,而傳統卡爪夾緊與工件的接觸僅為點線接觸,接觸面積小,因此必須對卡爪進行改進。由于圖1所示工件有兩個偏心接線嘴1且長度較長,傳統的三爪卡盤的卡爪已不適用。

另一方面選擇外凸臺6為工件加工的裝夾定位,此處是工件平均壁厚最大也是唯一可以選擇的位置。但此凸臺6長度較短,外圓又有1.5°的鑄造拔模斜度,不利于工件的裝夾。充分考慮上述幾個方面的因素發現,必須對設計制造專用的卡爪來適應工件的裝夾要求。

1.2.2 夾具的設計

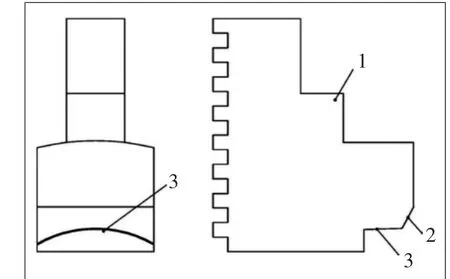

圖2所示為改制的三爪卡盤卡爪,由卡爪主體1、斜面2、錐臺圓弧面3組成。斜面2(如圖2)是工件安裝時與工件斜面13(如圖1)貼合作為工件的軸向定位基準,錐臺圓弧面3是工件夾持工件外凸臺6(如圖1)的徑向定位基準。

加長卡爪的軸向長度以適應工件長度裝夾要求,需專門定制未進行熱處理的軟爪進行改制后使用。按照工件外凸臺6的斜度車出錐臺圓弧面3,按照工件斜面3(如圖1)的斜度車削圖2所示的斜面位置。錐臺圓弧面3車加工后形成較大的圓弧面,增大了卡爪的夾持面積,可避免工件夾持變形,重復定位精度穩定。

圖2 卡爪結構示意圖

1.3 刀具選擇

圖1所示零件車削加工部分為外溝槽2、外防爆面3、內凸臺4、內防爆端面5等。因此,數控車加工過程中至少選擇4把刀具,具體如下:

T01:焊接式硬質合金外圓車刀,刀片為C型,主偏角95°,主要用于加工外輪廓的粗、精加工。采用較大的主偏角Kr=95°,負偏角Kr′=10°,主后角α0=8°、副后角α0′=5°,選用γ0=15°的前角,λσ=-2°的負值刃傾角,刀具刀刃鋒利切削力減小,刀具切削中車削阻力小產生的切削熱降低,工件變形量減小[1]。刀具磨制較大的圓弧斷屑槽,刀刃的鋒利排屑順利。刀尖取R0.2 mm的圓弧修光刃。精車時采用小吃刀量、反向走刀的方法并選用合理的主軸轉速和進給速度可達到較小的表面粗糙度值。

T02:焊接式硬質合金內孔車刀,刀片為C型,主偏角為93°,主要用于內孔輪廓的粗、精加工。采用Kr=93°的主偏角、10°的負偏角、5°的主后角和副后角、15°的前角,使徑向切削力較小切削輕快[1]。選用R30的圓弧斷屑槽,刀刃鋒利不易粘附切屑瘤,容屑能力強、排屑順暢,有利于車削內防爆面5(如圖1)位置高表面質量[3]。

T03:凸臺車刀,屬特殊制作磨制的焊接式硬質合金外圓車刀,C型刀片,刀片寬度8 mm,主后角α=10°,副偏角8°。

T04:機夾式硬質合金切槽刀,刀片寬度為3 mm,主后角為8°,兩個副后角為5°,主要用于加工外槽的粗、精加工。

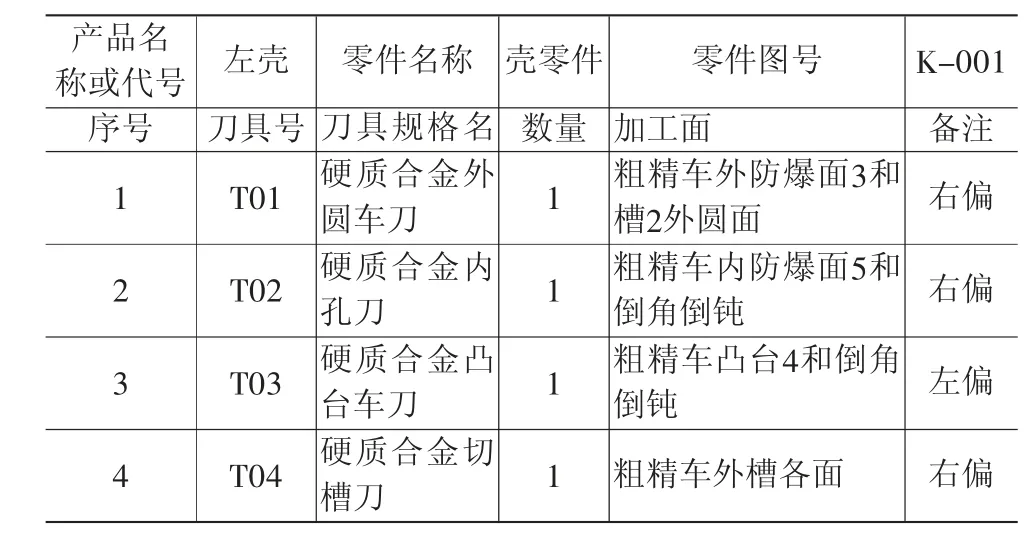

所選定的刀具參數如表1所示,以便編程和操作管理。

表1 薄壁外殼數控加工刀具卡片

1.4 安排加工順序

圖1所示工件的加工順序為:工件為鋁合金壓鑄件,毛坯切削余量不大,為2 mm左右,考慮內外防爆面的精度和表面粗糙度的要求,加工時應分為粗車和精車,可提高零件的加工精度。從圖1所示工件分析來看,其有內孔面也有外圓表面,加工順序應為先粗車內、外表面,再精車內表面和外表面。

1.5 選擇切削用量

粗加工一般以提高生產效率為主,選擇盡可能大的背吃刀量和進給量,同時兼顧考慮經濟性和加工成本;精加工首先保證加工質量,選擇較高的切削速度和較小的進給量,同時兼顧切削效率、經濟性。 根據圖1所示工件的各工步內容選擇使用的刀具,粗車時選擇主軸轉速800 r/min,橫向進給量與縱向進給量選擇0.2~0.3 mm/r,切削深度為1~2 mm;精車時主軸轉速為1200 r/min,橫向進給量與縱向進給量選擇0.05~0.10 mm/r,切削深度為0.1~0.2 mm。

1.6 工藝文件設計

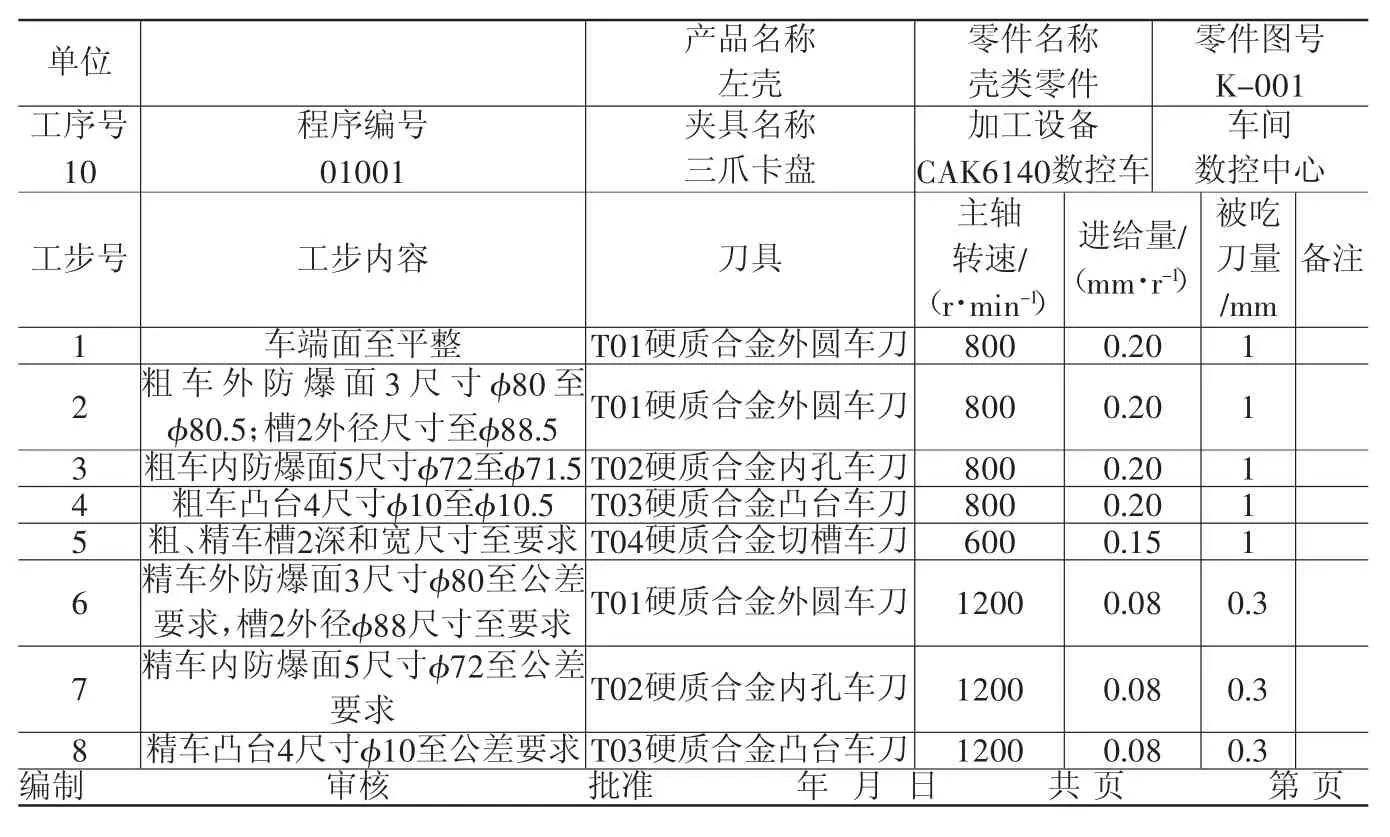

綜合上述工藝分析的各項內容,制定數控車加工工藝卡,如表2所示。

表2 薄壁外殼數控加工工藝卡

1.7 程序編制

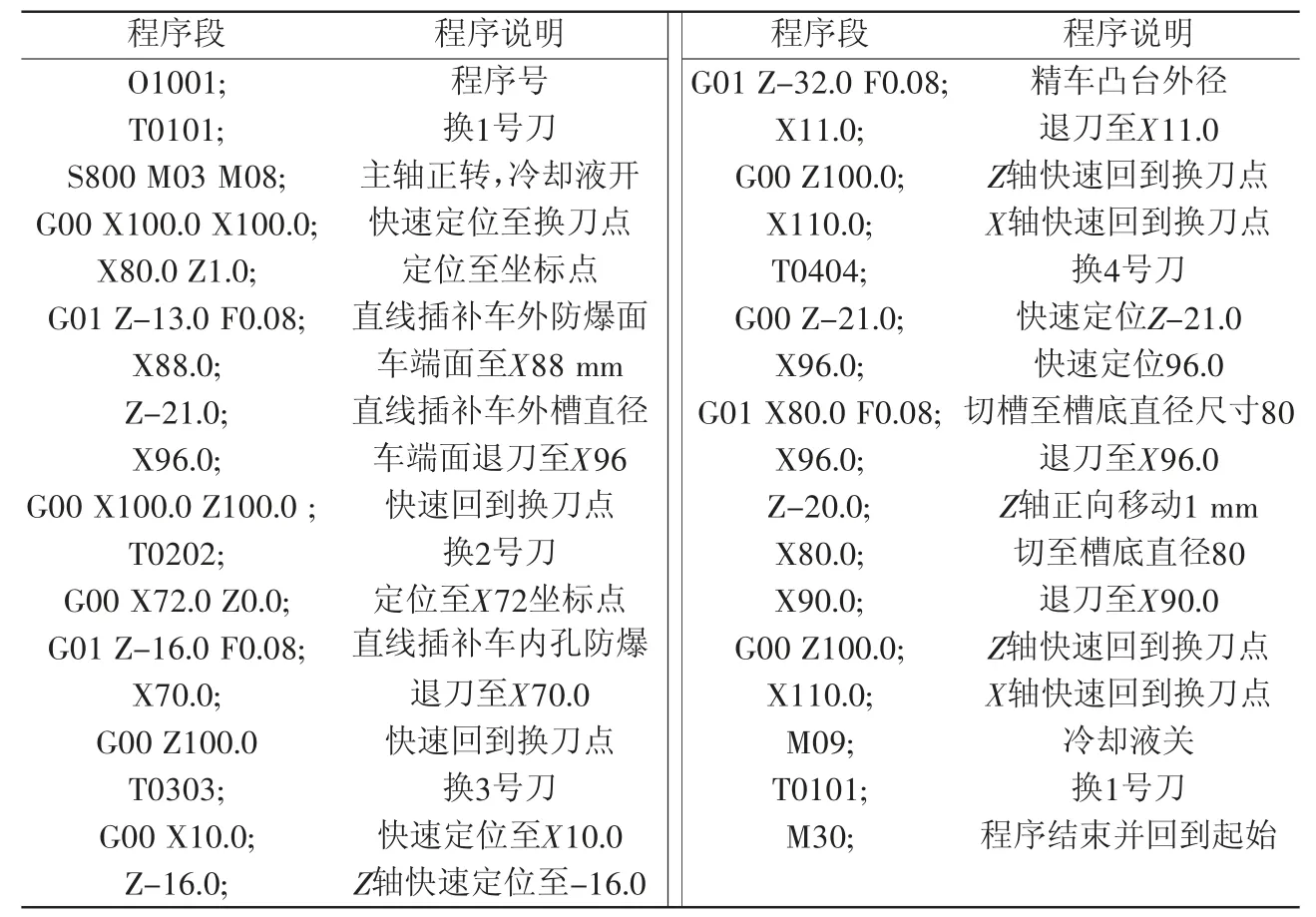

在FANUC-oi數控系統的數控車床上加工圖1所示薄壁外殼,由于篇幅所限只對其精加工部分程序進行表述。薄壁外殼精加工程序編制如表3中所示。

表3 薄壁外殼數控加工精加工程序清單

2 鋁合金薄壁外殼的加工

2.1 工件安裝

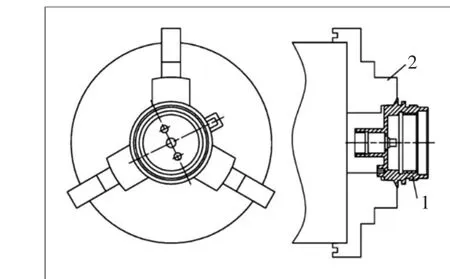

如圖3所示,卡爪設計并車加工后與三爪卡盤裝配,工件鑄造毛坯件裝入卡爪2上的錐臺圓弧面,并使卡爪2上的斜面與工件斜面貼合定位,然后施加一定的預夾緊力,開車查看工件是否與車床主軸同心,無誤后對鑄件毛坯適當力度夾緊即可進行車削加工。裝夾鑄件毛坯時不可用力過度,防止工件由于夾緊力過大而造成工件夾扁或變形。

圖3 工件安裝示意圖

2.2 工件加工

1)根據圖1所示工件的各工步內容選擇使用的刀具,粗車時選擇主軸轉速800 r/min,橫向進給量與縱向進給量選擇0.2~0.3 mm/r,切削深度為1~2 mm。精車時主軸轉速為1000 r/min,橫向進給量與縱向進給量選擇0.05~0.10 mm/r,切削深度為0.1~0.2 mm[4]。

2)精加工過程中,主軸轉速調整至1200 r/min,進給量選擇0.08 mm/r,切削深度為0.1 mm,大幅度提高了工件的表面粗糙度質量要求。

本工藝在FANUC系統數控車床上加工圖1所示工件尤其適用,程序的編制簡單、節約刀具調換、調整等輔助時間,可確保工件的互換性,顯著提高加工質量,生產效率大幅度提高。

3 結論

針對礦用防爆電器鋁合金薄壁外殼車削工藝的設計,已在實際生產應用中得到了驗證,實踐證明達到了以下目的和效果:1)專用卡爪的設計解決了鋁合金薄壁外殼裝夾易變形的工藝難題,重復定位準確、精度高;2)工藝設計科學,程序編制合理,工件加工節省了工時,大幅度提高了生產效率。