軌道車輛制動盤熱裝工藝

張峰,馬利軍,張志毅

(中車青島四方機車車輛股份有限公司,山東 青島 266111)

0 引言

軌道車輛制動盤與車軸之間采用過盈配合,二者之間的安裝方式通常采用壓裝工藝,該工藝具有效率高、裝配質量穩定、生產周期短的優點,在軌道車輛輪對生產中得以廣泛應用。某型號車輛輪對因其結構比較特殊、裝配尺寸精度要求較高,采用壓裝工藝壓裝后出現制動盤定位尺寸難以滿足技術要求,通過技術分析和試驗驗證,開發了制動盤與車軸的熱裝工藝。

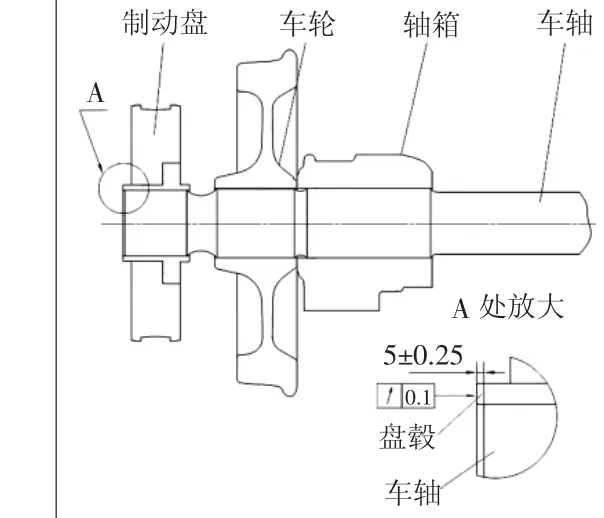

1 輪對軸箱介紹

某型號車輛輪對軸箱結構比較特殊(如圖1),制動盤為外置式、軸箱為內置式結構,制動盤位于車軸最外側,軸箱靠近車軸中心一側,車輪位于制動盤與軸箱之間。制動盤與車軸采用過盈配合,過盈量為0.165~0.230 mm之間,組裝后盤轂突懸于車軸端面外側,突懸尺寸需控制在(5±0.25)mm范圍內,且盤轂端面相對于車軸中心線跳動不超過0.1 mm,盤轂屬于圓環狀薄壁件,壁厚約12 mm,深度約150 mm。

圖1 輪對軸箱結構圖

該結構制動盤與車軸采用壓裝工藝驗證時,因輪對壓裝設備的位移精度約為0.2 mm,考慮制動盤自身制造偏差、壓裝對中偏差及壓裝后盤轂端面跳動變化,實際壓裝后盤轂端面距車軸端面尺寸(5±0.25)mm、盤轂端面跳動不超過0.1 mm難以同時保證,壓裝不合格的制動盤返工時盤轂孔易變形,再次壓裝時過盈量不足導致盤轂報廢。從經濟性、質量穩定性角度分析,制動盤與車軸采用壓裝工藝不合適,改為開發制動盤與車軸的熱裝工藝。

熱裝工藝是機車車輪裝配最早采用的工藝方法[1],其工作原理是通過加熱使車輪受熱膨脹,其轂孔直徑增大,與車軸輪座形成間隙配合,裝配后在空氣中冷卻,熱裝工藝成熟、組裝質量可靠,國內輪對組裝標準中對于車輪熱裝有比較全面的技術要求和參數[2-3]。查詢相關輪對組裝標準和文獻中均沒有制動盤熱裝的要求和參數,制動盤熱裝工藝在以往的軌道車輛輪對組裝生產中也缺乏可借鑒的應用案例,對于國內軌道車輛輪對制造來講,制動盤與車軸采用熱裝工藝屬于一種新工藝,需要開展技術研究和試驗驗證來確定熱裝參數。

2 熱裝工藝的確定

2.1 加熱溫度的確定

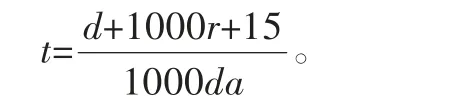

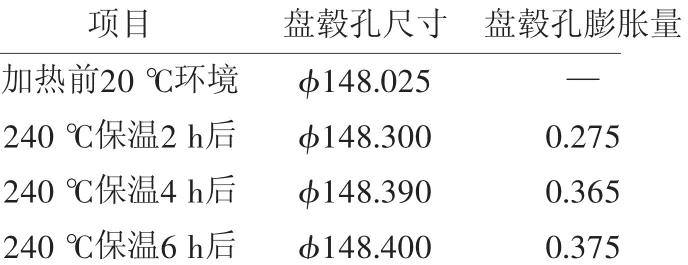

通過加熱的方式能夠將制動盤的盤轂孔膨脹到規定尺寸,根據加熱溫度公式[4]:

式中:t為制動盤加熱升高溫度,℃;d為盤轂孔直徑,mm;r為過盈量,mm;a為包容件材料線膨脹系數,1/℃。

計算如下:盤轂孔直徑d=148 mm,制動盤與車軸平均過盈量r=0.193 mm,盤轂材質為鍛鋼、盤面材質為鑄鋼,查表得受熱時鋼制材料的熱線膨脹系數a=11×10-6/℃,將上述數值代入公式,則

在實際作業時,應適當考慮裝配過程中的熱量損失,制動盤加熱升高溫度初步制定為220 ℃,實際作業時加熱溫度還應考慮環境溫度。

2.2 加熱方法的確定

在工業生產中,工件加熱常用的加熱方式:感應加熱器加熱法、機油浸入加熱法和鼓風干燥箱加熱法。

1)感應加熱器加熱法。該加熱法是利用交變的電流產生交變的磁場,使其中的鋼鐵工件內部產生渦流而迅速發熱。此加熱法的優點是加熱速度快、操作簡單、使用方便、電能利用率高,而且工件變形不明顯;缺點是設備比較復雜,不適宜在一些形狀復雜工件上應用。該加熱法常用于金屬環類結構的加熱,包括軸承、齒輪、聯軸器、管道等。制動盤結構比較復雜,盤轂屬于薄壁件,盤轂通過螺栓與盤面連接在一起,感應加熱時盤轂與盤面之間熱量傳遞會導致盤轂受熱均勻性差、散熱較快,盤面外徑尺寸較大對感應加熱器的配置也較高,該加熱法不適合制動盤的大批量加熱。

2)機油浸入加熱法。該加熱法是將工件浸入金屬容器的機油內,對機油進行加熱從而使工件受熱。此加熱法優點是操作簡便、工件受熱均勻、溫度容易控制;缺點是加熱溫度不能太高,機油的閃點一般在220 ℃,機油加熱會產生油煙氣體,對人體健康有一定的傷害。制動盤加熱溫度高于220 ℃,該加熱法不適合制動盤的加熱。

3)鼓風干燥箱加熱法。該加熱法是將工件放入電加熱箱內,通過循環風機吹出熱風,保證加熱箱內溫度平衡,工件表面均勻受熱。該加熱法優點是操作簡單、加熱均勻、加熱保溫時間可控、安全可靠;缺點是加熱保溫時間較長、耗能較大。選取尺寸規格較大的鼓風干燥箱可同時加熱多個工件,能夠彌補加熱保溫時間較長導致的效率低問題,最終確定選取該加熱法用于制動盤的加熱。

3 熱裝工藝試驗

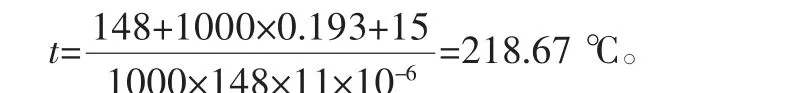

3.1 保溫時間試驗

采用鼓風干燥箱加熱時,工件表面先受熱溫度升高,工件內部溫度再緩慢升高,當工件表面溫度達到設置溫度時,還需在干燥箱內繼續保溫一段時間,使工件表面溫度與內部溫度趨于一致。為驗證保溫時間與盤轂孔膨脹尺寸的關系,先將制動盤在鼓風干燥箱內加熱一段時間,打開干燥箱,測量盤轂孔尺寸,并與加熱前相比查看盤轂孔膨脹量,試驗如下:1)試驗時室內環境溫度20 ℃,制動盤溫升220 ℃,鼓風干燥箱設置加熱溫度為240 ℃;2)先測量加熱前盤轂孔尺寸,再將制動盤放入鼓風干燥箱進行加熱(如圖2);3)加熱溫度到達240 ℃時開始保溫,在保溫到2 h、4 h、6 h時分別打開鼓風干燥箱,測量盤轂孔尺寸(如圖3),并記錄試驗數據(如表1)。

圖2 制動盤加熱

圖3 盤轂孔尺寸測量

根據表1,盤轂孔尺寸在保溫2 h 時膨脹量為0.275 mm,已超過配合制動盤與車軸的過盈量上限0.230 mm。4 h時和6 h時盤轂孔尺寸基本一致,說明制動盤已完全受熱,盤轂孔尺寸膨脹量已到極限,4 h保溫時間能夠使盤轂孔尺寸得以充分膨脹,制動盤具備了與車軸進行安裝的條件。

表1 試驗數據 mm

3.2 熱裝工藝試驗

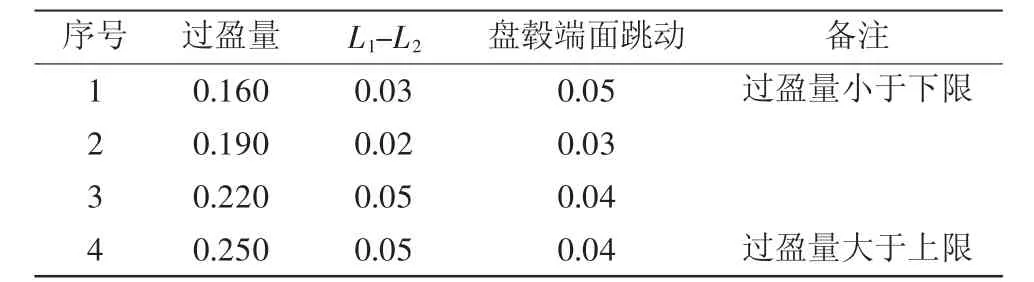

為驗證制動盤熱裝工藝的可行性,選取4個工藝制動盤和4根工藝車軸進行了4組試驗,試驗簡述如下:1)過盈量選取涵蓋下限0.165 mm、上限0.230 mm;2)制動盤加熱至240 ℃,保溫4 h后快速安裝至車軸上;3)制動盤與車軸熱裝后立即測量盤轂到車軸端面尺寸L1,制動盤完全冷卻后再次測量盤轂到車軸端面尺寸L2,計算L1與L2差值,即為盤轂冷卻后收縮尺寸;4)測量盤轂端面相對于車軸中心線的跳動。記錄各項試驗數據(如表2)。

表2 試驗數據 mm

根據表2,由于熱脹冷縮作用,熱裝后制動盤的盤轂在車軸上產生了微小位移變化,位移變化不超過0.05 mm;盤轂端面跳動均在0.1 mm以內,說明制動盤采用熱裝工藝能夠準確控制盤轂端面跳動,采用熱裝工藝需考慮冷卻后工件的收縮。

3.3 熱裝定位試驗

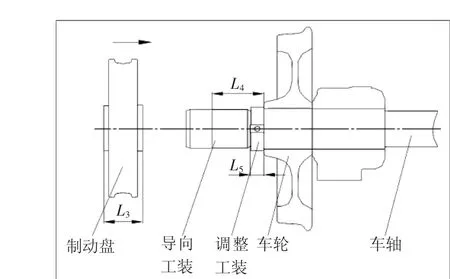

該型號輪對軸箱的制動盤位于車軸最外側,組裝后制動盤的盤轂測量基準在軸端,由于每個制動盤盤轂寬度不同、車軸長度也不完全相同,制動盤無法直接以車軸端面為定位基準進行安裝。為確保制動盤在車軸上定位的準確性,采用提前測量、工裝預調整的方法進行了2組試驗,試驗簡述如下:

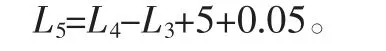

1)測量制動盤的盤轂深度L3、車軸端面到車輪輪轂端面深度L4,計算預調整尺寸L5(如圖4)為

圖4 熱裝定位試驗

式中:5為安裝后盤轂到車軸端面尺寸名義值,mm;0.05為根據表2中L1與L2試驗數據預先考慮的最大收縮量,mm。

2)在車軸上安裝調整工裝,并將調整工裝距離車輪輪轂端面尺寸調整至L5。

3)在車軸端面處安裝有一定錐度的導向工裝,方便加熱后的制動盤快速進入。

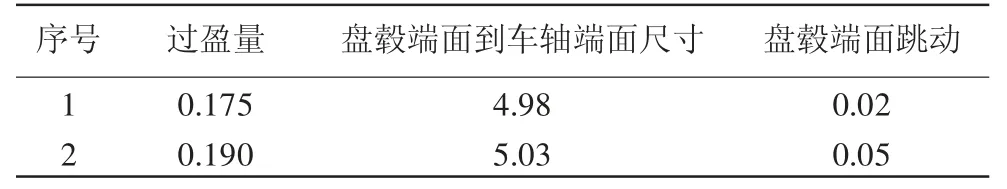

4)加熱制動盤并保溫后,快速安裝制動盤至車軸上,使盤轂端面貼靠在調整工裝處,并人工壓緊5 s以上,避免未冷卻的制動盤沿車軸方向滑移。試驗過程中記錄試驗數據(如表3)。

根據表3,采用提前測量、工裝預調整的方法熱裝后盤轂定位比較準確,且盤轂端面跳動均在0.1 mm以內,說明制動盤采用調整工裝能夠準確控制盤轂端面到車軸端面的定位尺寸。

表3 試驗數據 mm

3.4 小批量熱裝

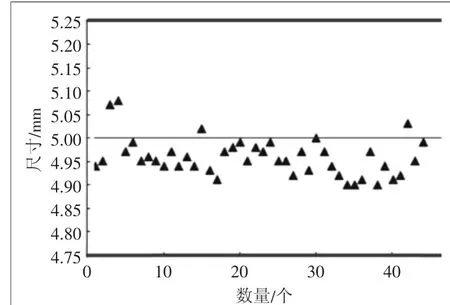

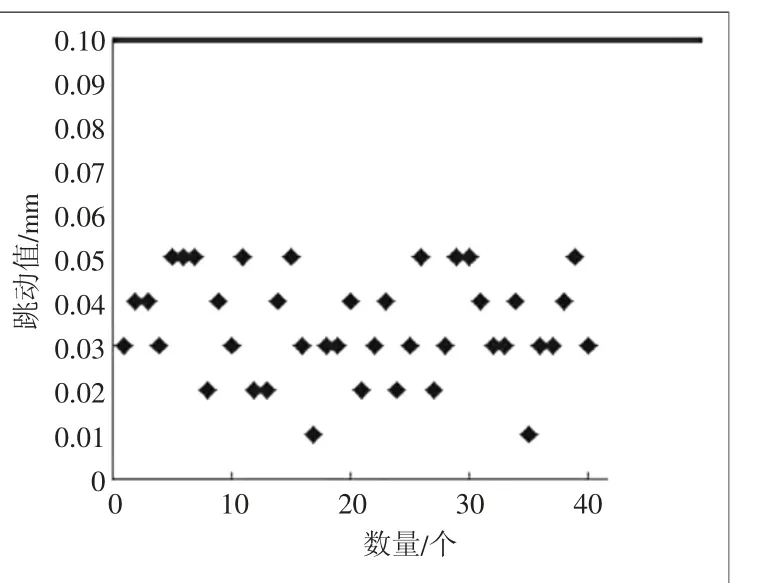

通過技術分析初步制定了加熱溫度和加熱方式,并從保溫時間、熱裝工藝、熱裝定位方面開展了多次熱裝工藝試驗,確定了制動盤與車軸熱裝的工藝方法、工藝參數,為進一步驗證熱裝工藝的可靠性與合理性,利用現車產品進行了小批量熱裝試制,統計盤轂端面到車軸端面(5±0.25)mm尺寸(如圖5)、盤轂端面跳動數據(如圖6),均符合技術要求,從而說明上述制定的工藝方法、工藝參數能夠滿足制動盤與車軸熱裝批量生產的需要。

圖5 盤轂端面到車軸端面尺寸

圖6 盤轂端面跳動

4 結語

從裝配質量角度看,制動盤與車軸熱裝工藝遠優于壓裝工藝,杜絕了壓裝尺寸和跳動超差現象。與壓裝工藝相比,雖然熱裝工藝的生產效率偏低、制造周期較長,但熱裝后制動盤具有定位尺寸和跳動可控、組裝質量穩定的優點,相對于采用壓裝工藝出現不合格需返工而言,熱裝工藝的周期延長是完全可以接受的,可以通過增加工裝數量和人員提高產量,也能夠彌補因熱裝效率偏低帶來的產量不足的影響。制動盤熱裝在軌道車輛以往的輪對組裝生產中應用案例較少,本工藝的開發對軌道車輛產品制動盤采用熱裝工藝提供了一些借鑒。