車載燃料電池的故障診斷系統設計

宋翔 馬文超 李海涵

摘要:為確保燃料電池驅動系統的安全性和可靠性,提出一種車載燃料電池的故障診斷系統設計。根據燃料電池工作原理,確定系統的功能需求和總體框架,主要組成包括信號調理模塊、CAN數據通訊模塊、數據采集模塊、集成控制器模塊等。基于 CAN通訊方案,對系統內的通訊節點和傳感節點進行了硬件設計,其核心控制器為 STM 系列單片機。在軟件控制設計方面,可通過 UC/ OS-III 系統完成多任務同步執行和不同任務的同步性。該系統集成性良好,穩定性高,可實現良好的社會效益和經濟效益。

關鍵詞:控制系統;燃料電池;單片機;通訊

中圖分類號:U473.4文獻標志碼:A文章編號:1009-9492(2021)11-0137-04

Design of Fault Diagnosis System for Vehicle Fuel Cell

Song Xiang ,Ma Wenchao,Li Haihan

(Zaozhuang Science and Technology Career Academy, Zaozhuang, Shandong 277599, China)

Abstract: In order to ensure the safety and reliability of fuel cell drive system, a fault diagnosis system design of vehicle fuel cell was proposed. According to the working principle of fuel cell, the functional requirements and overall framework of the system were determined. The main components include signal conditioning module, can data communication module, data acquisition module, integrated controller module, etc. Based on CAN communication scheme, the hardware design of communication node and sensor node in the system were carried out, and the core controller was STM Series MCU. In the aspect of software control design, multi task synchronization and synchronization of different tasks can be achieved through UC/OS-III system. The system has good integration, high stability and good social and economic benefits.

Key words: control system; fuel cell; single chip microcomputer; communication

0 引言

燃料電池作為新能源汽車最重要的動力裝備之一,其放電過程中的穩定性與安全性對于行車安全和續航里程有著關鍵的影響[1-3]。通過對國內外車載燃料電池在運行中的主流故障分析可知,燃料電池的工作參數需要實時監測[4],良好的診斷系統可有效地提升電池穩定性。目前,國內外學者對于普通充電電池的監測系統已經開展較長時間的研究,技術與成果也相對成熟,而對于燃料電池的涉及相對較少,車載燃料電池故障診斷系統的應用率明顯不足。

在工作效率方面,燃料電池明顯優于鉛酸電池。燃料電池大多數以氫燃料為主,通過與氧氣之間的燃燒反應實現熱量的生成,結合傳動系統形成典型的燃料電池發動機[5-6]。燃料電池汽車的續航里程可滿足基本需求,一般在400 km左右,燃料補給時間一般在10 min以內,能量傳遞效率為汽油機的3倍以上,而且整個過程中清潔無污染。通過對燃料電池故障診斷系統的設計,可有效確保燃料電池的穩定性,避免電壓偏差問題,降低電池的發熱量,從而減小整個驅動系統的故障率。

1 系統總體設計方案

1.1 功能需求分析

車載燃料電池故障診斷系統需要對諸多參數進行數據采集,采集后的電信號經過控制器處理后將在云盤和硬盤同時存儲。根據汽車行駛過程中的驅動條件,可確立系統的功能需求如下。

(1) 燃料電池的電流、電壓以及溫度等參數的實時監測和預警。系統中的參數監測通過集成與外接的傳感器共同實現,信號傳輸方式主要為 CAN總線形式[7-8],不但對電池信號進行判定,而且可以預測整車故障因素。

(2) 故障定位與無線通訊功能。系統若檢測出電池或者傳動機構發生故障,則根據電信號特點預判故障類型,并實時接收 GPS定位信號,以便救援工作開展。無線通訊的信號覆蓋面廣泛,數據傳輸穩定可靠。

(3) 數據處理與存儲。各路傳感器得出的監測數據可根據控制器要求進行分類處理,比如模擬信號與電信號。數據存儲以數據表的形式實現,便于查找和下載。

1.2 總體框架設計

燃料電池以氫燃料的化學反應為主,因此需要對氫元素進行安全監測。在基于模塊化設計方案下,可確定系統的基本組成部分包括信號調理模塊、CAN數據通訊模塊、數據采集模塊、集成控制器模塊等,其框架結構如圖1所示。外圍電路包括預警實施電路、各路電磁閥調節電路、控制器最小系統電路等。

氫元素的含量基于傳感器的實時監測來獲取,不但包括主燃料瓶內的氫元素含量,還包括反應腔和客艙內的氫含量。在系統進行監測時,主要以信號調理的方式獲取最終數據,在處理器的連續反饋作用下,最終以數字信號進行存儲。燃料電池內的溫度信號、進出壓力信號也是判定電池是否正常工作的關鍵數據,因此需要基于 CAN通訊方式將被測信號傳輸至控制器。控制器能夠激發電磁閥,返回模擬信號,可根據這些模擬信號判定故障的類型,并及其提醒駕駛員。故障信號的不限于氫燃料的異常,各路機械部件的損壞,也可進行監測與判斷。

1.3 故障診斷系統實施過程

為提升系統的工作效率,將數據采集過程中的反饋形式分為傳感節點和通訊節點。采集節點的不同對應信號功能的不同,比如,傳感節點采集主要用于獲取機械傳動機構、車輛本身的加速度、側翻等信號,通訊節點用于獲取燃料電池自身的參數信息。CAN通訊是系統內各硬件之間傳遞數據的核心方式,傳輸方式以節點為主,傳輸媒介為報文。系統工作時,首先對被傳輸報文的優先級進行判定,對于較高優先級的直接根據通訊協議發送,而優先級相對較低的節點處于待定接收狀態。數據接收后,將對節點數據進行檢測和反饋,確認數據返回。氫燃料的檢測需要與整車的控制系統相連接,比如燃料控制器、驅動與制動控制器等,數據交互便利。

若出現多于的無效數據,則需要對節點進行刪減處理。針對該要求,系統可以采用 CAN 節點重新配置方法,靈活調節節點的數量與位置,便于硬件與軟件控制的修改和升級。簡化整體結構是系統設計的必要條件,氫燃料的檢測通過合理的電路設計,可有效地實現低功耗、低成本和較高的穩定性。電池驅動系統的診斷原理如圖2所示,采用嵌入式系統設計[9-10],對于上位機的要求較低,滿足性價比要求。在整體監測方面,系統采用了 ARM 控制器,可有效降低發熱量,同時監控多個節點數據,內部存儲量較大,交互速率快,滿足故障診斷對控制效率的要求。系統具備在線監測能力,控制芯片能夠實現多任務處理,并針對不同的控制目標進行硬件之間的協調,確保優先級的可靠性。

2 系統硬件電路設計

2.1 通訊節點與電路設計

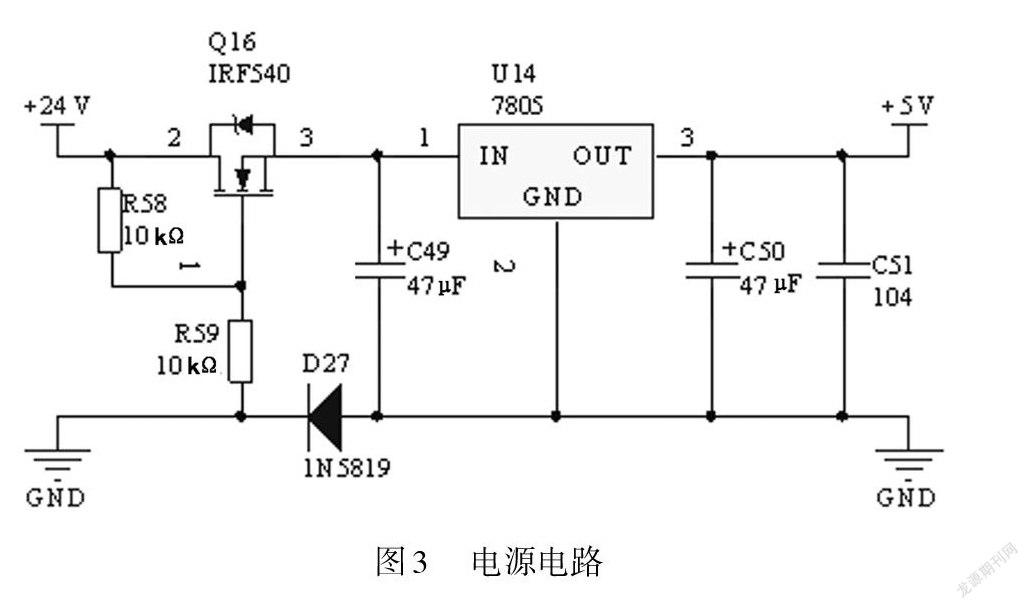

根據燃料電池故障診斷系統的功能設計要求,確定通訊節點的核心控制器為 STM系列單片機。該系列的控制器具有較高的性價比,具有六級加工精度,在最小系統設計中具有顯著的優勢條件,除了集成的功能電路之外,僅需額外設計電源電路(圖3)、初始化電路以及調控反饋電路。

通訊節點內的相關硬件數據容易受到多方面因素干擾,嚴重時誘發寄存器故障出現數據亂碼,難以實現復雜功能指令,因此需要良好的初始化功能。對于氫燃料的監測,為避免多路傳感器接通控制器時產生死機現象,系統設計時鐘電路,以可靠性的時間基準為依據,避免程序的跑飛現象。一般地,系統內的微控制器對于時鐘信號的精度要求是非常高的,若時鐘信號不同步或者偏差過大,都會導致信號檢測出現故障。為此,系統增設了額外的時鐘電路,在晶振的作用下,有效保持時鐘精度。在該電路中,晶振首先接通電容,然后與控制器內的 XTAL 端口直連,提供穩定的激振信號。

在通訊節點監測中,電路電壓有兩種: 5 V 與3.3 V 。為得出穩定的直流電壓,需要設置良好的電壓調節回路,系統采用 MP2359轉壓芯片,其具有兩種輸出方式,滿足系統供電需求。

2.2 傳感節點與電路設計

傳感節點隸屬于整機監測功能范疇,因此最小系統設計應具備通訊節點的基本功能,而且需要預留特定的接口,以拓展模塊功能。傳感節點模塊的通訊功能具有特殊性,其組成不但包括 CAN通訊端,還具有 GPRS無線通訊模塊連接電路以及存儲器電路。綜合考慮功能與成本,系統采用4G 網絡模塊作為遠程通訊的核心控制器,其接線如圖4所示,主要基于 PCI-E 總線的接口設計,可用于各種主板,通用性和互換性良好。傳感節點的數據傳輸支持 TCP/IP 協議,能有效覆蓋各種無線網絡,抗干擾能力較強。

3 系統軟件控制設計

3.1 數據采集控制方案

數據采集軟件控制基于 UC/OS-III 系統實現,該操作系統具有開源性,能夠有效實現多任務同步執行。對于車載燃料電池故障診斷系統,其表現出良好的可移植性,占用處理器內存較小,因此實時性較好,發生程序 bug的概率非常低。由于操作系統的精簡性良好,因此可方便地移至到 PC系統,在上位機遠程查看和調控系統參數。數據采集在進行多任務時,處理器能夠針對信號的標記號、列隊信息以及能量特征實現不同任務的同步性。采集數據的總體流程包括系統初始化、目標初始化、任務創建和多任務協同等,如圖5所示。

燃料電池的基本參數可通過 RS232接口傳輸至控制器,與監測信號相關的時域信號可基于 ADC 控制端輸入。通訊節點和傳感節點的串口設定采集頻率為100 Hz ,最終被 UART 端接收和處理。車輛本身的位置信號以10 Hz 的頻率向外發射,在控制端以電壓信號的形式接收。

3.2 中斷控制方案

中斷程序是確保程序順利切換的關鍵,為確保軟件控制效率,設定中斷控制流程如圖6所示。通訊節點接收參數數據組后,以數據幀的形式獲取解析結果。中斷發生時,消息列隊將被發送,任務將被轉換,同時進行初始化處理。中斷返回響應后,消息列隊再次被發送,中斷進入退出狀態。

3.3 系統調試方案

車載燃料電池故障診斷系統需要通過調試才能獲取良好的控制效果。對于燃料監測,氫燃料的溫度、壓力和燃料推進信號均需要實驗性解析,設定對發動機驅動系統的故障預判,形成故障信號代碼。這些實驗代碼將基于 CAN總線通訊方式傳輸至上位機系統,用于反饋指令。系統進行調試時,還需要進行泄露檢測實驗和通訊故障模擬,均采用CANtest軟件進行仿真和測試。

4 結束語

燃料電池驅動系統是國家重點扶持的科研方向,燃料電池安全性和可靠性的提升對于相關產業的發展有著重要的推動作用。由于電料電池相比其他電池的易燃易爆性更為顯著,因氫燃料泄露發生火災甚至爆炸的概率更高。本系統內的通訊節點和傳感節點能夠有效地監測不同的類型的故障信號。通過對車載燃料電池故障診斷系統的設計與研究,可有效地確保氫燃料動力源的溫度、壓力等參數處于正常的范圍,能夠顯著改善汽車運行狀態,提升駕駛的安全性與舒適性。

參考文獻:

[1]李振宇,任文坡,黃格省,等.我國新能源汽車產業發展現狀及思考[J].化工進展,2017,36(7):2337-2343.

[2]高慧,楊艷,趙旭,等.國內外氫能產業發展現狀與思考[J].國際石油經濟,2019,27(4):9-17.

[3]李建秋,方川,徐梁飛.燃料電池汽車研究現狀及發展[J].汽車安全與節能學報,2014,5(1):17-29.

[4]陸淵章,張墅,孫玲.基于 Zigbee的無線傳感網絡智能巡視監測系統設計[J].電子測試,2020(21):10-12.

[5]韓冬林,徐琤穎, 陳愚.超級電容主動補償的燃料電池管理系統設計[J].電源技術,2021,45(3):335-337.

[6]吳迪,郭婷.燃料電池系統測試評價技術研究[J].客車技術與研究,2021,43(1):53-55.

[7]楊旭.轎車 CAN總線通訊故障的檢修[J].機電工程技術,2020, 49(08):253-254.

[8]王躍飛,侯亮,劉菲.基于 FPGA的汽車 CAN網絡實時管理系統設計[J].電子測量與儀器學報,2013,27(8):721-728.

[9]石敬南,王代華, 張強,等.嵌入式發動機活塞溫度測試系統設計[J].計算機測量與控制,2021,29(3):119-123.

[10]侯曉云.基于嵌入式的紡織企業環境監測系統設計[J].輕紡工業與技術,2021,50(3):127-128.

第一作者簡介:宋翔(1984-),男,山東棗莊人,碩士,講師,研究領域為自動化技術。 (編輯:刁少華)