基于爆炸螺栓開蓋的箱蓋運動學分析及試驗

魯偉 彭程 張華雷

摘要:針對發射箱箱蓋可靠快速開啟、安全分離、落點可控的設計要求,提出了一種利用爆炸螺栓開啟分離箱蓋的方案。在此基礎上,結合各部件在分離過程中的受力特性,對箱蓋的分離軌跡和受力情況進行模擬,對影響箱蓋拋落距離的爆炸螺栓沖量進行參數化處理,通過 ADAMS軟件對5.0~7.0 N ·s范圍內的沖量變化進行連續求解,獲得滿足可靠安全分離判據的結果為6.0 N ·s 。最后設計并搭建了開蓋試驗平臺,利用高速相機進行開蓋過程拍攝,所得試驗結果驗證了該方案的可行性和模擬分析的合理性,為實際工程應用奠定基礎。

關鍵詞:箱蓋設計;爆炸螺栓;運動模擬;開蓋試驗

中圖分類號:TJ768文獻標志碼:A文章編號:1009-9492(2021)11-0236-04

Kinematic Analysis and Experiment of the Box Lid Based on Explosive Bolt Opening

Lu Wei ,Peng Cheng ,Zhang Hualei

(Jiangshan Heavy Industries Research Institute Co., Ltd., Norinco Group, Xiangyang, Hubei 441005, China)

Abstract: To meet the requirements of reliable and rapid opening, safe separation and controllable position of launch box lid, a scheme of opening and separating box lid with explosive bolt was put forward. On this basis, combined with the force characteristics of each component in the separation process, the separation trajectory and force of the lid were simulated. The impulse of explosive bolt which affects the dropping distance of the cover was parameterized. The impulse variation in the range of 5.0~7.0 N ·s was solved continuously by ADAMS, and the result satisfying the reliable and safe separation criterion was 6.0 N ·s. Finally, the experiment platform was designed and built, and the high-speed camera was used to shoot the opening process. The experiment results verify the feasibility of the scheme and the rationality of the simulation analysis, which provides basis for the practical engineering application.

Key words: box lid design; explosive bolt; motion simulation; lid opening experiment

0 引言

發射箱蓋是發射系統中的重要組成部分,在發射箱平時貯存時,箱蓋保證整個發射箱的密封,并對炮彈起保護作用[1-2]。為保證發射任務正常進行,發射時箱蓋需可靠、快速、安全開啟。目前,發射箱開蓋方案主要有機械開啟、易碎蓋技術和拋投蓋技術3大類[3]。傳統的機械開蓋技術[4-5]機構復雜,反應時間長,機械構件需承受燃氣載荷的燒蝕,并且液壓系統、機電系統長期存放易故障,保養、維修費用高。近年來,以彈燃氣壓力波或彈頭部直接撞擊作為開蓋動力,將復合材料箱蓋吹碎或撞碎的易碎蓋技術[6-8]因其結構簡單、重量輕、耐燒蝕、簡化發射程序等特點而備受青睞,但該技術對箱蓋工藝、材料要求較高,研制周期長,且箱蓋在開啟、分離后落點不可控。拋投蓋技術利用爆炸沖擊或其他動力讓箱蓋開啟、脫離,實用性強,能滿足研發制造快節奏、低成本的要求,其中,傅德彬等[9]提出了一種低沖擊彈射式發射箱前蓋,以彈頭與蓋體的接觸力作為箱蓋開啟和分離的動力,具有操作快捷、箱蓋落點可控的特點,但該箱蓋包含了活動沖擊部件、儲能彈簧、拉桿、閉鎖舌片等較多結構,不利于總裝流程簡化。因此,從發射箱開蓋的實際工程需求出發,研究響應時間快、落點范圍可控、結構簡單、制造工藝難度低,同時能滿足密封性等要求的發射箱箱蓋,具有重要的價值和意義。

本文提出一種利用爆炸螺栓開蓋的箱蓋方案,具備反應迅速、結構簡單、落點可控等特點。在此基礎上,對箱蓋分離過程進行模擬分析,得到合理的爆炸螺栓沖量,并進行了試驗驗證,為實際工程應用奠定基礎。

1 箱蓋方案

1.1 箱蓋結構

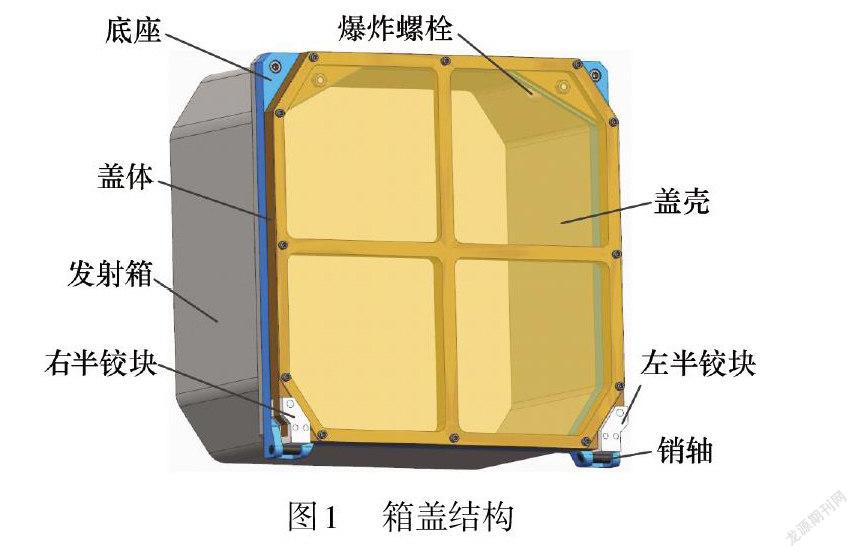

箱蓋結構如圖1所示,箱蓋主要由底座、蓋體、左半鉸塊、右半鉸塊和蓋殼等零部件組成。

底座固定于發射箱端面,蓋體與底座貼合,蓋體上部兩側分別通過爆炸螺栓與底座連接,蓋體下部兩側與左、右半鉸塊固定連接。左、右半鉸塊呈鉤形,與固定在底座上的銷軸形成半鉸接:以銷軸截面為投影面投影左、右半鉸塊與銷軸的接觸區域,所得為一段圓弧。為方便檢測和探視發射箱內部情況,設置有蓋殼,蓋殼通過螺釘固定至蓋體外端面。蓋體與底座、蓋體與蓋殼間均設置有密封圈。為減輕箱蓋總重量,同時保證關鍵連接部位的可靠性,蓋體及蓋板采用鋁合金,其余部分采用35鋼。

1.2 開蓋機理

開蓋時,爆炸螺栓內部炸藥被引爆,螺栓桿分離帶動蓋體上部向遠離發射箱的方向運動,蓋體下部因左、右半鉸塊與銷軸半鉸接無法自由運動,在分離前期蓋體將沿銷軸中心軸線旋轉的同時向遠離發射箱的方向運動,隨著左、右半鉸塊脫離與銷軸的接觸,蓋體開始自由翻落。

2 模擬分析

2.1 開蓋模型及邊界條件

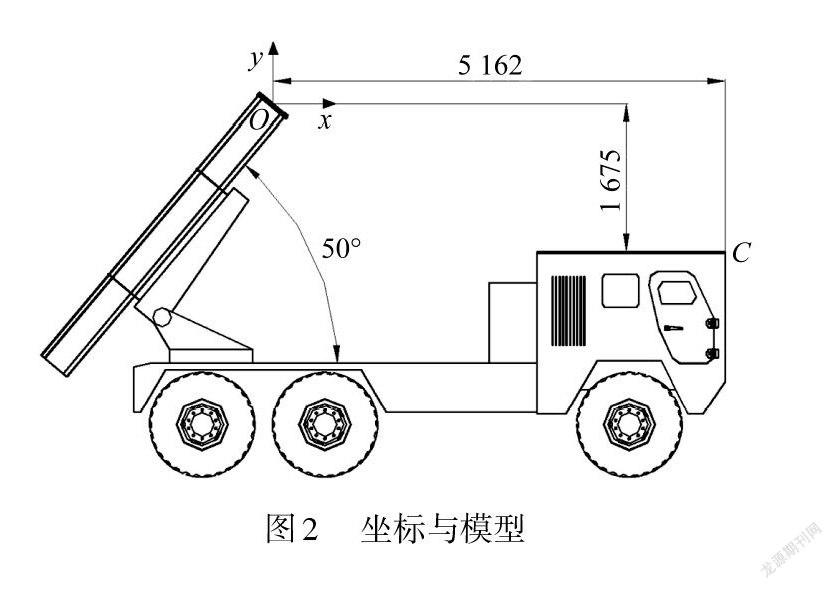

發射時,發射箱軸線平行于車身,俯仰角為50°。在考察箱蓋的安全分離性能時,其重要的指標通常為分離過程中不與周圍設備產生碰撞,箱蓋落點可控。在平行于車身的平面上建立如圖2所示的坐標系 Oxy 。車頭頂面最前沿在坐標系中的投影點 C 坐標為(5162,-1675)。則蓋體安全分離的判據為:

當xG=xC時,yG-d>yC

式中:x 、y 分別代表坐標系內橫坐標值與縱坐標值;下標 G 代表蓋體質心;d 為蓋體質心至半鉸塊外形輪廓距離的最大值,此處為289mm。

箱蓋、發射架及車體等模型在三維軟件 UG 中建立,由于零件數較多,在動力學軟件分析中主要研究發射過程中箱蓋與車頭的相對位置情況,因此將模型做如下處理:(1) 車身、車輪、各緊固件等不直接參與運動的部分,在導入 ADAMS 時將其忽略,僅保留發射箱、箱蓋及車頭;(2)發射箱、車頭等無相對運動關系的部件采用一體式導入動力學軟件中,減少模型數量,提高求解速度;(3)為精確模擬箱蓋的運動和變形情況,將蓋體進行柔性化處理,建立剛柔耦合的動力學計算模型。

將導入 ADAMS中的動力學模型做如下約束[10]以保證與實際運動情況相符并得出正確的仿真結果:(1) 箱蓋底座與發射箱相對位置固定,對底座施加固定約束;(2) 左半鉸塊與蓋體間為鉚接,二者相對位置固定,在二者間施加固定約束,右半鉸塊與蓋體間同理施加固定約束;(3)左半鉸塊與底座中的銷軸半鉸接,在左半鉸塊與銷軸間施加接觸高副,右半鉸塊與銷軸間同理施加接觸高副。

仿真過程中需準確模擬蓋體拋落情況,并判斷其與車頭的碰撞風險,而爆炸螺栓沖擊力的加載對仿真結果影響較大,本文使用半正弦波函數模擬爆炸螺栓沖擊力,爆炸作用時間為半個周期,單個爆炸螺栓沖量為f N ·s ,作用時間為5 ms,則正弦波函數周期為10 ms,得到沖擊力函數為[11]:

設置相同的兩爆炸螺栓同時作用,單個爆炸螺栓產生的沖擊載荷作用于蓋體端面與爆炸螺栓的連接處并沿蓋體平面法向向外。

由于爆炸螺栓的沖擊時間極短,箱蓋飛行時間較短,因此在仿真求解過程中忽略空氣阻力對蓋體翻落過程的影響。為得出爆炸螺栓的合適沖量,對沖量進行加載時,將爆炸螺栓沖量進行參數化處理,通過 ADAMS 軟件對5.0~7.0 N ·s范圍內的沖量變化進行連續求解。建立好的動力學模型和邊界條件加載如圖3所示。

2.2 結果及分析

圖4所示為爆炸螺栓沖量在5.0~7.0 N ·s范圍內變化時,蓋體質心在坐標系 Oxy 中的軌跡曲線。在研究范圍內,爆炸螺栓引爆后,蓋體均會向遠離發射箱的斜上方運動,在豎直方向的動能為零時蓋體達到最高點,隨后向遠離發射箱方向斜下運動。當爆炸螺栓沖量為5.0 N ·s 和5.5 N ·s時,蓋體質心軌跡在 C 點附近有明顯突變,說明蓋體在向下翻落過程中與車頭發生碰撞;隨著爆炸螺栓沖量繼續增大,蓋體的運動軌跡向坐標系 y 軸正向偏移,呈完整拋物線形狀,說明蓋體不再與車頭產生碰撞。

根據2.1節分析得到蓋體安全分離時應滿足:當xG=5162 mm時,yG>-1386 mm 。考慮到過大的飛行距離會浪費爆炸螺栓的能量,增加制造成本,過小的距離可能會因工程制造誤差影響,導致不能滿足飛越車頭的條件,因此以[(-1386)+300]3 開蓋試驗

為驗證所設計的箱蓋方案可行、選用的爆炸螺栓規格合理,設計了發射架、單管發射箱及箱蓋進行開蓋試驗。圖6所示為取掉蓋殼后的箱蓋。試驗中利用靶板十字線模擬車頭頂面最前沿所在位置,根據車頭與發射箱蓋間的實際位置關系,調整靶板與發射箱間的相對位置。利用高速相機拍攝蓋體在飛行過程中的分離姿態,相機采集速率為1000 fps ,可實時連續記錄蓋體的全程運動情況。

開蓋過程中的4張圖片如圖7所示。蓋體在爆炸螺栓引爆后迅速脫離發射箱,在自身旋轉的同時向遠離發射箱的方向拋落,最終越過靶板后落地。整個過程中蓋體運動形態和軌跡與圖8所示的仿真情況基本一致,說明箱蓋方案可行,模擬分析合理,爆炸螺栓選用正確。

4 結束語

立足于實際工程需求提出了一種利用爆炸螺栓開蓋的箱蓋方案,利用 ADAMS 軟件對開蓋過程進行了運動學仿真,利用高速相機對開蓋試驗中蓋體運動情況進行了記錄,通過仿真分析和試驗結果得到以下結論。

(1) 該發射箱蓋方案可行,蓋體運動合理。

(2) 通過對影響箱蓋拋落距離的爆炸螺栓沖量進行參數化處理,對5.0~7.0 N ·s范圍內的沖量變化進行連續求解,確定了滿足可靠安全分離判據的結果為6.0 N ·s。

(3) 試驗結果表明模擬分析合理,爆炸螺栓選用正確,蓋體不會與周圍設備發生碰撞,箱蓋滿足可靠快速開啟、安全分離、落點可控的設計要求。

參考文獻:

[1]王迪.易碎式發射箱蓋的設計與優化[D].北京:北京理工大學,2017.

[2]陳愚,孫鳳云.貯運發射箱的結構與設計[J].包裝工程,2012,33(15):132-135.

[3]姜毅,耿鋒, 張強.導彈發射筒蓋開啟過程數值計算及試驗[J].彈道學報,2008(3):33-35.

[4]葉大水, 吳博文,余文成,等.發射箱箱蓋機構故障分析及解決措施[J].導彈與航天運載技術,2015(4):20-23.

[5]谷榮亮.某型發射筒前蓋燒損的故障分析[J].導彈與航天運載技術,2009(2):12-16.

[6]邵慶, 張保剛, 惠衛華,等.貯運發射箱易碎易裂蓋自動開蓋研究[J].彈箭與制導學報,2017,37(1):27-30.

[7]夏勝禹.基于動網格技術燃氣開蓋研究[D].北京:北京理工大學,2015.

[8]黨海燕,賀衛東,魯志剛,等.激波開蓋中后蓋開蓋壓力對前蓋壓力的影響研究[J].戰術導彈技術,2012(1):54-57.

[9]傅德彬,王飛,王新星,等.低沖擊彈射式發射箱前蓋分離特性[J].宇航學報,2016,37(4):488-493.

[10]李增剛. ADAMS入門詳解與實例[M]北京:國防工業出版社,2014.

[11]陳余軍,姜毅.車載導彈發射過程姿態模擬[J].彈道學報,2012, 24(1):102-106.

第一作者簡介:魯偉(1990-),男,碩士,工程師,研究領域為發射裝置設計與仿真,已發表論文3篇。

(編輯:王智圣)