提升管Y型段焊后熱處理及襯里烘烤合并方案分析

王蕊 單薇

【摘要】 分析提升管兩次熱加工合并的可行性,給出了具體的熱處理工藝方案。

【關鍵詞】 提升管;焊后熱處理;烘烤;襯里

【DOI編碼】 10.3969/j.issn.1674-4977.2021.04.019

Analysis of Combined Plan of Post-weld Heat Treatment and Lining Baking of Y-section of Riser

WANG Rui,SHAN Wei

(Fushun Research Institute of Technology and Innovation,Fushun 113006,China)

Abstract: Analyze the feasibility of the merger of two thermal processing of the riser,and give a specific heat treatment process plan.

Key words: riser;post-weld heat treatment;baking;lining

1 問題的提出

Y型段是重催裝置提升管的重要組成部分,產品規格DN1200mm,材質Q245R,名義厚度38mm。根據GB/T 150.4-2011《壓力容器 第四部分:制造、檢驗和驗收》和NB/T 47015-2011《壓力容器焊接過程》的要求,該部件需要進行焊后熱處理。同時,圖紙要求該提升管制造完成后進行襯里涂裝,再對襯里進行較高溫度的烘烤。這就意味著該設備有兩項熱加工要求。為減少工序、提高效率、節約能源同時又能保證產品質量,我們組織相關技術人員進行分析,探討襯里烘烤與焊后熱處理合并進行的可行性。

2 需要考慮的因素

合并熱加工要求時需要考慮以下兩方面的問題。1)襯里烘烤條件能否與焊后熱處理要求各參數相結合;2)提升管熱處理過程中產生的變形是否會對襯里產生影響、導致襯里出現裂紋以至于影響產品使用功能。

3 襯里烘烤條件與焊后熱處理的可行性

3.1 襯里烘烤工藝要求

烘干過程應在爐內進行,最高溫度不超過540 ℃,在最高溫度時保溫時間為24 h。其入爐及出爐溫度、升溫及降溫速率等參數均未作要求。

3.2 相關標準對焊后熱處理工藝要求

焊后熱處理一般有兩種方式:

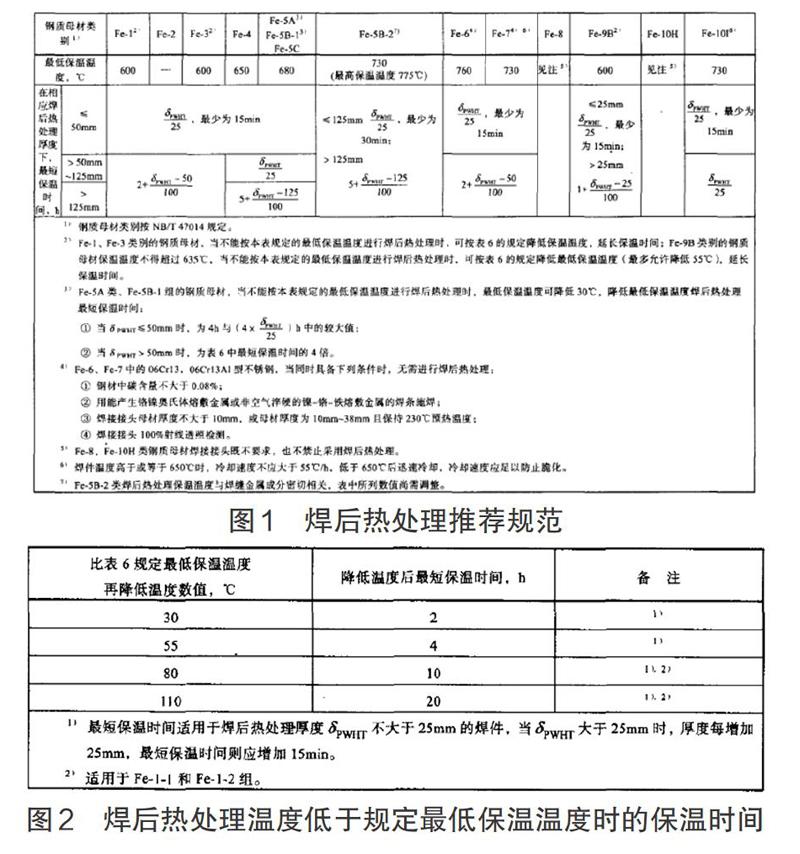

1)按照NB/T 47015-2011《壓力容器焊接過程》中規定的最低保溫溫度和保溫時間,見圖1;

2)當低碳鋼和某些低合金鋼焊后熱處理溫度低于圖1最低溫度時,可以采取降低保溫溫度延長保溫時間的方式,見圖2。

3.3 襯里烘烤和焊后熱處理合并時各參數的符合性

針對該產品具體情況,我們探討采用第二種熱處理方式與烘烤結合的符合性。

3.3.1 保溫溫度的符合性

提升管材質為Q245R,屬于Fe-1-1組,由圖1可知,該鋼材在低于最低保溫溫度下延長保溫時間來進行焊后熱處理是規范允許的。該組材質最低保溫溫度為600 ℃,圖2規定在此溫度下允許最大降幅為110 ℃。而設計要求的襯里烘烤溫度不大于540 ℃,考慮到爐溫的波動性(參考GB/T 9452-2012 《熱處理爐有效加熱區測定方法》Ⅴ類爐要求),我們設置保溫溫度為520 ℃,與焊后熱處理最低保溫溫度相比降幅為80 ℃,完全滿足標準要求。

3.3.2 保溫時間的符合性

在保溫溫度為520 ℃即降幅為80 ℃的情況下,δPWHT在不大于25 mm時,最短保溫時間10 h,考慮到隨著厚度值的增加,保溫時間增加15 min,即最短保溫時間為10.25 h;而設計要求襯里在最高溫度時保溫時間為24 h,因此我們采用24 h的保溫時間后就可以完全滿足烘烤和熱處理二者的時間要求。

3.3.3 其他參數的符合性

由于設計對襯里烘烤的入爐及出爐溫度、升溫及降溫速率等參數均未要求,因此完全可以按照NB/T 47015-2011中熱處理的相關要求進行設置。

3.4 最終熱處理方案

熱處理方式:爐內熱處理;入爐溫度:<400 ℃;升溫速度:400 ℃以后,加熱區升溫速度55~140 ℃/h;保溫溫度:520±20 ℃;保溫時間:24 h;降溫速度:爐溫高于400 ℃時,加熱區降溫速度55~180 ℃/h;出爐溫度:<400 ℃。

保溫時,加熱區內最高與最低溫度之差不宜超過40 ℃,升溫及保溫時應控制加熱區內氣氛,防止焊件表面過度氧化。

4 焊后熱處理過程中部件的變形控制

該部件焊后熱處理的主要目的是消除應力,在消除應力的同時要防止部件變形,一方面是產品質量要求,另一方面也是防止變形對襯里完整性產生影響。

該部件壁厚大,內徑小,本身具有較大的剛性約束;熱處理在爐內進行,按照GB/T 9452-2012中Ⅴ類爐的要求,其均勻性為±20 ℃,因此爐內溫度比較均勻,溫差導致的應力可以忽略不計;為了進一步預防變形,我們在部件內部進行米字支撐。考慮到各支撐柱受力的均勻性,米字支撐采用中心板四周焊支撐桿的方式。中心板與支撐板材質與部件筒體相同,支撐柱采用強度不低于筒體的材料制作。

5 最終結果

焊后熱處理結束后,部件兩端同一斷面最大內徑與最小內徑差、直線度等指標及隨爐試板的力學性能指標均符合GB/T 150.4-2011的規定;襯里表面無裂紋,滿足圖紙要求。在隨后的跟蹤監測中,該部件運行良好,未出現質量問題。

6 結論

在滿足圖紙和相關標準的前提下,將提升管的兩項熱加工過程合并進行是可行的,既提高了工作效率,又避免了兩次進爐熱加工可能導致的晶粒粗大現象,同時也避免了多次運輸及吊裝過程中產生的變形。此方案的成功實施也為將來類似產品起到一定的參考作用。

【參考文獻】

[1]??? 壓力容器 第四部分:制造、檢驗和驗收:GB/T 150.4-2011[S].

[2]??? 壓力容器焊接過程:NB/T 47015-2011[S].

[3]??? 熱處理爐有效加熱區測定方法:GB/T 9452-2012[S].

【作者簡介】

王蕊(1974-),女,工程師,學士,研究方向為產品檢驗。

單薇(1973-),女,研究員,學士,研究方向為科技創新軟課題研究。