塔式化學鏈燃燒反應器系統的氣固流動特性

朱曉,沈來宏,沈天緒,閆景春

(東南大學能源熱轉換及其過程測控教育部重點實驗室,能源與環境學院,江蘇南京 210096)

在中國當前能源消費結構現狀中,煤炭消費量占能源消費總量的80.1%[1],而傳統煤燃燒所帶來的溫室氣體排放對生態環境造成了惡劣的影響[2]。因此,發展潔凈煤技術是協調能源與環境關系的有效途徑。化學鏈燃燒作為一種高效、經濟、低能耗的新型燃燒技術[3],有效實現了CO2的分離。因其在燃燒過程中沒有NOx等污染物的排放,可以通過冷凝直接對CO2進行高濃度富集,所以近年來備受關注。其基本原理是將傳統的燃料與空氣直接接觸反應的燃燒借助于載氧體的作用分解為兩個氣固反應,燃料與空氣無需接觸,由載氧體將空氣中的氧傳遞到燃料中,提高了能源的利用率[4-5]。

化學鏈燃燒反應器是煤顆粒熱解和氣化產物與載氧體發生化學反應的重要場所,反應器的設計關系到氣固體能否充分接觸,燃料能否高效轉化。2008年,Lyngfelt和Shen等[6-7]均首次設計、搭建、運行了基于固體燃料的化學鏈燃燒實驗臺,證明了在串行流化床內進行固體燃料化學鏈燃燒的可行性。然而,Shen等[7]所提出的噴動床反應器存在固體燃料停留時間較短的問題,容易造成可燃氣體的不完全轉化。Cheng等[8]提出一種環形的炭捕集器作為一個小型的二元顆粒流化床,無需改變載氧體顆粒的循環流量便可實現焦炭停留時間的倍增。然而,耦合炭捕集器后需同時操作多路循環路徑,大幅增加了系統復雜度,對系統的流化工況亦有諸多限制[9]。Pr?ll等[10]設計了一種雙循環流化床反應器,通過二次風的引入提高反應器內床料量的容納能力,大幅度提升了氣固的接觸面積,然而顆粒的磨損率較高,載氧體的使用壽命較短。因此,在目前化學鏈燃燒反應器的設計中,主要存在不充分的焦炭氣化反應、不完全的可燃氣體轉化以及低效的碳捕集率等問題[11-12]。

為強化氣固接觸、減弱顆粒揚析,一種基于塔式鼓泡反應器的循環流化床裝置在之前的研究中被提出[13]。反應器內部采用多個帶有風帽的隔板,將單一稠密的流化床分隔為若干個多腔室、氣固流態化連續的塔式鼓泡流化床。單床中產生的大而劇烈的節涌被分解為小而有規律的涌滲,氣泡內部的大量氣體實現了與載氧體顆粒的有效接觸,從而增強載氧體晶格氧的遷移與熱量的傳遞。風帽式隔板的加入減少了顆粒的返混和夾帶,改善顆粒停留時間分布,為較慢的焦炭氣化在燃料反應器內提供充足的時間,極大地改善了化學鏈燃燒過程中碳捕集和燃燒效率低下等缺點。因此,將此燃料反應器應用于化學鏈燃燒串行流化床的研究有待進一步進行,對于固體循環流量、氣體泄漏率、物料平衡等關鍵技術指標需要進一步探索[14-15]。本文提出了一種基于多腔室塔式鼓泡流化床的化學鏈反應器系統。采用壓力測量和氣體檢測的方法[16-18],研究在不同風量下該系統內的壓力分布、氣固分布、固體循環量以及竄氣規律等氣固流動特性。驗證該反應器設計是否更適合于煤顆粒化學鏈燃燒過程,并為熱態實驗裝置的設計和操作提供理論依據。

1 實驗裝置和條件

1.1 實驗裝置

基于多腔室塔式鼓泡流化床的化學鏈反應器系統如圖1所示,該系統主要包括塔式燃料反應器、空氣反應器、旋風分離器、返料器、提升管和下降管。燃料反應器是橫截面積為0.1m×0.05m、高1.25m的長方體容器,其內部被開孔率8.05%的風帽隔板分隔為高徑比為2∶1的五個腔室[13],以保證載氧體與還原性氣體的充分接觸,延長燃料停留時間。空氣反應器為內徑0.05m、高0.5m的圓柱體反應器,其內流化狀態為快速流態化,以保證相對充分的氣固混合,提高傳熱傳質效率。兩個反應器上部的提升管內徑均為0.03m,通過快速縮小的橫截面積來提高氣速,攜帶固體顆粒至旋風分離器。在旋風分離器內進行氣固分離之后,固體顆粒通過內徑為0.03m的下降管進入U形返料器,構成循環回路。返料器的物料傳輸設計為非機械式流動密封閥,具有改善固相輸送、防止氣體混合等功能[19]。實驗臺系統采用透明有機玻璃材料制作,以便于觀察流化過程中的氣固流動特性。壓力信號采集使用DASY Lab軟件進行處理,氣體成分與濃度采用NGA2000型氣體分析儀進行測量。在穩定運行時,每次測量均獨立重復10次以取得平均值,允許誤差范圍為5%以內。

圖1 基于多腔室塔式鼓泡流化床的化學鏈反應器系統

1.2 實驗條件

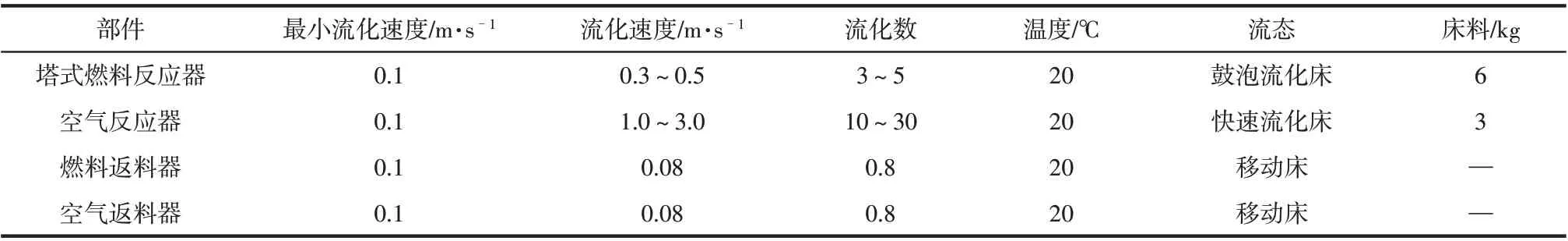

實驗床料采用直徑為0.3~0.4mm的石英砂顆粒,屬于B類顆粒[20]。相比于A類顆粒,此類顆粒在燃料反應器出口更易與未燃燒的固體燃料分離[21]。實驗在室溫條件(20℃)下進行,采用鼓風機提供的空氣作為流化介質。根據石英砂和常溫常壓下空氣的物性參數,由式(1)~式(3)計算石英砂的最小流化速率[22]。此冷態系統中各部分運行參數如表1所示。

表1 化學鏈反應器冷態系統中各部分運行參數

1.3 數據處理

流化床內的壓力梯度可以用該位置的固體顆粒含量進行表征,如式(4)所示[23]。由于固體顆粒密度遠大于空氣密度,如果忽略顆粒與反應器壁面之間的摩擦損失,則反應器內軸向固含率可由式(5)計算。

根據之前的研究,流化床內的循環量可以通過實驗方法測量質量通量得出[24]。當系統處于穩態時,突然停止返料器內的進風,已知固體顆粒的堆積密度,通過測量時間t內下降管堆積顆粒的床層高度,可以計算出通過單位橫截面積內顆粒的質量通量,然后通過橫截面積推算出固體顆粒循環量,如式(6)所示。

為了研究返料器向反應器的氣體泄漏率以及兩個反應器之間是否存在竄氣,在竄氣測試的實驗中,將返料器入口通入N2作為流化氣體,空氣反應器入口通入O2作為流化氣體,而燃料反應器入口通入CO2作為流化氣體[25]。通過檢測空氣旋風分離器和燃料旋風分離器出口各氣體濃度,根據質量平衡確定各氣體氣氛在反應器內的分配比例。計算如式(7)~式(10)所示。

2 實驗結果與討論

2.1 床層壓力分布

在實驗中,將空氣反應器和燃料反應器的流化數分別控制在3.5和20時,待化學鏈反應器系統穩定流化后,平均壓力隨高度的分布曲線如圖2所示。從圖中可以看出,平均壓力隨著床層高度的升高而減小,因此兩個反應器內的固體顆粒稠密區均集中在底部。其中,空氣反應器為快速流化床,而燃料反應器為鼓泡流化床,因此空氣反應器內的壓力明顯低于燃料反應器內的壓力。塔式燃料反應器內的壓力曲線呈有規律的階梯狀分布,每個腔室和每個隔板間的壓力分布趨勢基本一致。燃料返料器與空氣返料器內壓力曲線走勢一致,但同一高度下空氣返料器內壓力較高,這是由于與之相連的下降管內貯存了更多的物料量[14]。兩個返料器的加入可以彌補兩個反應器間存在的壓差,保持系統內的壓力平衡和良好的氣體隔離。

圖2 化學鏈反應器內系統床層壓力分布

2.2 流化數對反應器內氣固流動的影響

2.2.1 流化數對反應器內壓降的影響

流化風量對各反應器內流化狀態與平均壓降分布有很大的影響,因此確定最佳的流化風量是化學鏈系統內穩定流化的關鍵與基礎。各反應器內壓降隨流化數變化的分布曲線如圖3所示。圖3(a)為燃料反應器內流化數變化對各部分壓降的影響。當流化數NFR增大時,四條壓降曲線均逐漸增大,當NFR增大到4.0以后,AR與ALS內壓降繼續增大,而FR與FLS內壓降有減小趨勢。這是因為風量的增大使燃料反應器內流化更為劇烈,壓降上升;而更大的風量將更多的物料從燃料反應器吹出,導致壓降減小,固體顆粒被吹入ALS中,增大ALS壓降。為補充FR內物料量,FLS內會有更多的固體顆粒通過斜管輸送至FR內,FLS壓降隨之減少。圖3(b)為空氣反應器內流化數NAR對各部分壓降的影響。從圖中可以看出,NAR對AR和ALS內的壓降影響較大。隨著流化數的增大,AR內壓降陡然下降,在快速流態化的狀態下,大量的固體顆粒被吹出反應器,為其補充物料量的ALS內壓降也呈下降趨勢。此時,進入FLS內的物料量大于其為FR輸送的物料量,因此FLS內壓降緩慢增大,而為保持壓力平衡,FR內壓降也呈現增大趨勢。由此可見,反應器內流化數過大或過小都會影響流化狀態的穩定性,擾亂物料分布。

圖3 反應器內流化數對系統各部分平均壓降的影響

2.2.2 流化數對塔式燃料反應器的影響

保持NAR為20不變,NFR對多腔室反應器內固體含量(氣固分布)的影響如圖4所示。實驗中將不加隔板的傳統鼓泡流化床作為對照組,得出在NFR為3.0時反應器內部的氣固分布曲線。從圖中可得知,當FR內無隔板時,大部分的物料堆積在反應器底部,固體顆粒返混嚴重,氣固體接觸極不充分,從而降低燃燒效率和碳轉化率[26]。而內置隔板的存在大大改善了這一缺點,床層上部的固體含量大幅提升,氣固體接觸面積與時間被增大和延長。當NFR僅為3.0時,大部分的固體顆粒仍集中分布于底部腔室。隨著流化數的增大,頂部腔室的固體含量逐漸增大,反應器內的氣固分布變得越來越均勻。而當NFR增大到4.5時,各腔室的固體含量反而開始減小,尤其是底部腔室。這是因為大的流化風量會將更多的固體顆粒吹出腔室進入提升管。得益于實驗中所使用的風帽式隔板的獨特結構,已經流化到上部腔室的固體顆粒將不會再返回到下部腔室,大大減弱了返混,強化了反應器內的氣固接觸。然而,隔板的加入會增加FR內的壓力損失,與未加隔板的反應器相比,隔板處的壓降遠大于腔室內的壓降,如圖5所示。隨著流化數的增大,隔板處的壓力梯度也逐漸增大。在熱態實驗中,過大的流化數容易導致隔板處的嚴重磨損,不利于裝置的運行[27]。因此,塔式燃料反應器中的流化數應控制在3.5~4.0之間,在保證燃料反應器內氣固分布均勻性的同時,減弱反應器內隔板處的壓力損失。

圖4 燃料反應器內流化數對固體含量的影響

圖5 燃料反應器內流化數對壓力梯度的影響

2.3 流化數對固體顆粒循環量的影響

2.3.1 質量通量與壓降的關系

在測量固體顆粒循環量的實驗中發現,質量通量與其相對應的上升管內壓降呈線性關系[14]。因此,待系統循環達到穩定之時,先保持AR的流化數不變,逐漸增大FR的流化風量,突然關閉ALS的流化風量,逐一測量在不同風量下FR上升管的壓降與ALS下降管內的物料堆積高度,耦合出壓降與質量通量的線性關系,如圖6(a)所示,得到的耦合曲線見式(11)。接著,采用同樣的方法改變AR的流化風量,關閉FLS的流化風量,測得FLS下降管的顆粒質量通量與AR上升管壓降的線性關系,如圖6(b)所示,得到的耦合曲線見式(12)。因此,在化學鏈燃燒熱態系統中,通過反應器上升管的壓降,便可以推測出各反應器間的固體顆粒循環情況,對于化學鏈系統的穩定運行和故障排查具有重要作用。

圖6 反應器上升管壓降與質量通量的關系

2.3.2 流化數對固體循環量的影響

化學鏈反應器內的固體顆粒循環量決定了兩個反應器間的載氧體供給速率,該參數主要取決于反應器內的流化風量。在雙循環流化床中,為了保證反應器的穩定運行,需要平衡各反應器內的固體顆粒循環量。若反應器的循環量過大,大量的固體顆粒將會積累在下降管中,導致下降管過載;同時,反應器內的物料補給受到限制,造成物料循環的不平衡[28]。而當循環流量過小時,返料器內的固體顆粒只出不進,容易造成反應器內氣體的大量反流,阻礙循環的正常進行。實驗中,本文所提出的雙循環反應器系統的循環量路徑已標注于圖1:從FR到ALS的循環量為Gs1;從ALS到AR的循環量為Gs1';從AR到FLS的循環量為Gs2;從FLS到FR的循環量為Gs2'。維持其他操作參數不變,討論不同流化數對固體循環量的影響,每組工況均穩定運行30min。

圖7(a)為固體循環量隨NFR的變化曲線。當NFR從3.0增加到5.0時,Gs1和Gs2均呈現上升的趨勢,但Gs1的上升幅度更加明顯,從0.009kg/s上升到了0.0125kg/s。這是因為隨著燃料反應器內流化數的增大,FR每個腔室中床層表面均有提高,被攜帶進入提升管的顆粒也有所增多。為了平衡燃料反應器和返料器內的壓力,Gs2'隨之增加,顆粒運輸能力提高,因此Gs2也會有所增大。當NFR為4.0~5.0時,兩個循環流量達到一致,整個系統內的雙循環達到平衡狀態。如圖7(b)所示,維持NFR為3.5不變,當NAR從10增大到30時,Gs1基本保持不變,而Gs2大幅度上升,最大值約為0.013kg/s。實驗中觀測到當AR流化數未達到快速流態化時,顆粒在AR提升管內的返混嚴重,導致Gs2較低;當流態轉變后,固體顆粒均勻且連續地進入提升管,有效提高了循環流量。Gs1受NAR影響較小,這是因為FR在恒定流化數后對固體顆粒的攜帶能力基本不變。當NAR為15~25時,FR與AR間的顆粒循環量基本達到動態平衡。

圖7 反應器內流化數對固體顆粒循環流量的影響

2.4 流化數對反應器間氣體竄氣率的影響

在基于雙循環流化床的化學鏈反應器系統內,反應器間的氣體泄漏途徑主要包括:①空氣返料器向空氣反應器的竄氣;②燃料返料器向燃料反應器的竄氣;③燃料反應器與空氣反應器間的竄氣。熱態系統中,返料器向反應器竄入的N2會影響CO2的捕集;而兩個反應器間的氣體竄混,不僅會影響空氣反應器的載氧體反應效率,CO2的捕集效率也會隨之降低[15]。因此,實驗中采用將反應器和返料器底部通入不同氣體的方法,通過檢測各出口氣體的濃度,計算可得不同流化數下各反應器的竄氣率,如圖8所示。當NFR增大時,FLS向FR內的氣體泄漏率逐漸增大,但始終不超過8%。流速增大而引起的氣流擾動容易造成FR與FLS間產生微小壓力差,從而導致氣體的雙向運動。而FR向AR內的竄氣并不明顯,且逐漸降低,這是因為下降管中堆積物料高度的增加提高了塑封能力。隨著NAR從10增大到30,ALS向AR內的竄氣率從4.52%增加到7.49%,而AR向FR內的竄氣率始終小于0.1%。因此,在操作中可減小反應器流化數來減小返料器的竄氣率,而兩個反應器間氣體竄氣率均低于0.1%,適合在熱態系統中操作使用。

圖8 反應器內流化數對反應器間竄氣的影響

3 結論

(1)本文提出了一種基于多腔室塔式鼓泡流化床的化學鏈反應器系統,該系統由兩個反應器和兩個返料器組成循環回路,系統內的壓力平衡得以保持。

(2)塔式燃料反應器中隔板的加入改善了物料堆積床層底部的缺點,抑制了物料返混,卻易導致隔板處壓損增大。燃料反應器內流化數應控制在3.5~4.0范圍內。

(3)反應器間循環的質量通量與上升管壓降存在一定的線性關系。固體顆粒循環流量主要受反應器內流化數影響,最高可達0.013kg/s。

(4)返料器至反應器的氣體竄氣率為4%~8%,而燃料反應器和空氣反應器之間的竄氣率始終小于0.1%,可保證熱態系統運行的安全與高效。

符號說明

Ar——阿基米德數

d——平均粒徑,m

F——氣體濃度

Gs—— 固體顆粒循環流量,kg/s

g——重力加速度,m/s2

h——床層高度,m

m—— 固體顆粒質量通量,kg/(m2·s)

N——流化數

P——氣體分配分數,%

p——床層壓力,Pa

Re——雷諾數

S——橫截面積,m2

t——固體顆粒堆積時間,s

U——速度,m/s

V——氣體流量,m3/h

z——堆積高度,m

ε—— 固含率

ρ—— 密度,kg/m3

ρb—— 堆積密度,kg/m3

μ—— 動力黏度,Pa·s

下角標

AC——空氣旋風分離器

ALS——空氣返料器

AR——空氣反應器

FC——燃料旋風分離器

FLS——燃料返料器

FR——燃料反應器

g——空氣氣體

mf——最小流化

p——顆粒