40kW柴油發電機組噪聲源識別與降噪研究

嚴天雄,楊 林,劉進偉,歐陽旭,吳曉佳,賓成勝

(1.隆鑫通用動力股份有限公司技術中心,重慶400052;2.廣州威能機電有限公司,廣州511400)

近年來柴油發電機組的應用越來越廣泛,作為備用電源常用于醫院、企業、居民區、商場等公共場所,作為臨時電源常用于礦山開采、野外工地作業、道路交通維護等。但機組在工作過程中會產生較大的噪聲,帶來非常嚴重的噪聲污染問題。因此,對柴油發電機組進行噪聲源識別,采取相對應的降噪措施,對于柴油發電機組的噪聲控制和減少周圍環境噪聲污染都具有重要的意義[1]。

針對發電機組的噪聲控制,國內外學者做了大量的研究。Ju 等[2]基于間接邊界元法(Indirect boundary element method,IBEM)設計了帶通風管道消聲器的隔聲罩,并通過試驗驗證了冷卻和低噪聲性能。朱金晏等[3]采用三維數值計算方法對柴油發電機組排氣消聲器進行聲傳遞損失和流動阻力損失預測,采用改進膨脹腔、插入管結構和增加吸聲材料等方法,降低了發電機組的排氣噪聲。Zhou 等[4]基于聲學邊界元法對開口隔聲罩的插入損失進行預測,并基于經試驗驗證的預測模型對聲學影響因素進行靈敏度分析,發現開口尺寸和吸聲材料布局對插入損失的影響最大。

本文對某40 kW 柴油發電機組進行試驗分析,確定了主要的噪聲源位置,結合模態分析提出了相應的優化方法,通過試驗證明,距離發電機組1 m處的噪聲聲壓級在不同負載下降低了2.2 dB(A)~2.4 dB(A)。

1 柴油發電機組介紹

1.1 柴油發電機組結構組成

柴油發電機組通常由發動機、發電機、散熱系統、底盤系統、懸置系統、進排氣系統、控制系統、隔聲罩以及其他附件組成,某40 kW 柴油發電機組的結構如圖1所示。

圖1 發電機組結構組成

該機組所采用的發動機為直列式4 缸4 沖程發動機,發動機的工作轉速為1 500 r/min,發電機與發動機直連,輸出功率為40 kW,機組及部件相關技術參數如表1所示。

表1 機組及部件相關技術參數

1.2 柴油發電機組噪聲源組成及傳播方式

柴油發電機組的噪聲成分比較復雜,主要噪聲源主要由以下幾部分組成[5–6]:發動機本體機械噪聲、燃燒噪聲、進排風噪聲、冷卻風扇噪聲以及發電機電磁噪聲。

外罩系統具有一定的隔聲作用,當機組工作時,噪聲會通過以下幾種方式向周圍環境傳播[7]:

(1)箱體內部噪聲直接通過箱體上的通風開口衍射到機組外部;

(2)發動機與發電機的振動經懸置系統傳遞到箱體上,引起箱體的振動,產生輻射噪聲;

(3)噪聲穿透箱體直接透射到環境中。

2 發電機組噪聲源識別

2.1 聲源識別試驗

噪聲源識別是發電機組噪聲控制最主要也是最基本的技術手段之一。只有對發電機組的主要噪聲源進行準確識別和分析,才能確定具體的噪聲控制措施[8]。

為了確定機組的聲源分布和噪聲頻譜特性,對其進行噪聲試驗,采用Microflown 公司的Scan &Paint 2.2 掃描設備對機組表面進行掃描測試,測試包括帶有隔聲罩和裸機兩種狀態。

掃描過程中,P/U 麥克風探頭距離隔聲罩表面50 mm,掃描過程中勻速移動探頭,在裸機狀態下測試時,拉線模擬隔聲罩表面。分別進行了兩種常用于噪聲評價的工況試驗:0負載和75%負載,掃描測試如圖2所示。

圖2 噪聲掃描測試

2.2 試驗數據分析

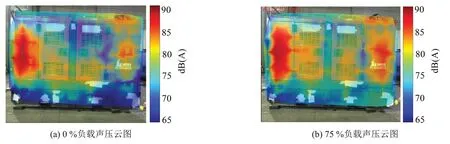

發電機組去隔聲罩狀態被定義為機組裸機狀態,如圖1(a)所示,通過聲學掃描得到0和75%兩種負載下裸機機組表面的聲壓云圖,分別如圖3(a)和圖3(b)所示。從圖中可看出,主要噪聲源位于發電機附近和消聲器排氣口位置。0和75%兩種負載下頻譜圖如圖4(a)和圖4(b)所示,從頻譜圖中可以看出,噪聲頻譜圖中存在明顯的峰值,最大峰值對應的頻率分別為52.7 Hz和49.8 Hz。

圖3 裸機兩種負載工況下機組的噪聲聲壓云圖

圖4 裸機兩種負載工況下機組的噪聲頻譜圖

發電機組處于帶隔聲罩狀態時,0 和75%兩種負載下機組表面的聲壓云圖分別如圖5(a)和圖5(b)所示。從聲壓云圖可以看出,0 和75%負載下的主要噪聲源均位于發電機端。對于帶隔聲罩狀態,0和75%兩種負載下噪聲頻譜圖分別如圖6(a)和圖6(b)所示。從頻譜圖中可以看出,噪聲頻譜也存在明顯的峰值,對應的頻率也分別為52.7 Hz和49.8 Hz。

圖5 帶隔聲罩兩種負載工況下機組噪聲聲壓云圖

圖6 帶隔聲罩兩種負載工況下機組噪聲頻譜圖

根據上述機組噪聲的分析結果可知,該柴油發電機組噪聲頻譜峰值頻率在50 Hz 附近,不隨載荷和機組的狀態發生改變。同時,在機組穩定運轉時,主觀評價有金屬薄壁件振動產生的聲音,因此初步確定發電機組的主要噪聲來源為結構共振產生的噪聲,這將進一步通過結構模態仿真計算進行確認。

3 模態仿真計算

3.1 基本理論

模態分析就是求解有限個自由度的無阻尼及外載荷狀態下的運動方程的模態矢量,當滿足定常線性系統要求時,系統的數學模型可用式(1)表示[9]:

式中:M、C、K分別為質量、阻尼、剛度矩陣,x為位移,f(t)為作用力向量。因結構的阻尼對模態頻率和振型的影響很小,可以忽略,故系統的無阻尼自由振動方程表達式為[10]

假設系統各坐標作同步諧振動,即:

把式(3)代入式(2)可得:

其特征方程為

解方程式(5)可得到n(n為系統自由度)個非負解ω1,…,ωn(0≤ω1≤…≤ωn),令fi=ωi/2π(i=1,…,n),稱f1,…,fn為系統的n階固有頻率,分別把ω1,…,ωn代入式(2)中可得n組向量Ф1,…,Фn,稱Ф1,…,Фn為系統的n階模態振型。

3.2 有限元模型

接線盒(見圖7)固定在發電機的上端,如圖1(a)中所示,用于保護機組線纜。由頂蓋、前后側蓋和左右側蓋組成,通過螺栓裝配在一起,均為1.2 mm 厚的薄壁件結構。為進一步確認發電機端的噪聲源是否由結構共振引起,需對發電機上端的接線盒進行模態分析。

圖7 接線盒三維模型

對接線盒進行二維網格劃分,采用RBE2 單元模擬螺栓連接,有限元仿真模型如圖8 所示。模型共有單元數14 960 個,節點數15 434 個。接線盒的材料為Q235 鋼,密度為7 850 kg/m3,泊松比為0.3,彈性模量為2.1×1011Pa。

圖8 接線盒有限元網格模型

3.3 模態結果分析

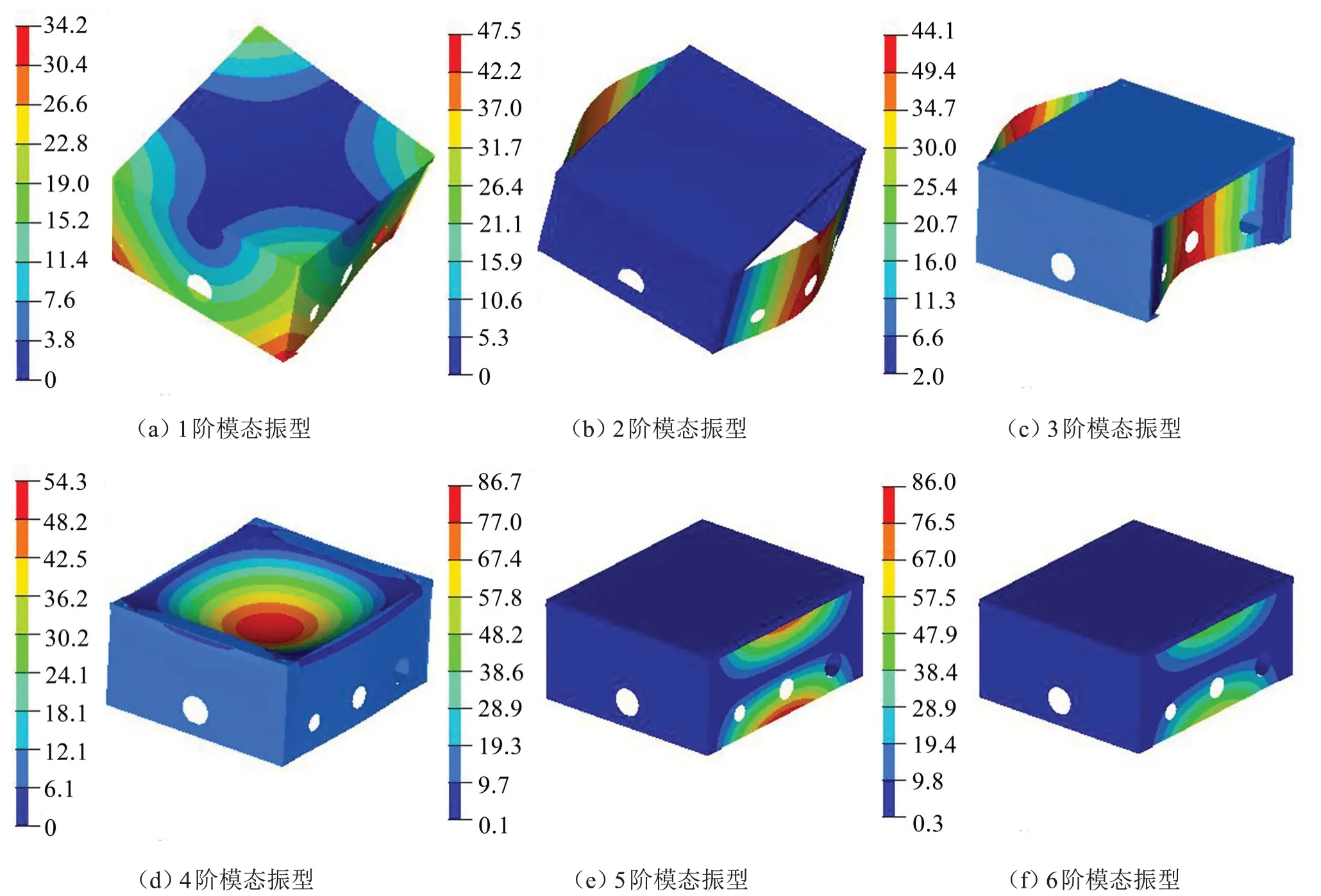

求解得到接線盒前6階模態振型,如圖9所示。接線盒原狀態的模態頻率計算結果如表2所示。其2階固有頻率為52.6 Hz,與該機組的激勵頻率50 Hz相近,機組工作時接線盒將產生共振,由此判定機組電機端主要噪聲來源于接線盒的結構共振。

圖9 接線盒前6階模態振型圖

4 降噪方案及效果驗證

4.1 降噪方案

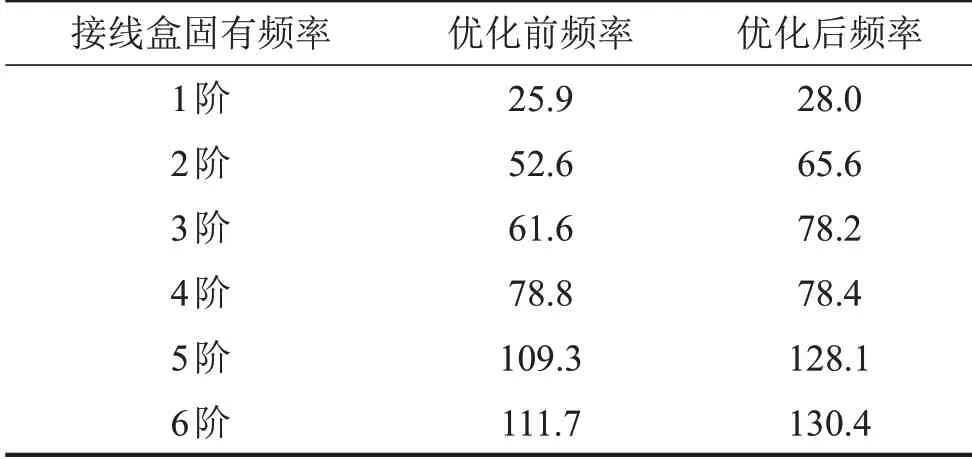

為了使接線盒的2階固有頻率避開發動機的激勵頻率,對接線盒進行優化設計,采用點焊的方式在接線盒的前、后側蓋上分別加筋,兩加強筋的尺寸均為:長340 mm,寬20 mm,厚2 mm,如圖10所示。建立有限元分析模型(見圖11),求解優化后接線盒的前6階固有頻率,如表2所示。

圖10 接線盒加筋優化模型(去頂蓋)

圖11 接線盒加筋優化有限元模型(去頂蓋)

表2 接線盒優化前后前6階模態頻率對比/Hz

在接線盒前后側蓋上加筋后,2階固有頻率提高到65.6 Hz,從而避開了發動機激勵頻率,避免接線盒共振產生輻射噪聲,發電機組的噪聲將會得到改善。

4.2 降噪效果驗證

為了驗證接線盒加筋前后機組噪聲的變化情況,根據優化降噪方案制作樣件進行噪聲試驗,方案樣件如圖12所示。

圖12 方案試驗樣件

進行機組噪聲試驗時,參照國標《GBT 2820.10-2002 噪聲的測量包面法》規定的發電機組噪聲測試方法,根據機組表1中的尺寸參數,在發電機組周圍距離機組表面1 m處布置9個聲學傳感器,如圖13 所示。分別測試0 和75%負載下機組接線盒加筋前后的噪聲值。

圖13 測試發電機組噪聲時麥克風布置圖

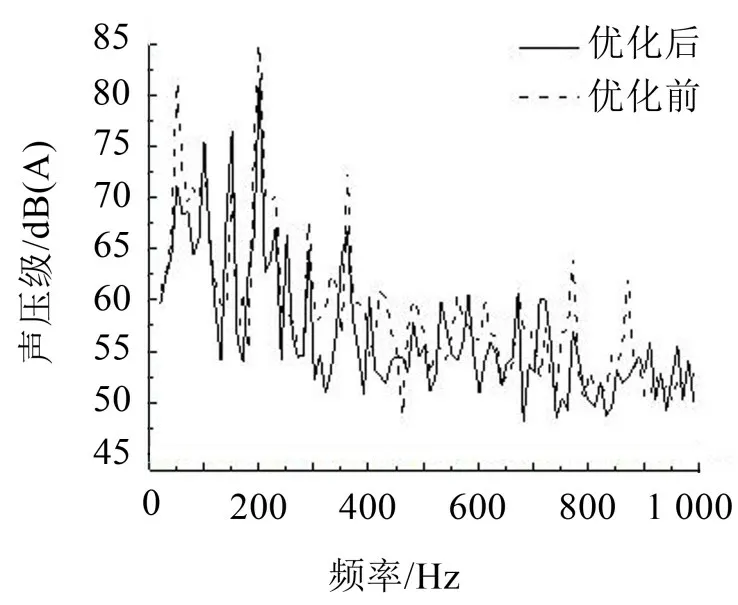

75%負載下,優化前后距離發電機端較近的測點1的噪聲聲壓級曲線如圖14所示。

從圖14 中可以看出,在75%負載下,優化后測點1 的噪聲聲壓級在1 000 Hz 以內,基本都優于原狀態,尤其在引起接線盒共振的50 Hz頻率處,噪聲降低了10 dB(A),說明降噪方案有效。

圖14 優化前后測點1的噪聲聲壓級對比圖

測試得到每個測點的聲壓級值后,根據式(6)計算機組的噪聲值,結果如表3所示。

表3 優化前后各負載下機組的噪聲值/dB(A)

式中:

LPAi為在第i個測點處的A計權聲壓級對本底噪聲和環境干擾修正后的平均A計權聲壓級;n為測點總數;K2A為本底噪聲和環境干擾修正系數。

從表3 中可以看出,接線盒加筋后,0%和75%負載下發電機組的噪聲分別降低了2.4 dB(A)和2.2 dB(A),表明優化方案改善機組噪聲效果明顯。

5 結語

(1)通過發電機組表面噪聲掃描測試分析,確定了發電機組的最大噪聲源位置及噪聲頻譜特性,結合模態分析方法確定機組噪聲主要來源于發電機上端接線盒的共振。

(2)對發電機組發電機端接線盒結構進行優化設計,將其2階固有頻率提高到65.6 Hz,避開了發動機的激勵頻率。經試驗驗證,機組噪聲在0 和75%兩種負載下分別降低了2.4 dB(A)和2.2 dB(A)。

(3)文中的噪聲源識別和模態有限元優化分析方法對發電機組降噪具有重要的指導意義。